DC/DC-Wandler im MicroModul-Format

Kompakt und leistungsfähig

Enger Raum setzt kompakte DC/DC-Wandler mit sehr gutem thermischem Verhalten voraus. Dieser Artikel befasst sich mit den Herausforderungen, die sich bei der Stromversorgung von Anwendungen mit begrenzten Platzverhältnissen ergeben und erklärt, wie sie sich bewältigen lassen.

Anwendungen mit beengten Platzverhältnissen, beispielsweise tragbare Industriegeräte, erfordern speziell entwickelte DC/DC-Wandler mit einer Reihe von Eigenschaften. In der Tabelle sind die wesentlichen Hindernisse zusammengefasst, die es bei der Implementierung eines DC/DC-Wandlers bei begrenztem Platzangebot zu berücksichtigen gilt, und wie sich diese Herausforderungen durch den Einsatz kompakter Power-Module zu bewältigen ist.

Als Nächstes gilt es nun, die Grundlagen des Schaltverhaltens eines DC/DC-Power-Moduls zu bewerten, das eine Lösung für die meisten der hier aufgeführten Herausforderungen bietet.

Lastangepasstes Schaltverhalten

Batteriebetriebene Anwendungen wie tragbare Geräte arbeiten nicht immer unter Volllastbedingungen. Eine Messanwendung weist beispielsweise während der Messung einen höheren und zwischen den Messungen einen niedrigeren Strombedarf auf.

Zwei unterschiedliche Belastungszustände sind sehr häufig:

- Leichte Last – die Anwendung arbeitet im Leerlauf- oder Standby-Modus, was zu einem geringeren Energieverbrauch führt.

- Schwere Last – die Anwendung arbeitet unter Nennbedingungen, was zu einem Nennenergieverbrauch führt-.

Daher muss das Energiemanagementsystem flexibel genug sein, um in jeder Lastsituation die beste Leistung und den höchsten Wirkungsgrad zu entfalten.

Wirkungsgrad und Schaltverhalten

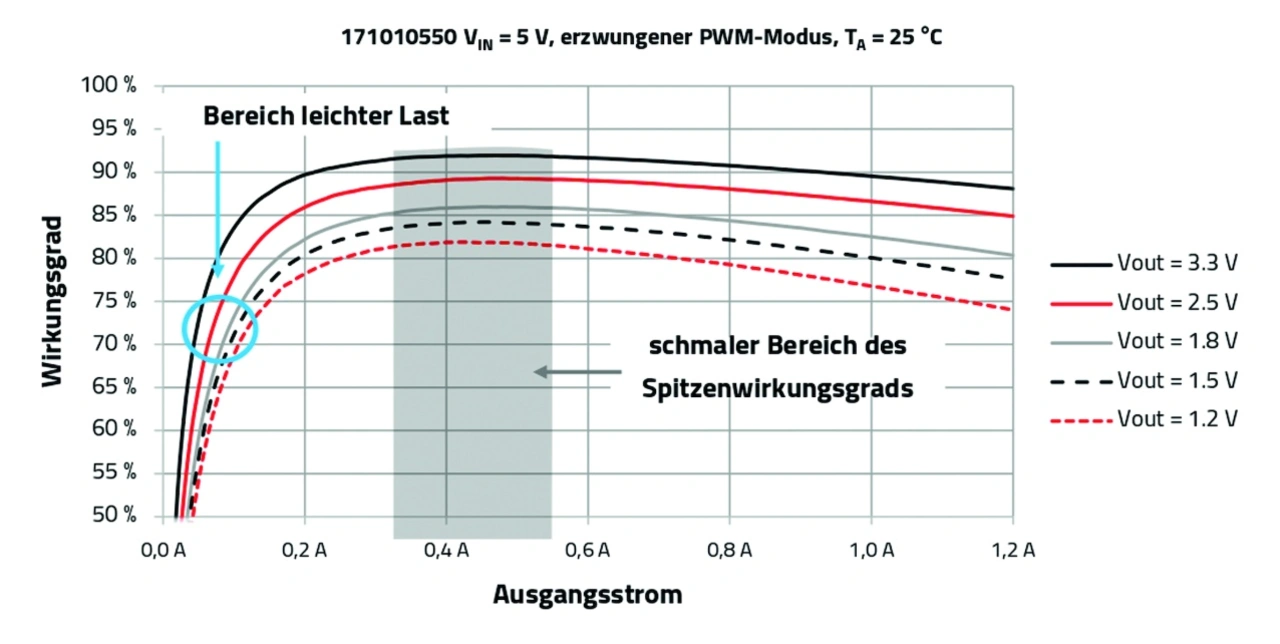

Bild 1 zeigt den Wirkungsgrad des 1,2-A-MagI3C-MicroModuls 171010550 als Beispiel für die oben beschriebene Situation einer schweren Last. Man sieht das typische Verhalten, das von Standardabwärtswandlern zu erwarten ist, die im Pulsbreitenmodulationsmodus (PWM) arbeiten. Der erzwungene PWM-Modus ist weit verbreitet und kommt in den meisten industriellen Netzteilen zum Einsatz. Diese Betriebsart ist für diese Anwendungen zufriedenstellend, weil sie während des größten Teils ihrer Lebensdauer unter schweren Lastbedingungen arbeiten.

Anwendungen wie Sensoren weisen jedoch eine andere Lastsituation auf. Hier ist der leichte Lastzustand die vorherrschende Betriebssituation. Daher muss das Schaltverhalten angepasst werden, um in dieser Lastsituation optimal zu funktionieren.

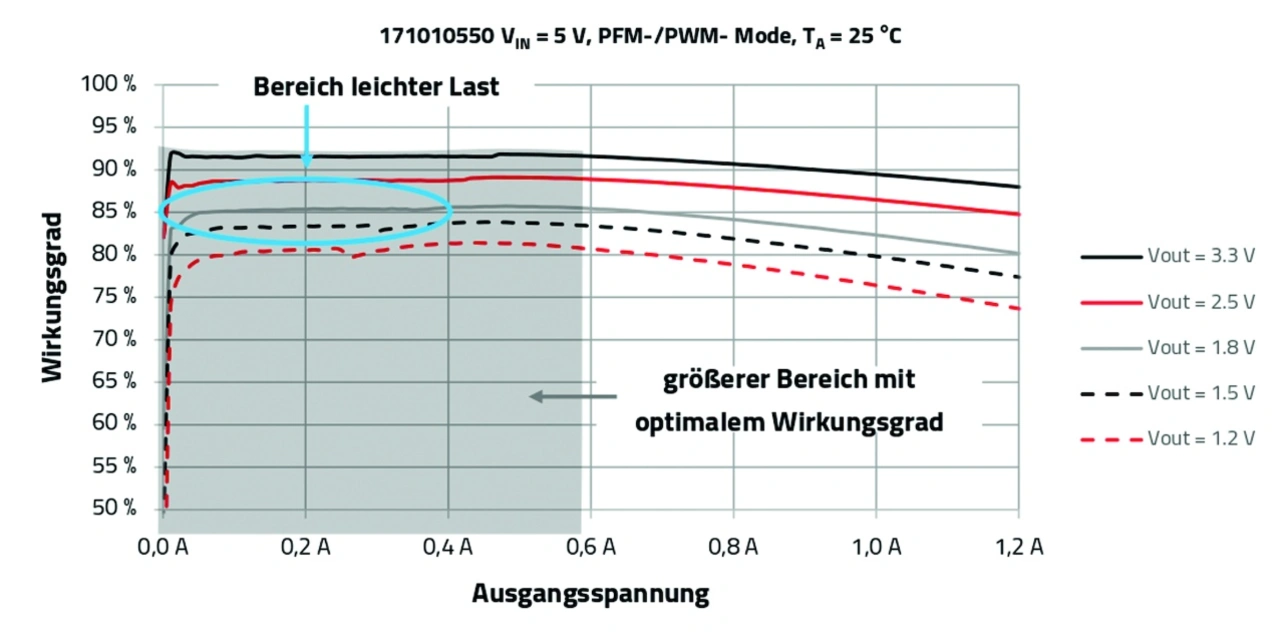

Dazu bietet die Betriebsart der Pulsfrequenzmodulation (PFM) eindeutig höhere Effizienzwerte, wenn der Laststrom sinkt, wie Bild 2 zeigt. Dies unterstützt eine längere Lebensdauer der Batterie in batteriebetriebenen Geräten.

In Form der grauen Kurve (Vout = 1,8 V) ist der Übergang zwischen PFM- und PWM-Modus bei etwa 400 mA dargestellt. Dabei hängt der genaue Punkt, an dem der Übergang stattfindet, von der gewählten Ausgangs- und Eingangsspannung ab.

Schaltverhalten im PFM-Modus

Bild 3 vergleicht den Strom durch die Induktivität des MicroModuls WE 171010550 bei PWM- und PFM-Verhalten. Im PFM-Modus schaltet der Strom in Pulsen. Sowohl der Last- als auch der Ausgangskondensator werden während jedes Pulses mit Energie versorgt. Während der Leerlaufzeit (der Zeit zwischen zwei Pulsen) sind beide Schalter, der obere und der untere, ausgeschaltet. Dadurch kann der Ausgangskondensator den Laststrom ganz allein liefern. Entsprechend sinkt der Energieverbrauch des Moduls zwischen zwei Pulsen drastisch, bis das Feedback-System den nächsten Puls auslöst.

Zudem ist der Wirkungsgrad im PFM-Modus aufgrund der geringeren Schaltverluste deutlich höher als im herkömmlichen PWM-Modus. Die Leerlaufzeit ist umgekehrt proportional zum Laststrom, das heißt, wenn der Laststrom steigt, verringert sich die Zeit zwischen den Pulsen. Geht die Leerlaufzeit gegen Null, schaltet das Modul vom PFM- in den PWM-Modus zurück und kehrt zu einem konstanten Schaltverhalten bei der Standardschaltfrequenz von 4 MHz zurück.

Im PFM-Modus ist der Induktionsspitzenstrom höher als im PWM-Modus, sodass die gleiche Energiemenge in einem bestimmten Zeitraum an die Last abgegeben werden kann, während sich gleichzeitig die im Wandler erzeugten Verluste verringern. Während der Leerlaufzeit des Pulsmodus erzeugt das Modul im Vergleich zum PWM-Modus keine Verluste.

- Kompakt und leistungsfähig

- MicroModule für 12- und 24-V-Busspannungen