EA Elektro-Automatik

Schnell, effizient, leistungsstark

Fortsetzung des Artikels von Teil 1

Nachhaltige Luftfahrt

Ebenfalls auf dem Weg in eine emissionsfreie Zukunft ist die Luftfahrt. Ziel der weltweit führenden Luftfahrt- und Triebwerksunternehmen: eine Netto-Null-Emission von Treibhausgasen bis zum Jahr 2050. Dafür wird das gesamte Luftfahrt-Ökosystem neu konzipiert: Luftfahrtingenieure gestalten die traditionellen Verbrennungs- und Kerosinmotoren zu Gleichstrom-Elektrizitätswerken um, betrieben mit flüssigem Wasserstoff, der in solarbetriebenen Elektrolyseuren hergestellt und mit Elektro-LKWs zum Flughafen transportiert werden soll.

Bei der Entwicklung der neuen Lade- und Antriebssysteme steht die Luftfahrt vor großen Herausforderungen – von der Energieversorgung und-speicherung über das Energiemanagement bis zu Energieumwandlungs- und Energieverteilungssystemen, von Gewicht und Größe der Motoren sowie Batteriesysteme über die extremen Bedingungen, denen alle Komponenten standhalten müssen, bis zum Umgang mit als gefährlich eingestuften Materialien wie Lithiumbatterien und Wasserstoff, flüssig und gasförmig.

Jedes neue Gerät und System muss umfassend getestet werden, zunächst in Entwicklungslabors und schließlich im Flug. Leistung, Zuverlässigkeit sowie elektromagnetische Interferenzen und die Sicherheit stehen ebenso auf der Checkliste wie elektrische Hochleistungs-Gleichstrom-Antriebsmotoren mit megawattfähiger Spitzenleistung oder die Antwort auf die Frage, wie viel Batteriekapazität und -effizienz für Langstreckenflüge zur Verfügung steht. EA entwickelt immer leistungsstärkere, energierückspeisende Geräte für die strengen Testroutinen der Luftfahrt und bringt dabei seine fast 50-jährige Technologie-Erfahrung ein.

Jobangebote+ passend zum Thema

Wie diese Beispiele zeigen, liefert die Leistungselektronik einen eigenen Beitrag zur Förderung der nachhaltigen Entwicklung in vielen industriellen Bereichen. Angesetzt wird dazu bereits bei der Entwicklung der bidirektionalen Stromversorgungen und regenerativen Lasten.

Energierückgewinnung und besondere Funktionen

Regenerative Lasten können die Leistung aufnehmen und mit einem Wirkungsgrad bis über 96 Prozent in das Netz zurückspeisen, was zu einer signifikanten Einsparung von Kilowattstunden führt. Die kostenintensive Klimatisierung entfällt, da nur ein kleiner Teil der Energie in Wärme umgewandelt wird. Durch den geringeren Kühlbedarf sind die Geräte kleiner, benötigen weniger Platz und reduzieren den Stromverbrauch und damit die Kosten.

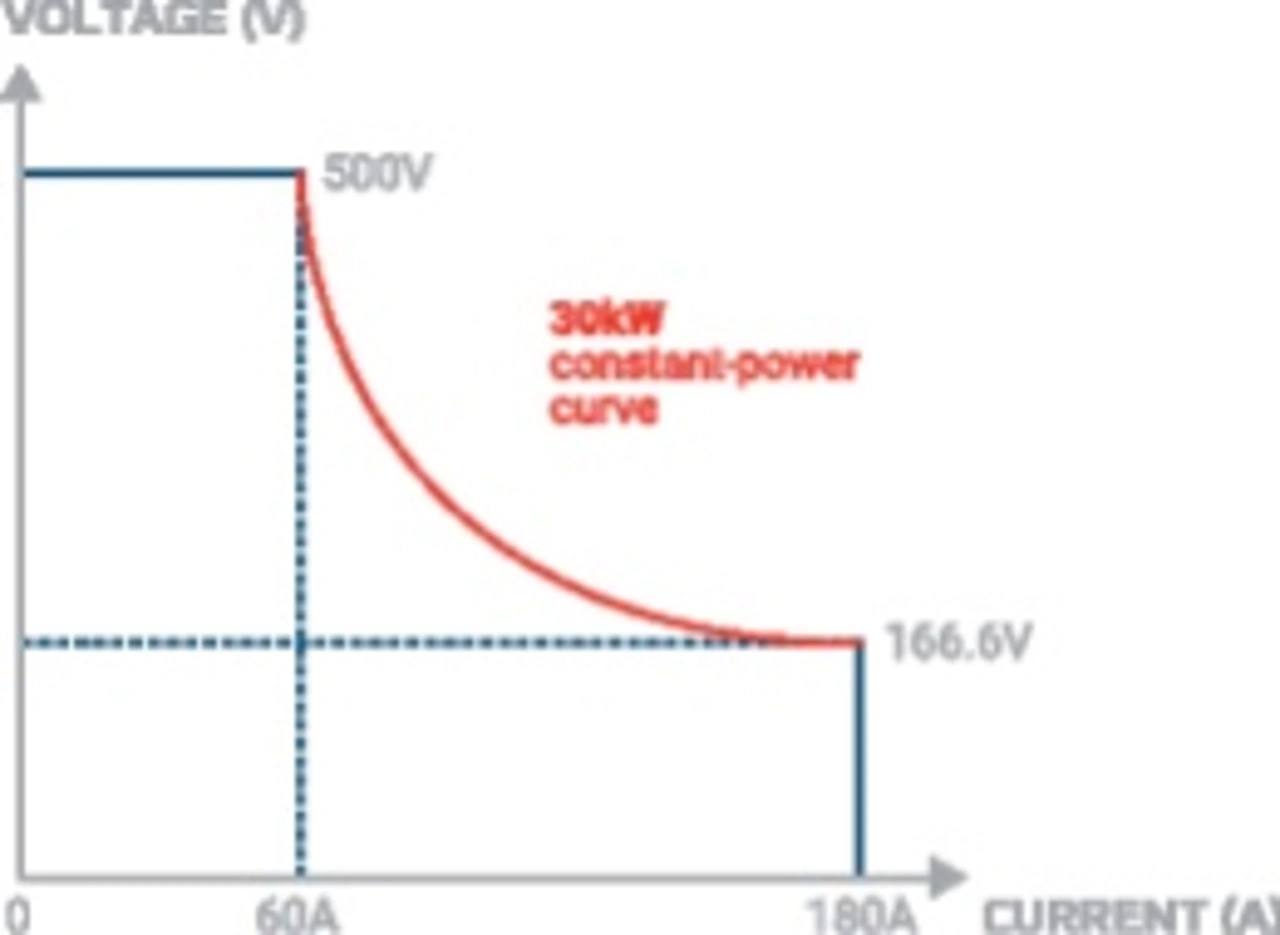

Echtes Autoranging bietet die volle Ausgangsleistung über einen breiten Spannungs- und Strombereich und ist dadurch ideal zum Testen einer größeren Anzahl von Geräten. Eine Gleichstromversorgung kann mit geringerer Leistung für eine bestimmte Lastanforderung bereitgestellt werden und bietet dabei kostenrelevante Einsparungen wie weniger Platzbedarf im Test-Rack und eine reduzierte Kühlung (s. Bild).

Moderne Leistungselektronik verfügt heute auch über eine zentrale und sichere Steuerung. Mit einem Gerät lassen sich alle anderen Geräte, auch verschiedener Leistungsklassen, steuern und zu einem System parallelschalten, beispielsweise mit einem Master-Auxiliary-Bus. Sind die einzelnen Geräte mit einer galvanisch getrennten Share-Bus-Schnittstelle ausgestattet, sorgt das für Sicherheit, indem die Geräte die Lastanforderungen sicher teilen, sodass das gesamte Rack mit voller Dynamik arbeiten kann.

- Schnell, effizient, leistungsstark

- Nachhaltige Luftfahrt