Optimierte Batterieproduktion

Leistungsstark mit Bildverarbeitungs- und Echtzeit-Steuerung

Produktionsfehler können die Kapazität, Lebensdauer und Leistungsfähigkeit von Batteriezellen beeinträchtigen. Leistungsfähige Echtzeitsteuerungs- und Bildverarbeitungstechniken können einen wesentlichen Beitrag zur Produktivitäts- und Qualitätssteigerung leisten.

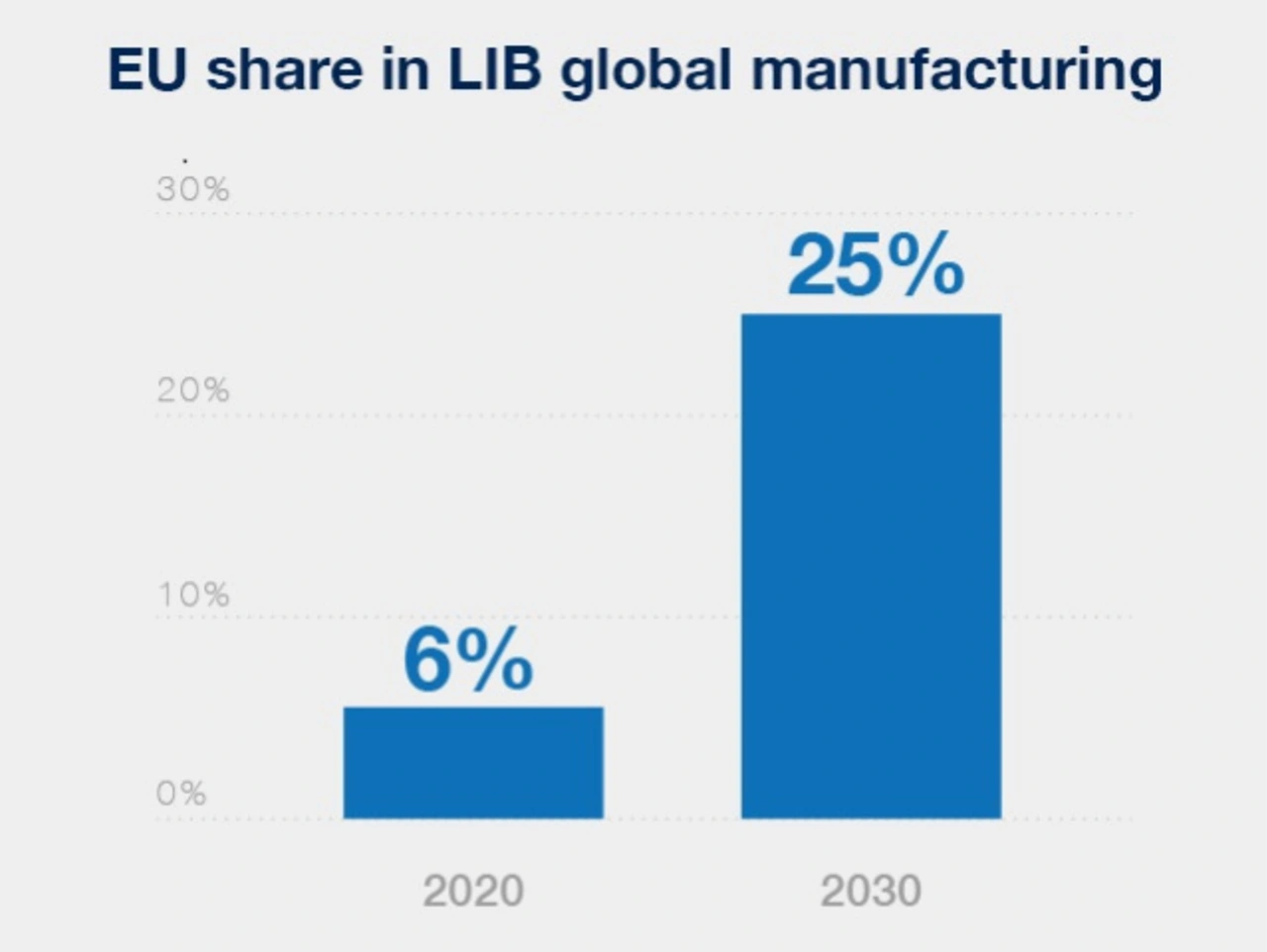

Der Markt für Lithium-Ionen-Batterien wächst rasant, angetrieben von der Nachfrage aus den Märkten für Elektrofahrzeuge und stationäre Energiespeicher. Es gibt Pläne für 25 neue Gigafactories in ganz Europa, die alle Maschinen und Systeme benötigen, die zu einer optimierten Batteriefertigung beitragen.

In Europa betrug die Produktionskapazität für Lithiumbatterien im Jahr 2021 etwa 62 GWh, Schätzungen zufolge wird sie bis 2030 nahezu 664 GWh erreichen. Das Ziel der Industrieanlagenhersteller (IEM) und Systemintegratoren (SI), die diesen Markt bedienen, besteht darin, Lösungen anzubieten, die den Endnutzern einen Mehrwert bieten. Neue hochleistungsfähige Bildverarbeitungs- und Echtzeit-Steuerungen leisten dabei einen wesentlichen Beitrag.

In Europa lag der Bedarf an Lithium-Ionen-Batterien im Jahr 2021 bei 58 GWh. Den Prognosen nach könnte dieser jedoch bis 2028 bis zu 400 GWh betragen. Treiber hierfür ist unter anderem der Green Deal der EU, der bis 2030 eine Reduzierung der CO2-Emissionen um 55 % anstrebt, um bis 2050 CO2-neutral zu sein. Der Green Deal übt Druck auf die Hersteller aus, neue Techniken zu bewerten, weshalb die Automobilhersteller auf Elektrofahrzeuge und die Energieunternehmen auf erneuerbare Energien umsteigen. Beide Branchen benötigen hierfür die Lithium-Ionen-Batterietechnik.

Anforderungen an die Lieferkette

Die Lieferkette für die Batterieherstellung beginnt mit dem Abbau und der Veredelung von Rohstoffen wie Lithium, Mangan, Kobalt und Nickel. Mit diesen Materialien lässt sich eine Batteriezelle herstellen. Ein Bündel von Zellen bildet ein Batteriemodul (ein Gehäuse mit Anschlüssen) und ein Bündel von Modulen ein Batteriepaket bzw. einen Batteriesatz (mit elektrischen Anschlüssen, Kühlung und Managementsystem).

Der gesamte Lebenszyklus von Lithium-Ionen-Batterien und ihren Bestandteilen erfordert einen hohen Aufwand an Fertigungsmaschinen und Prüfgeräten. Die Herstellung der Elektroden (Anode und Kathode) umfasst zum Beispiel das Mischen, Beschichten, Pressen und Schlitzen/Trennen der Aufschlämmung vor der endgültigen Trocknung, Montage und Inspektion. Die Maschinen, die diese Prozesse ermöglichen, sind entscheidend, da jeder Produktionsfehler die Kapazität, Lebensdauer und Leistungsfähigkeit der Batteriezellen beeinträchtigen oder sogar Unfälle verursachen kann, die Menschenleben gefährden.

Die Maschinen sind in der Regel sehr komplex. Schlitz-/Trennmaschinen können bis zu 40 Bewegungsachsen und I/O-Steuerungen aufweisen, was den Einsatz modernster Echtzeitsteuerungs- und Bildverarbeitungstechniken erforderlich macht.

Leistungsstarke Bildverarbeitungssysteme

Um Maschinenbauer dabei zu unterstützen, die vorhandenen Möglichkeiten zu nutzen, können der Automatisierungshardware-Spezialist Advantech und seine Ökosystem-Partner Intel und Nvidia zwei Systemtopologien für Hochleistungs-Bildverarbeitungssysteme liefern: einen skalierbaren Industrie-PC-/IPC-Rackmount oder Tower – mit umfangreichen Erweiterungen zur Integration von Bildverarbeitungs-, Bewegungs-, I/O- oder Kommunikationsblöcken in einer Plattform; und einen kompakten, lüfterlosen IPC, der mit hoher Rechenleistung und s schnellen Bildverarbeitungsschnittstellen ausgestattet und mit der Bewegungs- und I/O-Steuerung verbunden ist. Dies bietet dem Industrieanlagenhersteller oder Systemintegrator die höchstmögliche Flexibilität bei der Entwicklung ihrer Bildverarbeitungslösungen.

Advantech bietet ein komplettes Angebot an leistungsstarken Bildverarbeitungsplattformen, darunter die 4U/2U-Rackmount-Systeme ACP-4020, IPC-631 und ACP-2020G mit kurzer Tiefe (350/446 mm); den robusten IP65-Box-PC ITA-460 für den Einsatz mit schweren AGVs/AMR (FTF, mobile Roboter); den modularen lüfterlosen Box-PC MIC-770 V3, der Nutzern ermöglicht, je nach Projektanforderung verschiedene I/O-Module hinzuzufügen; und der All-in-One-Bildverarbeitungscontroller AIIS-3411 mit integriertem FPGA-Echtzeit-I/Os und Beleuchtungssteuerung für die schnelle automatische optische Inspektion (AOI). Alle sind mit den neuesten Intel-Core-i-Prozessoren der 12. Generation ausgestattet.

Im Einklang mit den Erwartungen an hochleistungsfähige Bildverarbeitungssysteme sind KI-Beschleuniger für die Quadro-GPUs von Nvidia erhältlich, die sich durch Langlebigkeit, industrielle Zuverlässigkeit und hohe Rechenleistung für Bildaufbau, Analyse und KI-Training/Inferenz auszeichnen. Hinzu kommen Schnittstellen für optische, Laser-Wegmess- oder Röntgensensoren.

Diese Techniken helfen bei der Elektrodenherstellung, wie zum Beispiel bei der Messung der Beschichtungsdichte, der Beschichtungsoberflächeninspektion, der Breiten- und Kanteninspektion bei Pressvorgängen und der Schnittkanteninspektion bei Schlitz-/Trennprozessen. Letzteres ist entscheidend, da Grate in den Batterieseparator eindringen und einen Brand auslösen können. Weitere Anwendungen sind die Stapelausrichtung und die Schweißprüfung bei der Montage sowie die Schalen-/Beutelprüfung beim Formierungs-/Alterungsverfahren.

Echtzeit-Bewegungssteuerung und -I/O-Plattformen

Ob bei der Herstellung von Rolle-zu-Rolle-Elektroden im Frontend oder bei der Montage von Zellen im Backend und bei abschließenden Prüfprozessen – Echtzeit-Steuerungsplattformen können einen erheblichen Einfluss auf den Prozesserfolg haben. Diese Systeme können Spannung, Bahngeschwindigkeit, Linienlast oder Ausrichtungskorrektur sowie die Bewegung eines Industrieroboters oder FTF genau steuern.

Advantech bietet zusammen mit dem Software-Ökosystempartner Acontis drei verschiedene Maschinenbautopologien für Echtzeit-Steuerungen an: PC-zentriert, SPS-zentriert und HMI-zentriert.

Für PC-basierte Anwendungen werden die lüfterlosen Highend-Box PCs MIC-770 und UNO-148 mit EtherCAT-Master-Card PCIE-1203 oder dem EtherCAT-Master-S/W-Stack von Acontis als Highend-Steuerung für Maschinenbauer/SI angeboten, die mit High-Level-Programmierung vertraut sind. Die EtherCAT-Lösungen von Acontis, die mit bis zu 25 Betriebssystemen einsatzbereit sind, bieten eine hohe Leistungsfähigkeit und eine geringe CPU-Belastung, um schnelle Aktualisierungsraten für Anwendungen zu erreichen, die mehrere Achsen und I/O-Steuerungen integrieren, wie zum Beispiel die oben erwähnte Schneidemaschine mit 40 Achsen-Steuerungsmechanismen.

Für SPS- und HMI-zentrierte Systeme werden hochkompakte, robuste Box-PCs UNO-137, modulare PACs AMAX-5580 und modulare Panel-PCs TPC-B610/B200 mit Codesys als Mainstream-Steuerungen vorgeschlagen. Mit ihnen können Industrieanlagenhersteller und Systemintegratoren Steuerungssoftware mit IEC-61131-3-konformen Sprachen auf leistungsstarken X86-Plattformen mit kundenspezifischen Funktionen und flexiblen I/Os entwickeln.

Cloud-vernetzte Steuerungen

Intelligente Fertigung ist für die Gigafactory entscheidend, da der Markt durch hohe Stückzahlen und fortschreitende Technik gekennzeichnet ist. Die Fertigung muss effizient sein, um den schnell wachsenden, aber wettbewerbsintensiven Markt zu bedienen. Unterschiedliche Rezepturen und Fertigungstechniken müssen schnell in die Produktion implementiert werden, da die Batterieentwicklung noch nicht abgeschlossen ist (z. B. NMC zu LPF, 2170 zu 4680, Flüssig- zu Festkörperelektrolyt).

Advantech bietet mit DeviceOn + iBMC eine Fernverwaltungslösung für die Überwachung/Steuerung von Geräten und Systemen im Feld, OTA-S/W-Updates und Notfallwiederherstellung (Disaster Recovery), um das Ausfallrisiko und die Wartungskosten vor Ort zu minimieren. Der robuste lüfterlose Edge-Server MIC-790 und die Edge-Plattformen MIC-770, IPC-200 und UNO-Serie, die von AWS IoT Greengrass und Microsoft Azure zertifiziert sind, ermöglichen die Anbindung an das Netz und erleichtern Echtzeitreaktionen, die Erfassung von Felddaten sowie einen gesicherten und optimierten Netzwerkverkehr. Diese Lösungen sind für Industrie 4.0 und die Smart Factory für die Batterieherstellung unerlässlich.

Ein Wettbewerbsvorteil

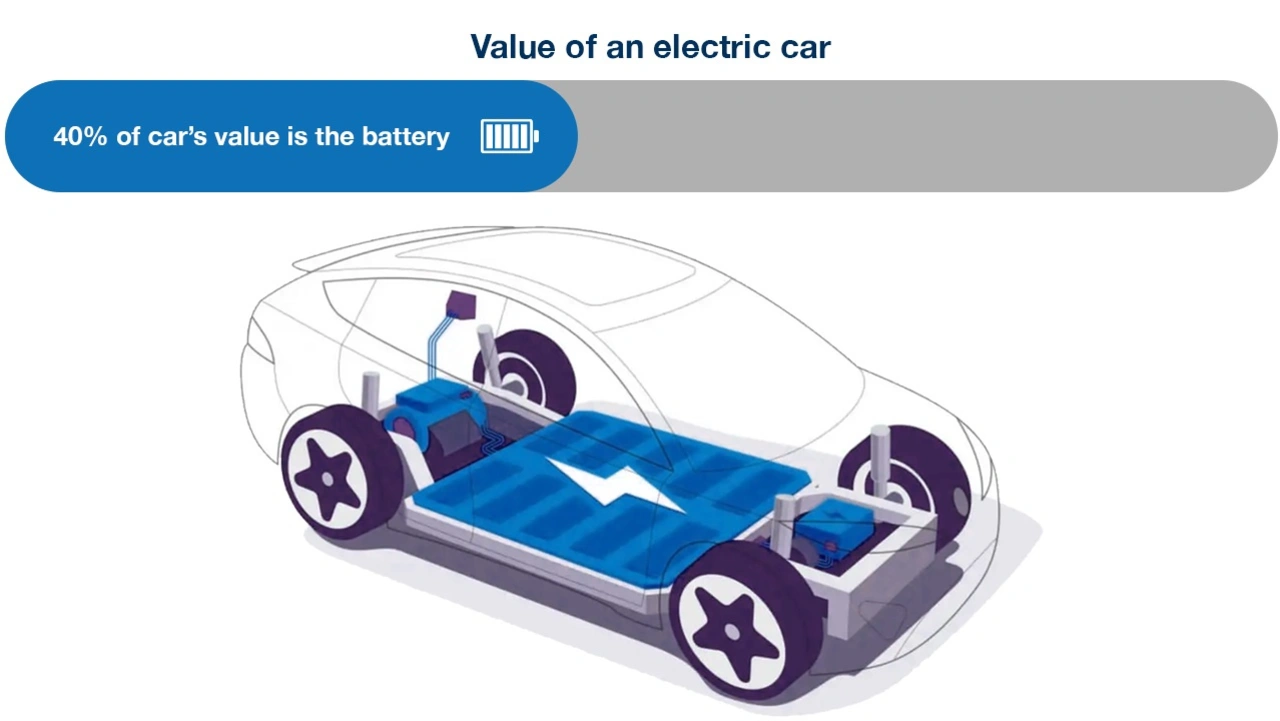

Neue hochleistungsfähige Bildverarbeitungs- und Echtzeit-Steuerungen unterstützen also die Konzepte der Fabrik der Zukunft, nach denen sich Gigafactories richten müssen, um die Produktivität und Qualität zu steigern und die Kosten zu senken. Der elektrische Antriebsstrang eines Elektrofahrzeugs macht etwa 50 % der Gesamtkosten aus (im Vergleich zu nur 16 % bei einem herkömmlichen Antriebsstrang in Fahrzeugen mit Verbrennungsmotor).

Die Batteriezellen sind die kostenintensivste Komponente und machen etwa 75 % der Kosten eines Batteriesatzes aus. Daher wird jeder Maschinenbauer oder Systemintegrator, der Gigafactories dabei unterstützen kann, die Effizienz bei der Fertigung von Batteriezellen zu steigern, hiervon profitieren.

Der Autor

Ken Lin

ist Senior Product Sales Manager bei Advantech Europe.