Schneller zu kundenspezifischen Lösungen

Schiederwerk setzt auf das Konzept einer Virtual Design Platform

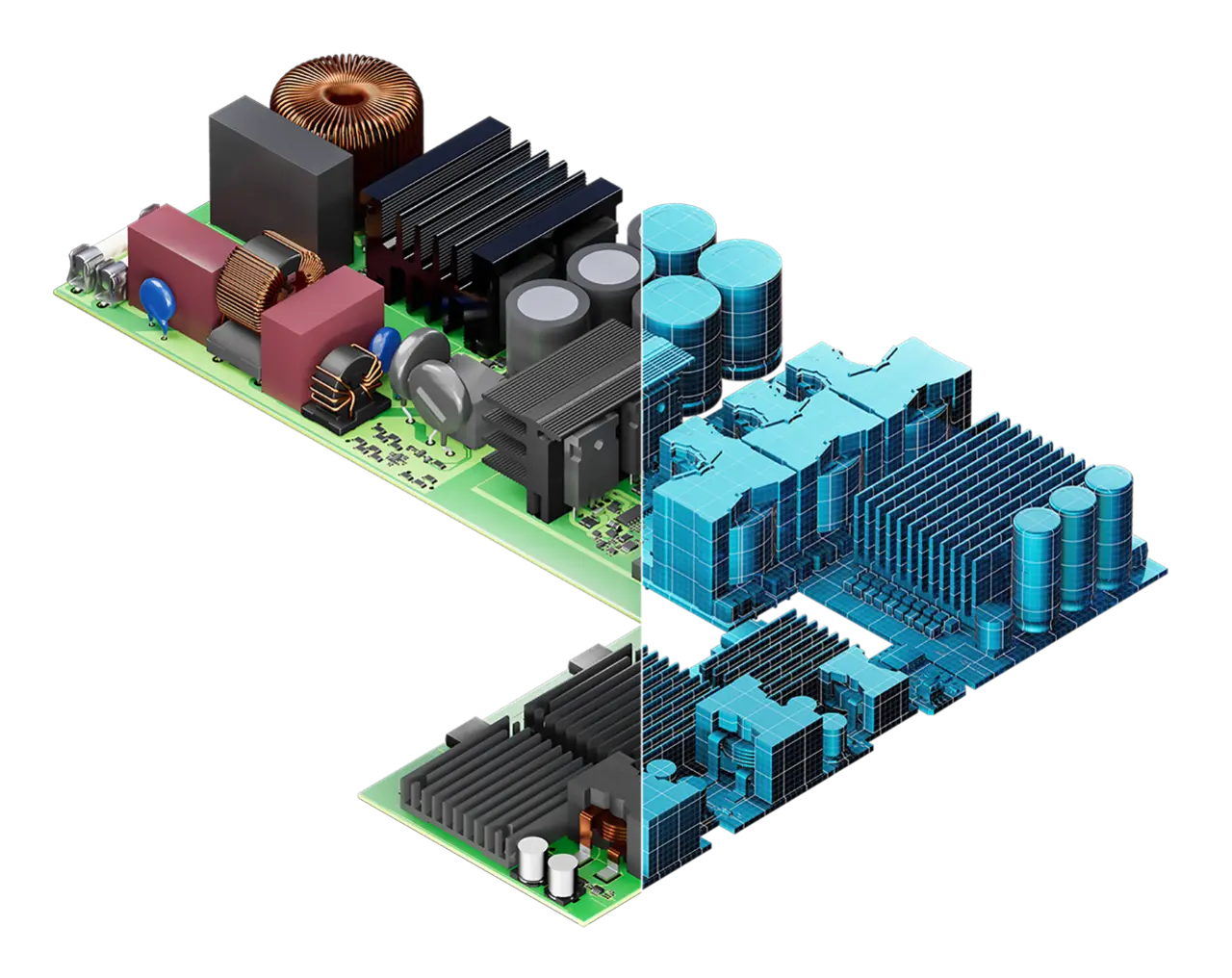

Basierend auf vorentwickelten EN-60601-zertrifizierten Standardmodulen beschleunigt Schiederwerk die Entwicklung kundenspezifischer Stromversorgungen. Entwicklungszeit und -kosten sinken, und für den Kunden verkürzt sich trotz differenzierender Lösungen die Time-to-Market.

Seit der electronica 2024 ist man in Nürnberg bei Schiederwerk in die Offensive gegangen. „Wir haben dort erstmals unsere Plattform für Customized Power Supplies vorgestellt“, erläutert Dr. Robert Sänger, CEO des Unternehmens, „und es ist uns seither gelungen, bereits fünf Kunden für diesen konzeptionellen Ansatz zu gewinnen“. Bislang war das Unternehmen für kundenspezifische Stromversorgungslösungen bekannt, doch statt wie bisher häufig von Grund auf mit der Entwicklung einer Stromversorgung beispielsweise für Beleuchtungszwecke, oder medizinische Anwendungen zu beginnen, sieht man im Einsatz standardisierter Teilsysteme einen entscheidenden Vorteil, wenn es etwa um Time-to-Market oder auch die Kosten einer solchen Lösung geht.

Im Prinzip setzt sich die Entwicklung auf Basis der Plattform aus vier Schritten zusammen. Als erstes entscheidet sich der Kunde dabei für das Frontend, das für seine Applikation am geeignetsten ist. Mit der Entscheidung für das Frontend klärt sich damit bereits die Frage nach Schutzfeatures, Filterung, PFC Converter, einem Energiepuffer und einem zentralen, isolierenden DC/DC-Wandler. Im nächsten Schritt wählt der Kunde dann die zu seiner Applikation passenden Ausgangs-Module aus. Zur Wahl stehen hier sowohl AC- als auch DC-Optionen, galvanische Trennung und bidirektionale Fähigkeiten.

Moderne Stromversorgungslösungen sind eng in komplexe Kommunikationsbusse eingebunden. Aus diesem Grund stehen dem Anwender bei der Konfiguration seiner Stromversorgungslösung im dritten Schritt verschiedene Kommunikations-Interfaces zur Auswahl: PMBus, CANm, I2C und SPI. Im letzten Schritt dann kann der Anwender noch seine spezifischen, differenzierenden Gerätefeatures integrieren, wie etwa Batterieladefunktionen, eine USV-Möglichkeit, Power Management, ein modulierter Ausgang, ein Hochfrequenz Ausgang oder auch eine gepulste Ausgangslösung.

Die Vorteile einer solchen Herangehensweise liegen für Dr. Sänger auf der Hand: „Die Entwicklungszyklen für die jeweilige Kundenlösung beschleunigen sich nicht nur, die Entwicklung wird natürlich auch kostengünstiger, gleichzeitig minimiert sich das Entwicklungsrisiko bei dieser Art des Vorgehens. Der Rückgriff auf standardisierte Teilkomponenten schlägt sich in einem niedrigeren Produktpreis nieder und der Kunde erhält eine vorgetestete und zertifizierte Lösung“. Unabhängig davon, hat der Kunde nach wie vor ein hohes Maß an Design-Flexibilität.

Vorteile, die offenbar bereits die ersten Kunden überzeugt haben. Zu den ersten Projekten, die mit dieser virtuellen Design Plattform angegangen wurden, gehören Stromversorgungslösungen für Röntgengeräte, Ultraschallanwendungen und Lösungen für batteriebetriebene Geräte. Auf der Eingangsseite arbeiten die so entstehenden Lösungen mit Eingangsspannungen von 85 bis 264 VAC, bei den Ausgangsspannungsmodulen stehen Versionen bis zu 60 V zur Verfügung. In puncto Ausgangsleistung sind derzeit Geräte mit bis zu 3,5 kW realisierbar. Konzeptionell sind die Stromversorgungslösungen so angelegt, dass sie in einen Standard-Slot passen.

Einen der entscheidenden Vorteile dieser Gleichteilstrategie, gerade in der Phase einer möglicherweise wieder anziehenden Konjunktur sind für ihn die verkürzten Entwicklungszeiten und die Tatsache, dass sich aufgrund der Verwendung von vorentwickelten EN-60601-zertifizierten Standardmodulen auch die Zertifizierungsdauer für die entwickelten Geräte deutlich senken lässt. Und Dr. Sänger macht klar, dass das nur der Anfang sein wird: „Wir werden unser Modulkonzept, wenn es weiter bei den Kunden so gut ankommt, weiter ausbauen, das gilt nicht nur hinsichtlich der Ausgangs- oder Kommunikationsmodule, sondern auch in Bezug auf mögliche weitere kundenspezifische Funktionen, und, wenn gefordert, auch der maximalen Ausgangsleistung der auf Basis dieser Plattform gefertigten Geräte“.

Es wird interessant sein zu verfolgen, wie das Konzept der virtuellen Design Plattform weiterhin von den Kunden angenommen wird? In der Vergangenheit war Schiederwerk vor allem für komplexe Stromversorgungslösungen mit teils sehr vielen Funktionen bekannt. Umsatztechnisch speist sich das Geschäft der Nürnberger vor allem aus zwei Anwendungsbereichen: Beleuchtungstechnik und medizintechnische Applikationen. Wer weiter zurückgeht, der stößt auf Stromversorgungen für Beleuchtungslösungen, die im Bereich Theater und Film zum Einsatz kamen. Doch das ist lange her.

Heute machen Stromversorgungen für Beleuchtungslösungen rund zwei Drittel des Umsatzes aus, wie Dr. Sänger erläutert. Ein sehr großer Anteil entfällt dabei auf die Beleuchtung von Sportstätten, hier fertigt Schiederwerk für einen global operierenden Kunden tausende Geräte im Monat. Aber es sind nicht nur Fußball-, Basketball-, Football- oder Baseball-Spielstätten, die mit Hilfe von Stromversorgungen von Schiederwerk beleuchtet werden, sondern auch etwa die Vorfelder von Flughäfen. Und im Medizintechnikbereich profitieren die Nürnberger vom Trend der Mobilisierung des Medical-Imaging-Bereichs. Eine der aktuell anspruchvollsten Stromversorgungslösungen des Unternehmens, mit 20 verschiedenen Ausgängen, kommt beim beliebten Baby-Watching via Ultraschall zum Einsatz.

Bereits 1919 gegründet, dürfte Schiederwerk eines der ältesten Elektronikunternehmen in Nürnberg sein. Gestartet als kleine Werkstatt zur Entwicklung und Produktion fernmeldetechnischer Anlagen durchlief das mittelständische Unternehmen verschiedene Phasen, bevor ab 2006 der unternehmerische Fokus auf elektronische Vorschalt- und Zündgeräte, LED-Treiber und kundenspezifische Stromversorgungen gelegt wurde. Im Zuge einer Nachfolgeregelung übernahm 2016 die französische Groupe Legris Industries in Rennes das Unternehmen, das seither als eine Division von Groupe Legris Industries geführt wird. Aktuell verteilt sich der Schiederwerk-Umsatz fast zu gleichen Anteilen auf Europa und die USA.

Das Spektrum der Aktivitäten der Franzosen ist groß, es reicht von Extrusions Technologie über Kugellager für Windräder eben bis zu Stromversorgungslösungen von Schiederwerk. Synergien im Unternehmensverbund sieht Dr. Sänger vor allem in der Verwaltung und der Weiterentwicklung der verschiedenen Divisions, so wird etwa zentral großer Wert auf die kontinuierliche Weiterentwicklung der jeweiligen Produktionstechnik gelegt. In Nürnberg äußert sich das aktuell im Ausbau der SMD-Bestückung und der Erhöhung der Produktionskapazität des Unternehmens.