Design Verification and Test

Der Wert von DVT bei Stromversorgungen

Eine sehr gründliche Designprüfung eines Netzteiles liefert potenziellen Anwendern wertvolle Informationen darüber, was er über die gesamte Lebensdauer von seinem Produkt erwarten kann.

Wenn sich die Entwicklung eines Produkts der Phase nähert, in der es für die Serienfertigung freigegeben wird, kommt es in der Regel zu umfangreichen Tests. Auf diese Weise wird sichergestellt, dass das Produkt nicht nur die veröffentlichten Spezifikationen erfüllt, sondern auch die entsprechenden Sicherheits- und Rechtsnormen einhält. Bezeichnet wird dieser Vorgang üblicherweise als DVT (Design Verification and Test).

Es ist möglich, dass entwicklungsbegleitend bereits erste Vorprüfungen erfolgt sind. Dabei kann es sich um die Qualifizierung eines neuen Bauteils handeln oder um die Prüfung aller Komponenten, ob die im Design erforderlichen Belastungen alle innerhalb der spezifizierten Parameter der eingesetzten Bauteile und Materialien liegen.

Es ist unüblich, dass Unternehmen, die lediglich eine elektrische Schalttafel zusammenbauen oder ein Gerät oder eine Maschine für den internen Gebrauch herstellen, diesen Aufwand betreiben. Sie werden Teile von Lieferanten einsetzen, die sie kennen oder schon früher mit guten Erfahrungen eingesetzt haben. Sie vertrauen darauf, dass der Hersteller den Artikel mit der gebotenen Sorgfalt gründlich geprüft hat.

Auf den ersten Blick mag eine AC/DC-Stromversorgung oder ein DC/DC-Wandler ein einfaches Produkt sein. Eine Leiterplatte, ein Transformator, zwei oder drei Induktivitäten, Halbleiter, Kondensatoren und einige Anschlüsse. Es kann doch nicht allzu schwer sein, so etwas zu entwickeln, zu produzieren und zu testen?

Was heißt Stromversorgung umfassend prüfen?

Umfassende DVTs an einer Stromversorgung sind erforderlich, um sicherzustellen, dass nicht nur die veröffentlichte Spezifikation erfüllt wird, sondern auch die erwartete Zuverlässigkeit und Lebensdauer im Feld erreicht wird. TDK-Lambda veröffentlicht die vollständigen Testergebnisse online, damit Entwickler beurteilen können, wie viele Reserven sie in ihrem System haben und wie im Detail getestet wurde. Eine gründliche DVT kann verhindern, dass sich Probleme erst im Feld zeigen, welche das eigene Image beim Endkunden schädigen und erhebliche Kosten für Reparatur oder Wartung verursachen können.

Wenn ein Netzteil bei kalter Umgebungstemperatur zum ersten Mal eingeschaltet wird, kann die Ausgangsspannung beim Anlaufen wiederholt ansteigen und abfallen, was zu Fehlfunktionen im Endgerät führen kann (Bild 1). Ursache hierfür ist eine aufgrund der kalten Umgebung reduzierte Kapazität an der internen Versorgungsspannung. Dies führt zu einem mehrmaligen Aussetzen des Controller-ICs und damit zu einem »ruckeligen« Hochlauf der Ausgangsspannung. Tests bei hohen und niedrigen Umgebungstemperaturen werden dies aufdecken, und möglicherweise muss ein leistungsfähigerer Kondensator eingesetzt werden. Gemessen werden die Anstiegs- und Abfallcharakteristiken der Ausgangsspannung bei niedrigen und hohen Eingangsspannungen – 85/264 V (AC).

Kondensatoren als mögliche Fehlerquelle

Nur ausgewählte Elektrolytkondensatoren während der DVT einer Temperaturmessung zu unterziehen und die Lebensdauer zu bestimmen, kann schon nach kurzer Zeit negative Konsequenzen nach sich ziehen. Nach gerade einmal sechs Monaten kann sich beispielsweise ein kleiner, scheinbar unbedeutender Steuerkreiskondensator so weit verschlechtern, dass die Stromversorgung nicht mehr anspringt. Ein vollständiger DVT-Bericht gibt Aufschluss über die Lebenserwartung aller kritischen Kondensatoren.

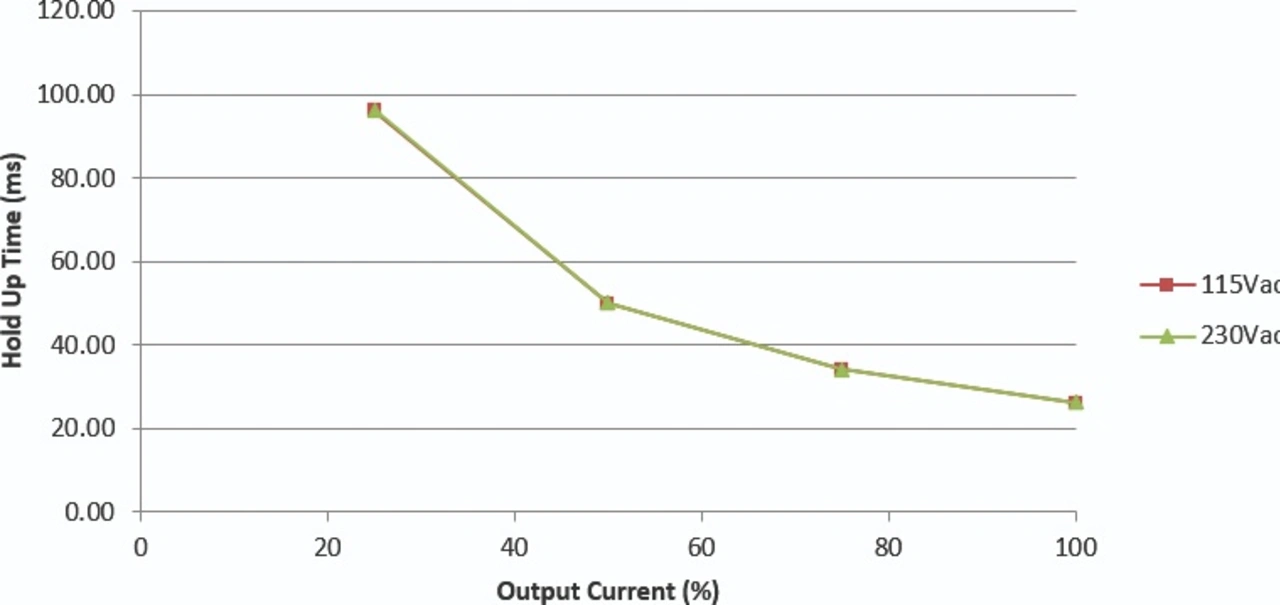

Nach einem oder zwei Jahren Betrieb können kurze Aussetzer der Netzspannung zu einem Absinken der Ausgangsspannung der Stromversorgung führen und die Funktion des Gesamtgerätes beeinträchtigen. In diesem Fall kann es sein, dass der Elektrolyt im Zwischenkreiskondensator gealtert ist und dieser nicht mehr genügend Energie für den Betrieb bereitstellen kann. Die simple Angabe »PASS« für die Überbrückungszeit in einem Testbericht sagt nichts darüber aus, wie viel Reserve ein Netzteil bietet.

Bild 2 zeigt die detaillierten Informationen zur Überbrückungszeit im Evaluierungsbericht des CUS250M-12. Bei 100 Prozent Last beispielsweise hält der Ausgang des Netzteils etwa 28 ms lang durch, was dem Doppelten der publizierten Spezifikation entspricht. Dies gibt dem Benutzer ausreichend Sicherheit, dass die Stromversorgung auch nach jahrelanger Betriebsdauer nicht durch kurze Netzunterbrechungen beeinträchtigt wird.

Es ist sehr unwahrscheinlich, dass ein nur auf das Notwendigste reduzierter Test diese Art von Problemen aufdecken kann. Einige Stromversorgungsanbieter, die sich voll auf die Entwicklung möglichst kostengünstiger Geräte konzentrieren, sollten mehr Zeit und Geld in eine detaillierte DVT investieren.

Der Wert von detaillierten Prüfberichten

Temperaturmessungen an konvektionsgekühlten Netzteilen werden in einem Gehäuse durchgeführt, um die Bedingungen des Endsystems zu simulieren, in welches das Netzteil eingebaut wird. Bemerkenswert in diesem Zusammenhang ist, dass sich die Lebensdauer eines Kondensators mit jeweils 10 °C Temperaturanstieg stets halbieren kann. Kalte Luft, die aus einem Konvektor einer Klimaanlage über einem Prüfaufbau strömt, kann die Messwerte also leicht um 10 °C verringern und die Lebensdauervorhersage maßgeblich verfälschen.

Ein konvektionsgekühltes Netzteil benötigt etwa drei Stunden ununterbrochenen Betrieb, bis sich die internen Temperaturen stabilisiert haben. Die Temperaturen sollten bei 85 V (AC), 115 V (AC), 230 V(AC) und 264 V (AC) gemessen werden, wobei das Netzteil horizontal, vertikal, auf der linken und rechten Seite oder sogar auf dem Kopf stehend montiert wird. Temperaturfühler zeichnen die Temperaturen auf und überwachen sie. Erst wenn diese sich stabilisiert haben, wird automatisiert der nächste Prüfschritt gestartet, um beispielsweise die Spannung zu ändern oder das Netzteil für die nächste thermische Prüfung zu drehen.

Proaktive Prüfung der Produktsicherheit

TDK-Lambda UK Engineering verfügt über Zulassungszertifikate von UL für das Client Test Data Program und für IECEE Customer Testing Facility (CTF) Stage 3. Neue Produkte werden vor der Vorstellung zur offiziellen Zertifizierung gründlich nach den Sicherheitsnormen geprüft. So können etwaige Probleme behoben werden, bevor die Zulassungsstelle ihre Prüfung durchführt. Außerdem wird so das Risiko minimiert, dass ein Gerät nicht mit einer Sicherheitsnorm übereinstimmt.

Störfestigkeit und EMI-Prüfung

Es ist gesetzliche Pflicht, dass jedes Elektrogerät die Normen für Störfestigkeit und Störemissionen erfüllt. Für die Vergabe des CE- oder UKCA-Zeichens ist dies unerlässlich. Viele der Entwicklungszentren von TDK-Lambda verfügen über eigene Testlabore für abgestrahlte und leitungsgebundene Abstrahlungen sowie über das erforderliche Equipment zur Prüfung der Störfestigkeit (Bild 3). Auch diese Ergebnisse werden in Messreports detailliert dokumentiert, zusammen mit dem für die jeweilige Messung verwendeten Testaufbau. Diese Ressourcen stehen auch zur Verfügung, um Kunden bei der Analyse ihrer EMV-Probleme im Endgerät in Zusammenarbeit mit dem TDK-Lambda Engineering zu unterstützen.

Umfassende DVT für längere Garantiezeiten

Eine umfassende Designverifizierung und Lebensdauerberechnung für die Kondensatoren ermöglicht es TDK-Lambda, sehr lange Garantiezeiten mit minimalem Risiko für das Unternehmen anzubieten. Eine längere Garantiezeit bietet dem Kunden insgesamt geringere Betriebskosten und ein höheres Maß an Vertrauen in die Lebensdauer des Produkts im Einsatz.

Teil des DVT ist auch die Messung und Validierung der mechanischen Abmessungen des Produkts. Mit der heutigen CAD-Software (Computer Aided Design), mit der 3D-Modellierung und der Verwendung dieser Daten zur Programmierung von Maschinen für die Metallumformung oder sogar von Geräten für die additive Fertigung (3D-Drucker) ist es eher unwahrscheinlich, dass dabei Abweichungen festgestellt werden.

Zum Vorteil von Hersteller und Anwender

Bei einer sehr gründlichen Designprüfung (DVT) eines Netzteils können detaillierte Berichte erstellt und veröffentlicht werden. Sie liefern dem potenziellen Anwender wertvolle Informationen darüber, was er über die gesamte Lebensdauer von seinem Produkt erwarten kann. Außerdem kann ein Hersteller auf diese Weise Vertrauen in seine überdurchschnittlich langen Garantiezeiten schaffen und die damit einhergehenden niedrigeren Betriebskosten unter Beweis stellen.