Würth Elektronik eiSos

Thermische Alterung beherrschen

Höhere Leistungsanforderungen und Miniaturisierung setzen passive Bauelemente steigenden Temperaturen aus, das erhöht die Wahrscheinlichkeit einer thermischen Alterung. Dieser Artikel befasst sich mit der Auswahl verpresster Hochstromdrosseln, die längere Zeit hohen Temperaturen ausgesetzt sind.

Ein stetig wachsender Marktbedarf nach höherer Leistungsdichte und Effizienz sowie die Verkleinerung der Stromversorgungselektronik hat jedes Element innerhalb des Systems an seine Grenzen gebracht. Darüber hinaus setzen die höheren Leistungsanforderungen und die Miniaturisierung die passiven elektronischen Komponenten immer höheren Temperaturen aus, wodurch die Wahrscheinlichkeit der thermischen Alterung steigt. Dies ist ein repräsentatives Phänomen, das bei verpressten Leistungsdrosseln selbst mit AEC-Q200 Grade-0-Qualifikation (Betriebstemperaturbereich zwischen - 55 °C und 150 °C) zu beobachten ist. Nachfolgende Ausführungen befassen sich mit den Problemen, mit denen Induktivitäten konfrontiert werden, wenn sie über einen längeren Zeitraum hohen Temperaturen ausgesetzt sind, wobei der Schwerpunkt auf verpressten Hochstromdrosseln und der Notwendigkeit liegt, die Auswirkungen der thermischen Alterung bei der Auswahl der Induktivitäten zu berücksichtigen.

Verpresste Leistungsinduktivitäten

Viele SMD-Leistungsinduktivitäten setzen auf eine Technologie namens »Molding«, bei der ein magnetisches Metalllegierungspulver um die Spule gepresst wird, anstatt einen diskreten Kern zu verwenden. Diese Drosselspulen weisen eine hervorragende magnetische Abschirmung mit geringem magnetischen Streufluss auf, und haben ein geringeres Potenzial für akustische Geräusche (hohe Töne beim Betrieb) und zeigen eine weiche Sättigungsabklingcharakteristik. Verpresste Drosselspulen sind oft robuster und zuverlässiger als andere Formen von Leistungsdrosselspulen, wie etwa solche, die aus zweiteiligen oder einteiligen Kernen (Trommelkern) mit Epoxidharzbeschichtung zusammengesetzt sind, wodurch sie sich gut für den Einsatz in rauen oder anspruchsvollen Umgebungen eignen.

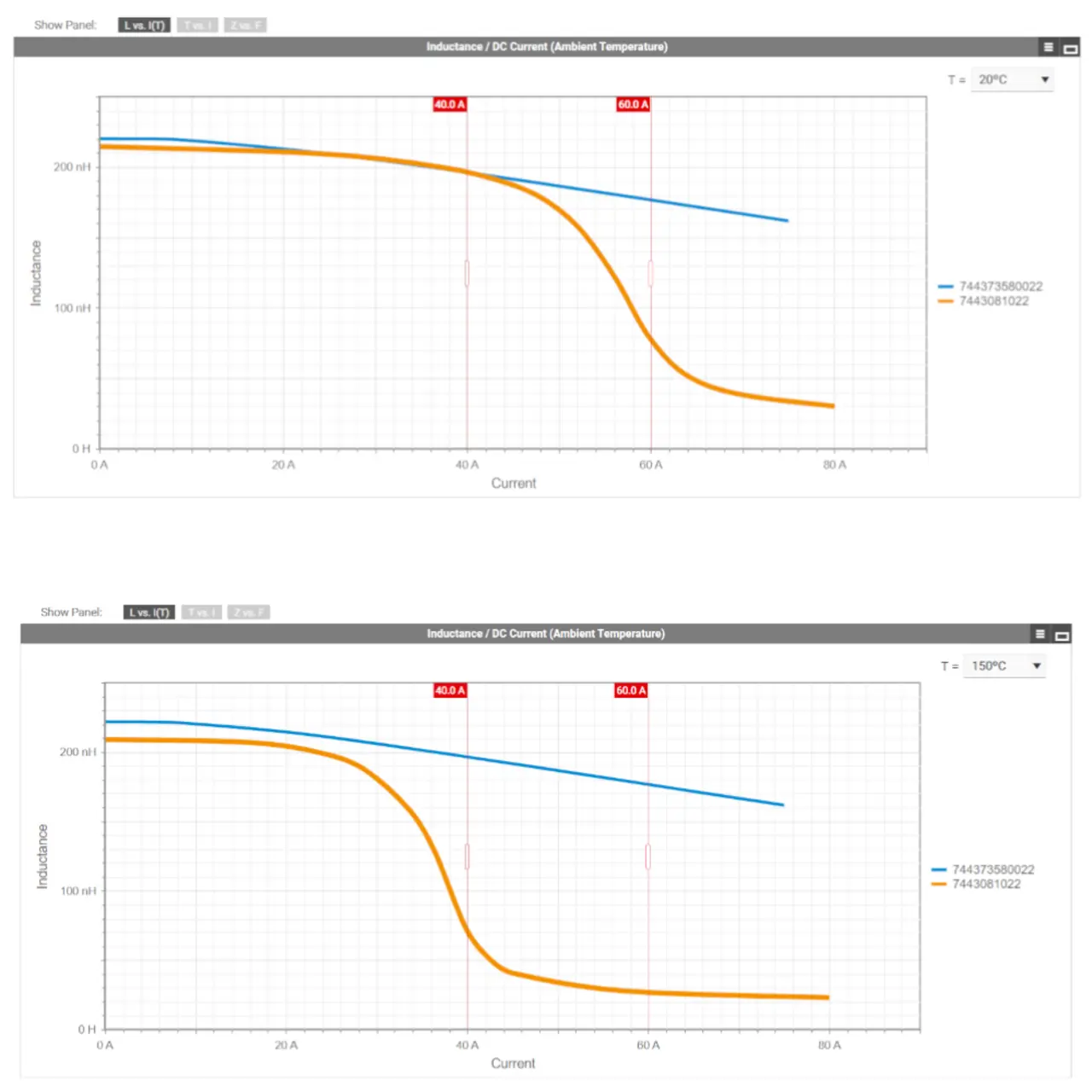

Pulverförmigen Materialien, die in geformten Leistungsinduktivitäten zum Einsatz kommen, weisen eine minimale Änderung der Induktivität mit der Temperatur auf und erreichen nicht so leicht ihre magnetische Sättigung. Dies spiegelt sich in höheren Sättigungsströmen Isat wider und macht die Drosselspule geeignet für Anwendungen, die gut kontrollierte Induktivitätswerte bei hohen Strömen und Temperaturen erfordern.

Eine neue Generation von Leistungshalbleitern auf der Grundlage von SiC- und GaN-Technologien hat die Anforderungen in Bezug auf Arbeitsfrequenz und Leistungsdichte erhöht. Während herkömmliche MOSFET-Technologien im Bereich von 100 kHz bis 500 kHz mit einigen Ausnahmen bis zu 1 MHz und einer Leistungsbegrenzung auf 2 kW/m³ eingesetzt wurden, können die neuen Halbleiter bei einer zehnmal höheren Frequenz (im Allgemeinen bis zu 10 MHz) mit einer Leistungsdichte von bis zu 10 kW/m³ arbeiten. Dies stellt neue Anforderungen an alle anderen leistungsführenden Komponenten, einschließlich der Induktivitäten.

Merkmale von verpressten Leistungsinduktivitäten

Mit steigendem Betriebsstrom und steigender Temperatur werden Leistungsdrosseln mit Ferritkernen anfälliger für die magnetische Sättigung, was zu Systemausfällen aufgrund eines plötzlichen Rückgangs der Induktivität führt. Aus diesem Grund verwenden Entwickler verpresste Leistungsdrosseln, die auf pulverförmigen magnetischen Legierungsmaterialien basieren, um eine stabilere Leistung bei hohen Temperaturen und hohem Betriebsstrom zu erreichen (siehe Bild 1).

Gegossene Leistungsinduktivitäten müssen mit minimalen Leistungsverlusten arbeiten, um die Anforderungen an den Wirkungsgrad von über 95 Prozent bei hoher Temperaturstabilität (sowohl in Bezug auf die magnetischen Eigenschaften als auch auf die langfristige Zuverlässigkeit) zu erfüllen.

Leistungsverluste in einem magnetischen Bauteil lassen sich in zwei Arten unterteilen: Kernleistungsverluste und Wicklungsleistungsverluste. Diese Wicklungsverluste hängen mit dem Gleichstromwiderstand (RDC) aufgrund des großen Querschnitts des Leiters und dem Wechselstromwiderstand (RAC) in einem Leiter in Form des Skin- und Proximity-Effekts zusammen.

Ein hoher RDC wirkt sich aufgrund des großen Gleichstromflusses durch die Induktionsspule direkt auf die Verlustleistung I2R und den Spannungsabfall aus. Aufgrund der niedrigen Permeabilität von pulverförmigen magnetischen Legierungsmaterialien bedeutet dies, dass die Anzahl der Windungen in der Spule erhöht werden muss, um eine gewünschte Induktivität zu erhalten, wodurch die Länge des Drahtes zunimmt, was den RDC erhöht.

Dagegen hängen die Leistungsverluste des Kerns mit dem Material zusammen, aus dem der Kern der Induktivitäten besteht; in diesem Fall müssen Parameter wie geometrische Form, Volumen, Betriebstemperaturbereich, Betriebsfrequenzbereich und magnetischer Sättigungspunkt berücksichtigt werden.

Kernverluste bestehen hauptsächlich aus Hystereseverlusten und Wirbelstromverlusten. Hystereseverluste hängen mit der Bewegung von magnetischen Domänen innerhalb des Materials zusammen, wenn Energie für die Änderung der Flussdichte verbraucht wird, was zu thermischer Erhitzung führt.

Auf dem Markt sind derzeit viele verschiedene magnetische Materialien für die Herstellung von Induktivitäten erhältlich, darunter traditionelle weichmagnetische Ferrite (Mn-Zn, Ni-Zn und Ni-Cu-Zn), weichmagnetische Metalle (Si-Fe, amorph, nanokristallin) oder pulverförmige Metalllegierungen (Fe-Si, Fe-Ni, Fe- Co). Obwohl die Grundmaterialien der pulverförmigen Kerne aus Metalllegierungen eine hohe Permeabilität aufweisen, führt ihre Struktur aus isolierten Körnern zu einer verteilten nichtmagnetischen Lücke im magnetischen Pfad, wodurch ihre effektive Permeabilität µe auf weniger als 200 (im Allgemeinen 14-300) sinkt.

Ferrite und weichmagnetische Metalle, beide mit hoher Permeabilität (>1000), müssen bei der Verwendung als Induktivitäten mit einem Spalt versehen werden. Durch das Einfügen eines Luftspalts wird der resultierende magnetische Widerstand aus Ferrit und Luftspalt erhöht. An den Spalträndern findet eine Feldkonzentation statt, die hohe Wirbelströme verursacht, während dies bei einem verteilten Luftspalt nicht der Fall ist.

Als Alternative zu keramischen Werkstoffen mit niedriger Sättigungsflussdichte bieten pulverförmige Magnetlegierungen eine 2 bis 3 Mal höhere Sättigungsflussdichte und sind in vielen verschiedenen Materialkombinationen zur Optimierung für spezifische Anwendungen erhältlich.

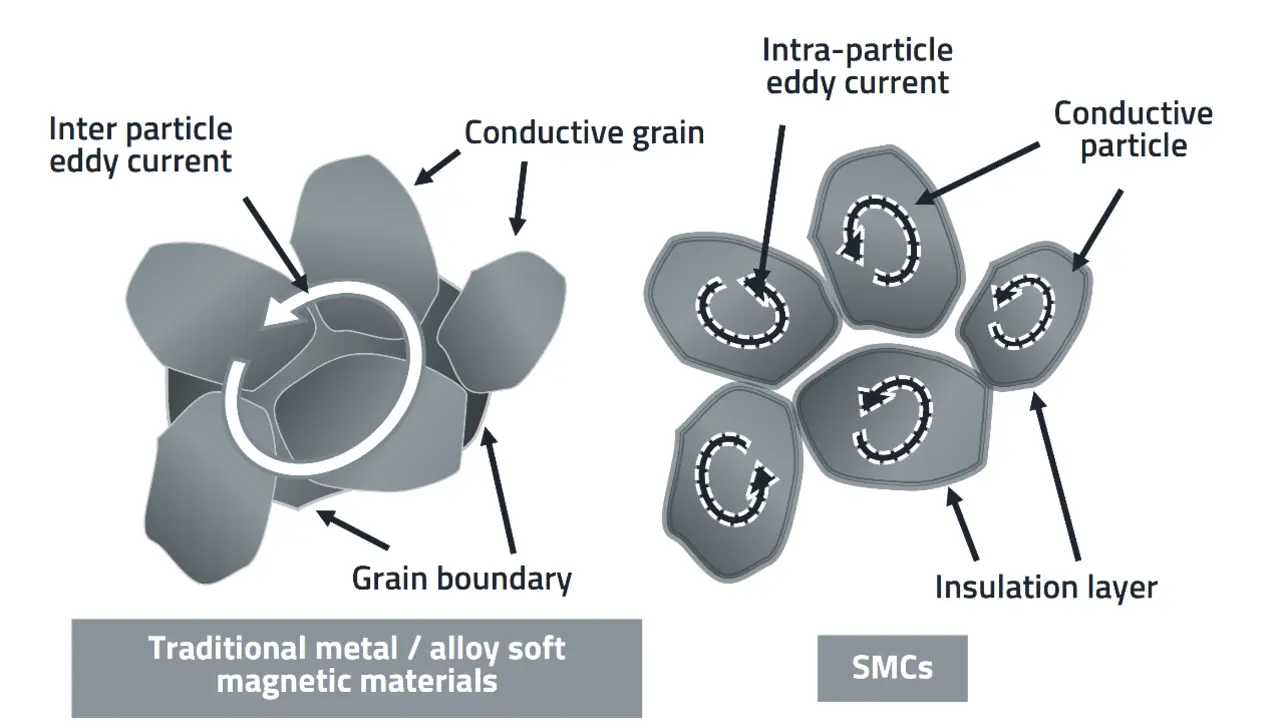

Pulverförmige Magnetlegierungspartikel sind mit einer dünnen elektrischen Isolierschicht überzogen und durch ein Polymer oder ein anderes Material miteinander verbunden. Die Mikrostruktur ist in Bild 2 dargestellt. Diese Art von Magnetkern wird als weichmagnetischer Verbundstoff (SMC) bezeichnet.

Um die Kerngeometrie zu bilden, werden die beschichteten Partikel zusammen mit einem Bindemittel unter hohem Druck verdichtet. Diese verteilte Isolierschicht trennt die Partikel in viele kurze, unverbundene elektrische Pfade, um die Wirbelstromverluste wirksam zu reduzieren. Außerdem sorgen die Isolierschicht und das Bindemittel für einen gleichmäßig verteilten Spalt entlang des magnetischen Pfades. Daher sind SMC-Kerne für Hochstrom- und Hochfrequenzbetrieb geeignet.

Im Idealfall ist der Wirbelstrom innerhalb eines einzelnen Teilchens weitaus geringer, als wenn die Teilchen innerhalb des Kerns elektrisch leitend zueinander wären. Dies unterscheidet sich von Ferritkernen, die einen natürlichen hohen Materialwiderstand haben, oder von leitfähigen weichmagnetischen Metallen, die zu isolierten dünnen Blechen oder Bändern verarbeitet werden.

Bei Hochfrequenzanwendungen überwindet dieser Konstruktionsunterschied die Leistungseinschränkungen durch die geringe Permeabilität. Aufgrund des verteilten Spalts weist SMC im Vergleich zu Ferritmaterialien eine überragende Gleichstrombelastbarkeit und eine außergewöhnliche Temperaturstabilität auf. Diese Eigenschaften machen SMC zu einer hervorragenden Wahl für Anwendungen, die hohe Ströme und eine hohe Leistungsdichte erfordern.

Manchmal wird die erwartete Langzeit-Temperaturstabilität von verpressten Leistungsdrosseln jedoch beeinträchtigt, wenn das Bauteil über einen längeren Zeitraum hohen Temperaturen ausgesetzt ist und bei hohen Frequenzen eingesetzt wird.

Nachfolgenden Ausführungen konzentrieren sich auf den Degradationsmechanismus des magnetischen Materials, insbesondere auf die Verschlechterung der Isolationsbeschichtung der Pulverpartikel im Spulenkern und deren Zusammenhang mit der Abnahme der Induktivitätsleistung.

Thermische Alterung

Die thermische Alterung bezieht sich auf langfristige, irreversible Veränderungen der Struktur, der Zusammensetzung und der Morphologie von weichmagnetischen Verbundkernen. Dabei wird der Degradationsmechanismus durch die fortgesetzte Einwirkung hoher Temperaturen über einen längeren Zeitraum ausgelöst, wodurch sich die elektrische Isolierung zwischen den Kernpartikeln verändert. Dies führt zu erheblich höheren Kernverlusten, was die Leistung der Spule und ihre Funktion in einer SMPS-Anwendung beeinträchtigt.

Einige der Indikatoren für dieses unerwünschte Phänomen sind höhere Leistungsverluste, zunehmende Selbsterwärmung, Zunahme der elektromagnetischen Emissionen (EMI) und Abnahme des Gütefaktors Q bei hohen Frequenzen. Veränderungen im Erscheinungsbild des Kernmaterials gehören zu den beobachtbaren Phänomenen, die auch mit der Leistungsminderung in Verbindung gebracht werden können.

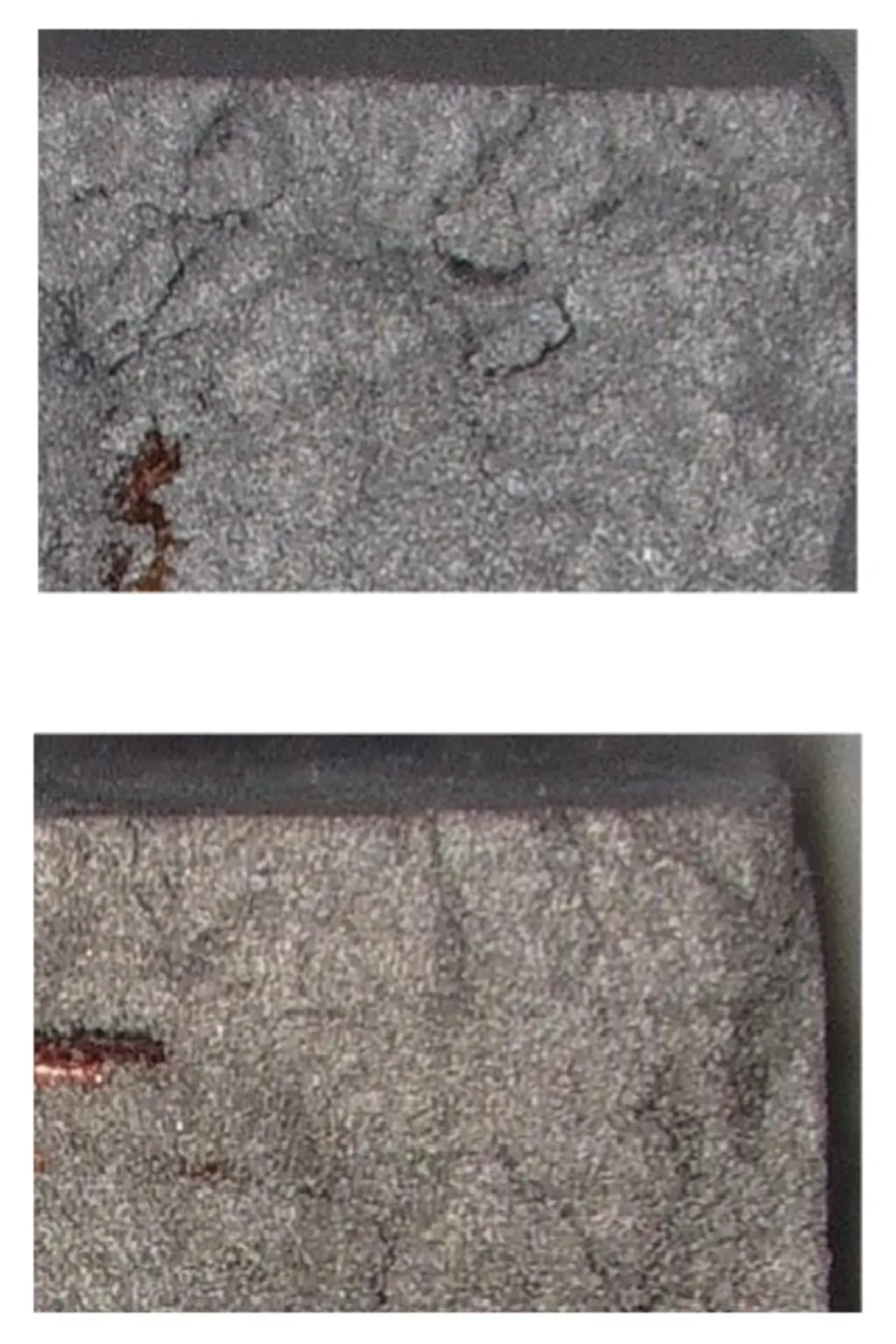

Es besteht ein direkter Zusammenhang des Ausmaßes dieser Veränderungen mit der Kerntemperatur, der Expositionszeit und dem Kernmaterial selbst. Um die erste Auswirkung der thermischen Alterung besser zu verstehen, wurde ein Test durchgeführt, bei dem verschiedene verpresste Leistungsdrosseln bei 200 °C über einen Zeitraum von 1000 Stunden verglichen wurden. Bild 3 zeigt, wie sich höhere Temperaturen allgemein auf das Aussehen des Materials auswirken.

Bei der Aussetzung hoher Temperaturen über einen längeren Zeitraum beginnen sich Isolationsbeschichtung und Bindemittel im Eisenpulverkern zu zersetzen, was zu einer reduzierten Beständigkeit des Materials führt. Einige Hersteller bieten geformte Leistungsdrosseln mit AEC-Q200-Qualifikation an. Es besteht jedoch ein signifikanter Unterschied zwischen einer qualifizierten Drossel mit und ohne eine robuste Verbesserung der thermischen Alterung.

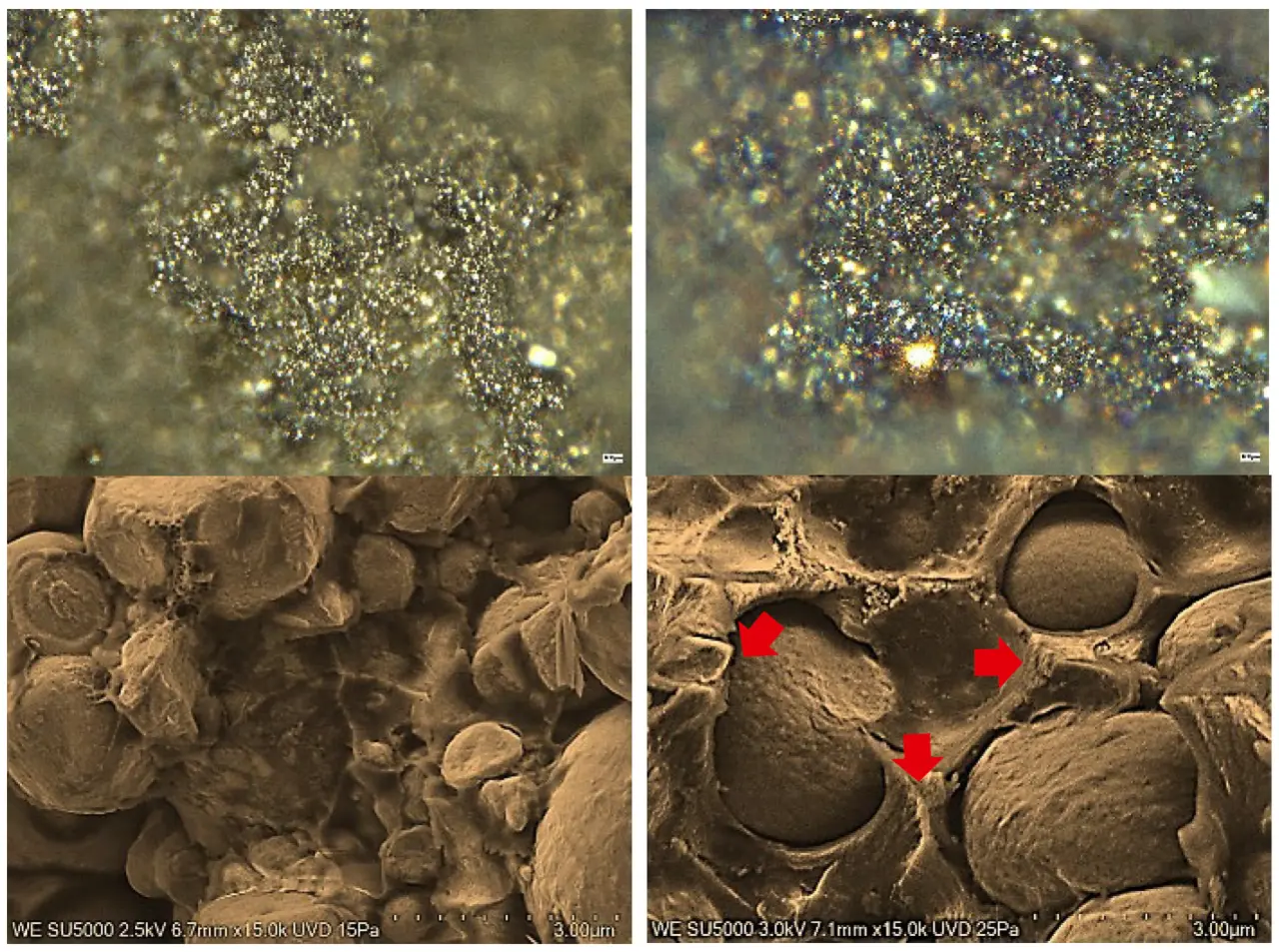

Dies wird noch deutlicher, wenn die getesteten Komponenten genauer analysiert werden, wie in Bild 4 dargestellt. So steht der in Bild 3 gezeigte Verfärbungseffekt im Zusammenhang mit dem Verbrennen der Isolierung zwischen den Partikeln und der Verschmelzung des Beschichtungsmaterials. Betrachtet man die Ergebnisse zeigen diese, dass bei höheren Temperaturen einige Komponenten von der Grenzfläche in die Pulverpartikel einzudringen scheinen, wodurch die isolierende Barriere auf der Partikeloberfläche und die winzigen Luftspalte des SMC-Materials verringert werden.

In Bild 3 und 4 sind die Ergebnisse der Auswirkungen hoher Temperaturen auf das Kernmaterial dargestellt, selbst wenn die Induktivität für AEC-Q200 Grad 0 (- 55 bis +150° C) qualifiziert ist.

Als Entwickler muss man sich fragen, warum dies nicht bei den standardisierten Tests während der Qualifizierung festgestellt wird. Der Hauptgrund dafür ist, dass Qualifizierungstests häufig auf dem Datenblatt und den allgemeinen Komponentenspezifikationen des Anwenders (das heißt Umgebungsbedingungen und ähnliches) beruhen, die möglicherweise keine Änderungen der Verlustleistung im Laufe der Zeit beinhalten. So werden die Eigenschaften von Leistungsinduktivitäten häufig bei 100 kHz, 100 mV/10 mA mit und ohne Gleichstromvorspannung angegeben. Normalerweise hat dieses Degradationsphänomen bei dieser niedrigen Frequenz nur geringe Auswirkungen, im MHz-Bereich ist es jedoch sehr bedeutend. Aus diesem Grund bleibt der thermische Alterungseffekt nach den AEC-Q200-Annahmekriterien meist unerkannt.

Auswirkungen der thermischen Alterung auf die Leistung

Wenn eine verpresste Leistungsinduktivität zur Energiespeicherung in einem Schaltnetzteil eingesetzt wird, ist der Effekt der thermischen Alterung bei hohen Spannungen und Frequenzen stärker ausgeprägt. Je größer die Wechselstromkomponente des Induktionsstroms ist, desto größer wird der Anteil der Wechselstromverluste an den Gesamtverlusten sein. Eine Zunahme der Wechselstromverluste erzeugt zusätzliche Wärme, die an die Umgebung abgegeben wird, was sich in höheren Betriebstemperaturen niederschlägt, die den Alterungsprozess weiter vorantreiben können. Dieser Prozess birgt das Risiko eines katastrophalen thermischen Durchgehens (Runaway), das die Zuverlässigkeit des gesamten Systems beeinträchtigt.

Wenn eine Drosselspule für EMV-Filterzwecke eingesetzt wird, verringert die Verschlechterung aufgrund der thermischen Alterung zusätzlich zu den zunehmenden Wechselstromverlusten im Kern die Wechselstromimpedanz der Verbindung zwischen den Partikeln im Pulver, was sich auf die Impedanzkurve auswirkt und ihre Wirksamkeit verringert.

Dieser Abbauprozess kann durch Messung der Güte Q der Induktivität über die Zeit überwacht werden. Q ist definiert als die induktive Reaktanz geteilt durch den Widerstand bei einer bestimmten Frequenz (dabei werden sowohl der RDC- als auch der RAC-Widerstand berücksichtigt). Daher steht die Güte Q in direktem Zusammenhang mit den Leistungsverlusten.

Test und Ergebnisse

In einem Test wurden die neuen vergossenen Leistungsinduktivitäten WE-LHMI 7443732448100 und WE-LHMI 7443734948100 von Würth Elektronik mit einem Induktivitätswert von 10 µH gegen einige gängige Wettbewerber mit ähnlicher Größe und ähnlichem Induktivitätswert getestet. Alle getesteten Drosseln, insgesamt 100 Stück, wurden in einer Klimakammer einer konstanten Temperatur von 200° C ausgesetzt und regelmäßig gemessen, um jede Änderung des L- und Q-Wertes während des 1000-Stunden-Tests zu erfassen. Die ausgewählten Drosseln entsprechen verpressten Leistungsdrosseln mit einer AEC-Q-Qualifikation des Grades 0 und solchen mit einer Qualifikation des Grades 1, aber mit einer angegebenen maximalen Betriebstemperatur von über 150° C.

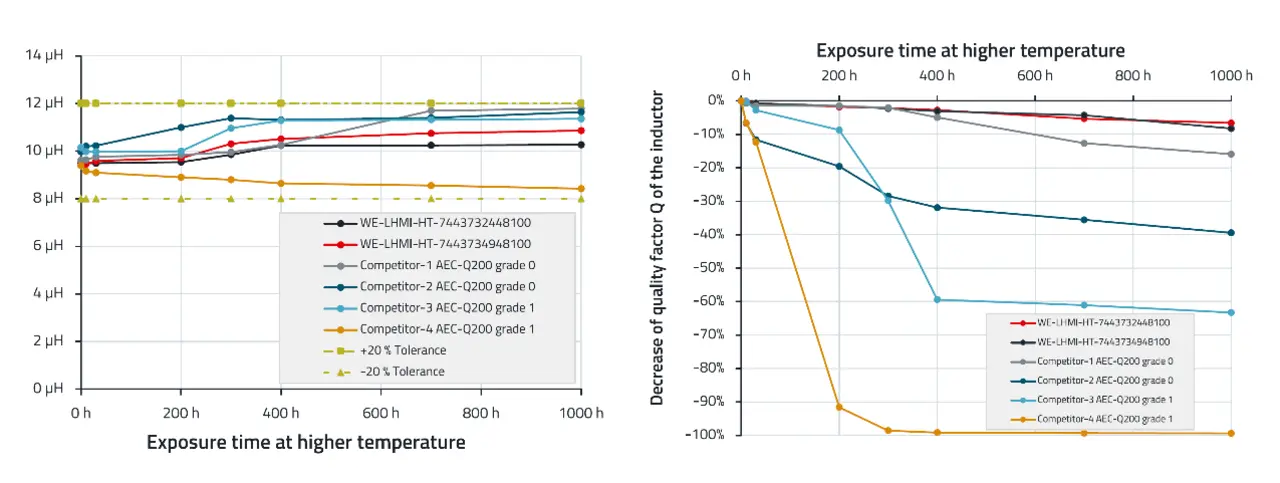

In Bild 5 (links) kann man nachvollziehen, dass der angegebene Induktivitätswert von 10 µH bei den Testbedingungen von 100 kHz (üblich für AECQ-Tests) während des 1000-Stunden-Tests zwischen dem± 20 Prozent-Toleranzband liegt. Dies veranschaulicht, warum es den Entwicklern nicht möglich ist, bestimmte Leistungsänderungen allein durch die Messung der Induktivität unter den in den Datenblättern angegebenen typischen Testbedingungen zu bestimmen. Es ist jedoch zu erkennen, dass der Gütefaktor Q bei längerer Einwirkung höherer Temperaturen abnimmt, wie in Bild 5 (rechts) dargestellt. Das Bild zeigt den Fall des Gütefaktors Q, der bei einer Frequenz von 2 MHz ermittelt wurde. Die Ergebnisse zeigen, dass selbst bei einer Induktivität mit der besseren AEC-Q200-Qualifikation die Abnahme erheblich sein kann, auch wenn die gemessenen Induktivitätswerte innerhalb der Toleranzen lagen.

Während die Güte Q bei einigen Drosseln von Marktbegleitern im Laufe der Zeit kontinuierlich abnimmt, bleibt sie bei den getesteten Drosseln WE-LHMI nahezu konstant. Bei den getesteten Drosselspulen der Wettbewerber weisen bei Hochtemperaturanwendungen eine konstante Abnahme des Wirkungsgrads und eine steigende Betriebstemperatur auf, wodurch die langfristige Zuverlässigkeit des Systems beeinträchtigt werden kann.

Bei einer niedrigen Frequenz gibt es keinen nennenswerten Unterschied in der Güte Q entsprechend der gemessenen Induktivität L. Jedoch weisen die Testergebnisse einen kritischen Leistungsabfall aus, wenn die verpresste Leistungsinduktivität bei Frequenzen über 100 kHz verwendet wird.

Würth Elektronik misst AC-Verluste durch Anlegen eines Rippelstroms in Dreieckform, das heißt einer Rechteckspannung, ähnlich den reellen Betriebsbedingungen eines Schaltnetzteils. Diese höhere Oberwellengehalt der rechteckigen Signalformen im kurzen Tastverhältnis erfordert ein fortschrittliches Messsystem, um die AC-Verluste der Speicherinduktivität messen zu können. Es lässt sich ein Anstieg der AC-Verluste durch die hochfrequenten Oberwellen beobachten, was zu einer Erhöhung der Selbsterwärmung des Bauteils führt.

Würth Elektronik bietet als Teil des umfangreichen Portfolios an elektronischen Bauelementen ein komplettes Sortiment an Leistungsinduktivitäten an, die für einen breiten Temperatur- und Anwendungsbereich geeignet sind. WEs neue Generation der verpressten Leistungsinduktivitäten ist mit unterschiedlichen Eigenschaften erhältlich.

Entwickler haben die Möglichkeit, die richtige Leistungsinduktivität für ihre Anwendung aus einem riesigen Angebot an Größen, Leistungen und Strukturen auszuwählen. Konzipiert sind die WE-Hochtemperatur-Leistungsinduktivitäten für moderne, anspruchsvolle Anwendungen konzipiert und bieten einen weiten Betriebstemperaturbereich von -55 °C bis +150 °C mit AEC-Q200 Grad 0-Qualifikation, ohne Bedenken hinsichtlich thermischer Alterung.

Diese innovative Lösung gewährleistet eine verbesserte Zuverlässigkeit und Effizienz in anspruchsvollen Anwendungen und entspricht den sich entwickelnden Anforderungen der Industrie an robuste und leistungsstarke passive Komponenten.