Power-Module entwickeln und verifizieren

S-Parameter-Check zur schnellen Verifikation

Aktuelle Simulations- und Verifikationsmethoden für Power-Module – z. B. Finite-Elemente-Analyse, numerische Strömungsdynamik und SPICE – sind zeitaufwendig. Mithilfe von S-Parameter-Konformitätsprüfungen lässt sich die elektrische Verifikation vereinfachen, sodass der Prüfprozess schneller wird.

Ein Power-Modul weist typische elektrische Eigenschaften wie hohe Spannungen, hohe Stromstärke und hohe Leistung auf. Aus diesem Grund ist die Simulation der parasitären Eigenschaften des Substrats entscheidend [1]. Der Ansatz über einen digitalen Zwilling, wie er hier beschrieben wird, zielt darauf ab, die Anzahl der Prototypen zu reduzieren. Dies steht in direktem Zusammenhang mit drei der 17 UN-Nachhaltigkeitsziele [2].

Jobangebote+ passend zum Thema

Ein Power-Modul (Bild 1) ist das Herzstück jeder Leistungselektronik. Über 70 % der gesamten erzeugten elektrischen Energie wird von einer Art Power-Modul verarbeitet. Dies zeigt den direkten Zusammenhang mit den drei UN-Nachhaltigkeitszielen: Ziel 7 (bezahlbare und saubere Energie), Ziel 9 (Industrialisierung, Innovation und Infrastruktur) und Ziel 13 (Klimaschutz) [2].

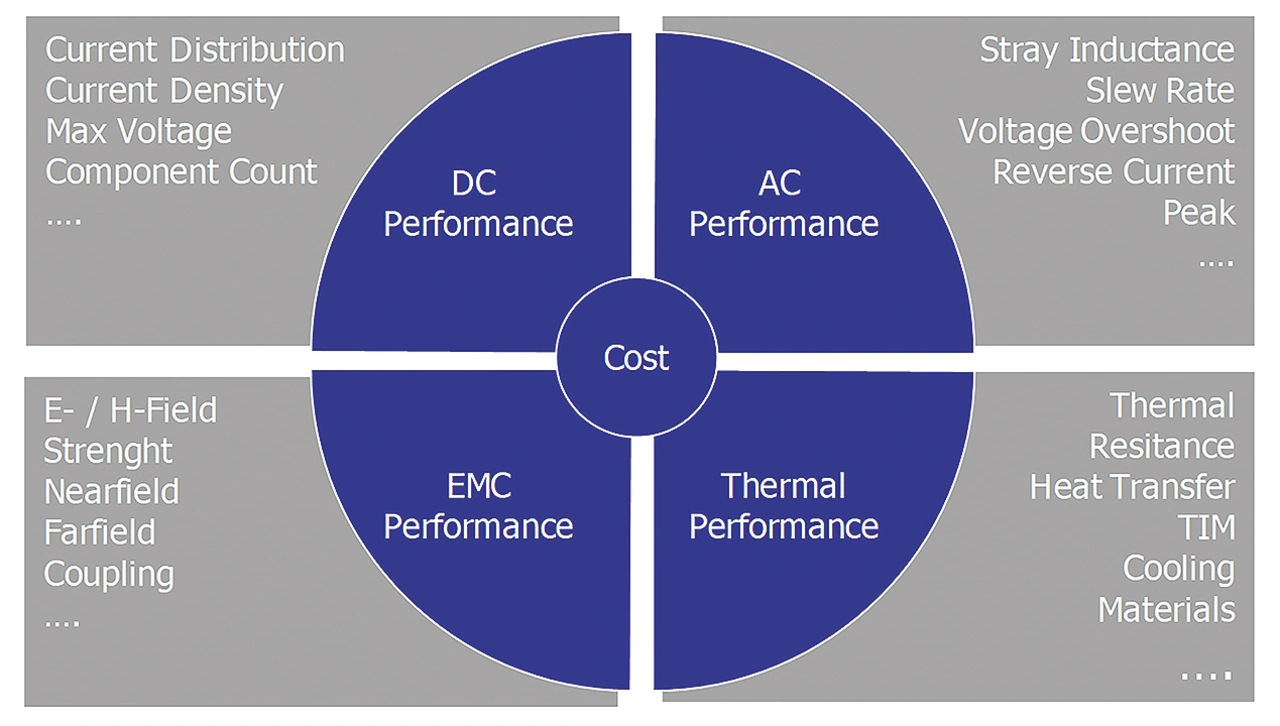

Die Konformitätsprüfung löst drei von vier technischen Herausforderungen eines Power-Moduls, wie in Bild 2 gezeigt. Sie kann Probleme im DC-Verhalten wie Stromverteilungs- oder Stromdichteprobleme erkennen.

Sie kann auch Probleme im Bereich der EMV identifizieren, die durch den Kopplungseffekt zwischen dem Leistungs- und Gate-Pfad verursacht werden [1]. Die Konformitätsprüfung eignet sich auch zur Vorhersage und Untersuchung von AC-Eigenschaften des Power-Moduls wie der Streuinduktivität.

Im neuen Ansatz wird, statt zeitaufwendig die elektromagnetische Analyse und die SPICE-Zeitbereichssimulation unabhängig voneinander durchzuführen, lediglich die Finite-Elemente-Methode oder die Momentenmethode zur Berechnung der Störgrößen angewendet.

Beispielsweise wirkt sich eine einfache Änderung der Platzierung der Komponenten auf alle Bereiche aus. Die Änderung kann dazu führen, dass der Strom nicht mehr gleichmäßig durch alle parallel geschalteten Bauteile, wie Transistoren, verteilt wird (DC-Verhalten). Zusätzlich kann eine solche Änderung auch das Schaltverhalten der Bauteile im Modul beeinflussen (AC-Verhalten). Diese beiden Änderungen im elektrischen Bereich führen bereits zu impliziten Änderungen im thermischen und EMV-Verhalten. Konkret geschieht das durch die Änderung der statischen und dynamischen Verluste. Ziel ist es, gleiche Leitungs- und Schaltverluste zu erreichen, um gleiche Bauteiltemperaturen für alle Komponenten im Modul zu gewährleisten [3]. Ein optimiertes elektrisches Verhalten führt außerdem zu geringer elektromagnetischer Strahlung.

Durch die Abhängigkeiten der verschiedenen physikalischen Domänen ist der Entwurfsprozess eines Power-Moduls heute durch eine große Anzahl Prototypen geprägt. Die Konformitätsprüfung von Power-Modulen kann diese Anzahl drastisch reduzieren. Darüber hinaus kann sie dabei helfen, neue Trends für Bauteile wie Siliziumkarbid und Galliumnitrid zu implementieren [4].

S-Parameter-Konformitätsprüfung und Optimierung

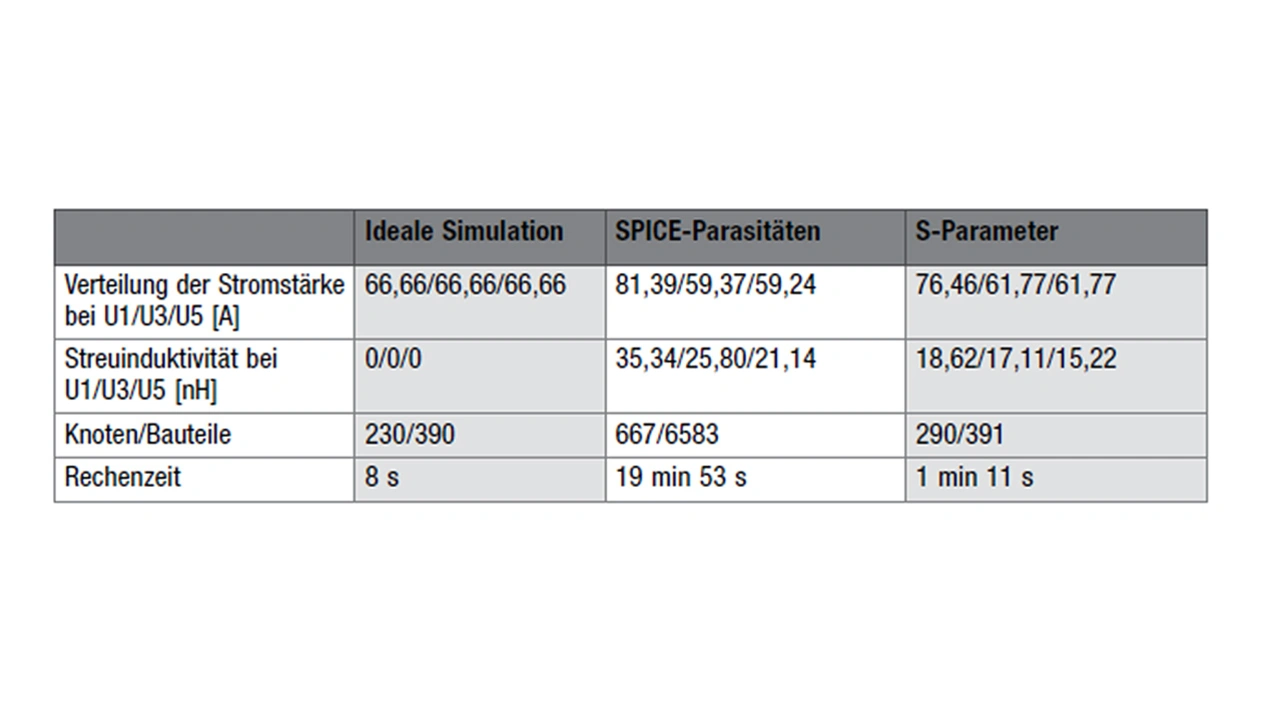

Im Aufsatz »Enable S-Parameters for Power Modules« [5] wurde bereits die Verwendung eines S-Parameters für die Zeitbereichs-simulation beschrieben. Wie in der Tabelle zu erkennen, dauert die Simulation mit S-Parameter trotzdem noch zehnmal länger als die ideale funktionelle Simulation ohne Substratparasitäten.

Aus diesem Grund empfiehlt es sich, vor dem Einstieg in die funktionelle Simulation eine S-Parameter-Konformitätsprüfung durchzuführen. Diese Art der Konformitätsprüfung gibt es für Power-Module aktuell nicht. Sie kann aber von der Hochgeschwindigkeit-Serialisierer/Deserialisierer(SERDES)-Analyse übernommen werden [6]. Bei der SERDES-Schnittstelle wird durch die Konformitätsprüfung geprüft, ob eine Leiterplatte einem bestimmten Standard entspricht, wie z. B. PCIe 4.0. Anstelle einer vollständigen Zeitbereichsanalyse wird alles mit S-Parametern modelliert und mit Worst-Case-Bedingungen verglichen, um die Anforderungen des Standards zu erfüllen.

Für Power-Module sind diese Anforderungen noch nicht verfügbar. Anhand der Leistungsdaten eines Power-Moduls können jedoch typische Werte als Pauschalwerte extrahiert werden. Als Beispiel darf z. B. die Streuinduktivität 20 nH nicht überschreiten oder der Kupferwiderstand vom Eingang zum Ausgang nicht größer als 200 µΩ sein. Diese Werte gelten für einen einzelnen Strompfad, z. B. durch einen IGBT oder einen SiC-MOSFET.

Durch die Parallelschaltung mehrerer IGBTs oder SiC-MOSFETs können die Stromstärke erhöht und parasitäre Effekte verringert werden. Um solche Schaltungen effektiv zu überprüfen ist ein Referenz-S-Parameter notwendig.

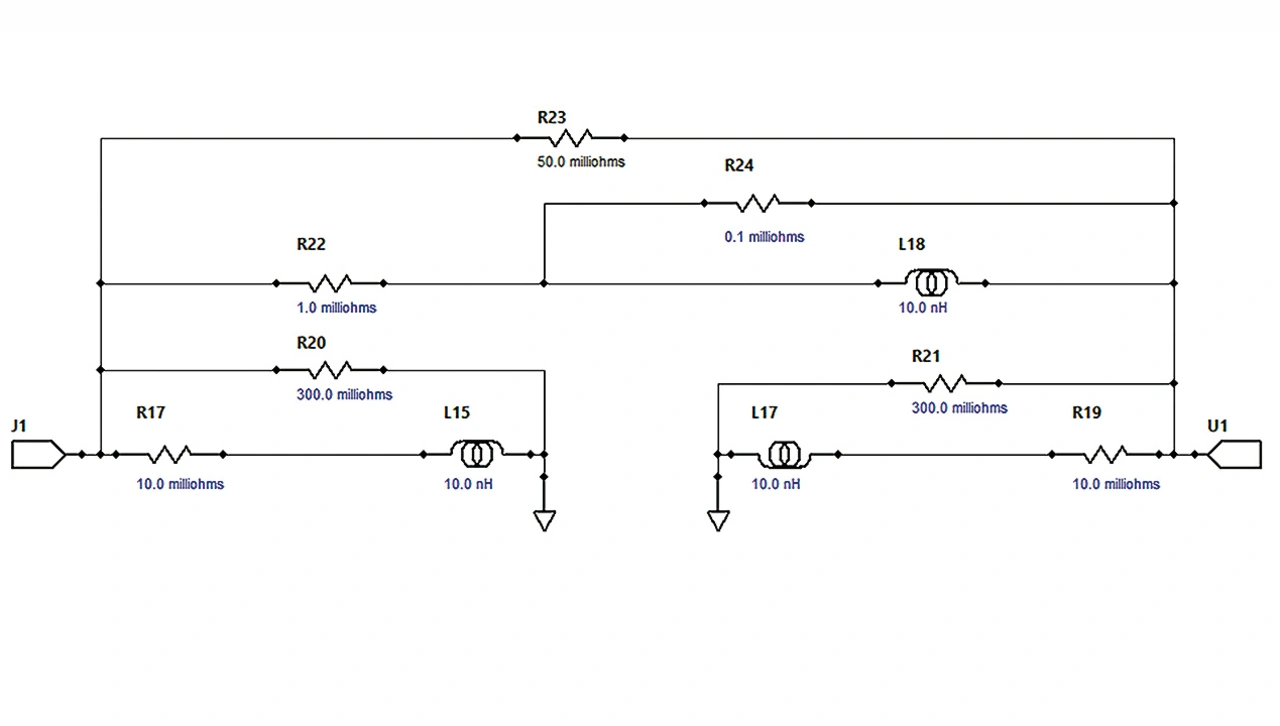

Die Schaltung zur Erzeugung des Referenz-S-Parameters wurde auf Basis von Bild 3 und mit empirischen Experimenten entwickelt. Im Beispiel können R17 und L15 den Widerstand und die Induktivität im Leistungspfad darstellen. Simulationstools wie HyperLynx LineSim von Siemens können S-Parameter dieser Struktur schnell generieren. Dieser Prozess lässt sich mit Python auch komplett automatisieren. Dadurch kann erreicht werden, dass Prozesse standardisiert und immer gleich ablaufen.

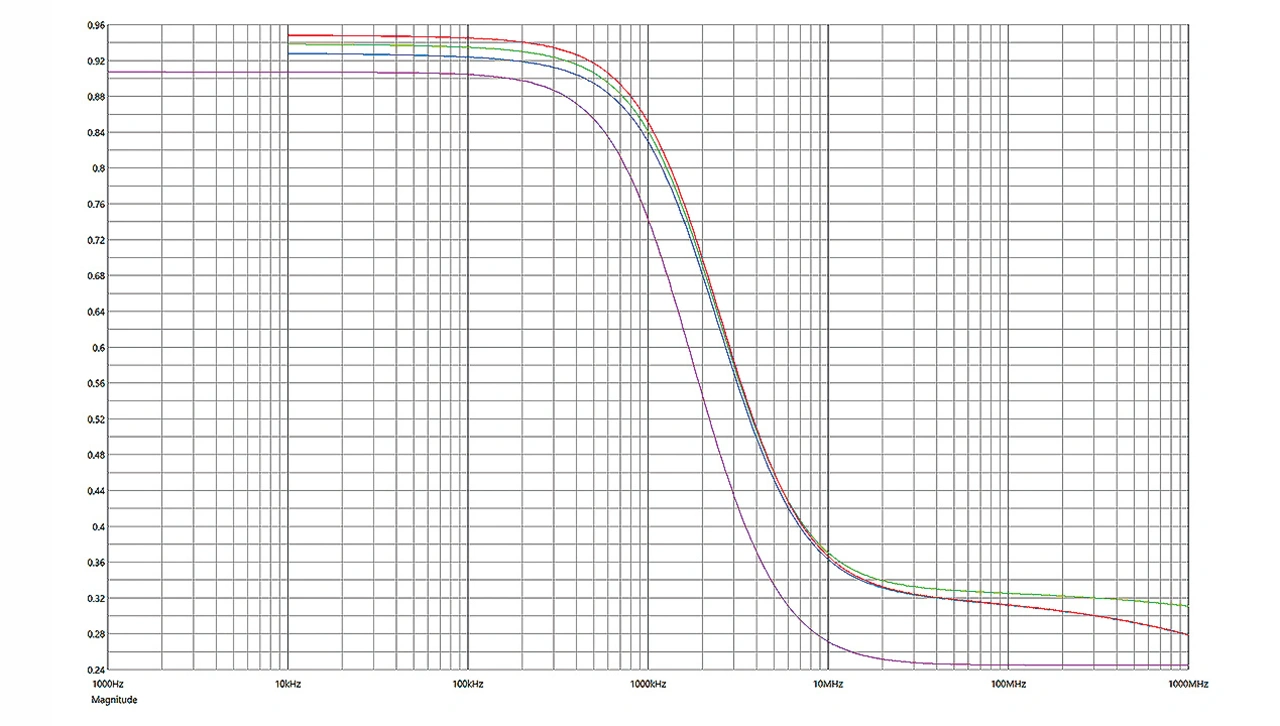

Das Diagramm (Bild 4) wurde von einem Power-Modul mit drei parallelen IGBTs erzeugt. Nach Anpassung der Parameter in der Referenzschaltung und Einbeziehung der drei S-Parameter in ein und demselben Diagramm kann überprüft werden, ob die Referenz-parameter überschritten werden. In Bild 4 über- oder unterschreitet keiner der Bauteil-S-Parameter den Referenz-S-Parameter (pink). Somit ist ohne weitere Simulation gewährleistet, dass die Basisparameter in Bezug auf die Absolutwerte ausreichend sind. Die Werte liegen in einem Bereich hoher Sicherheit.

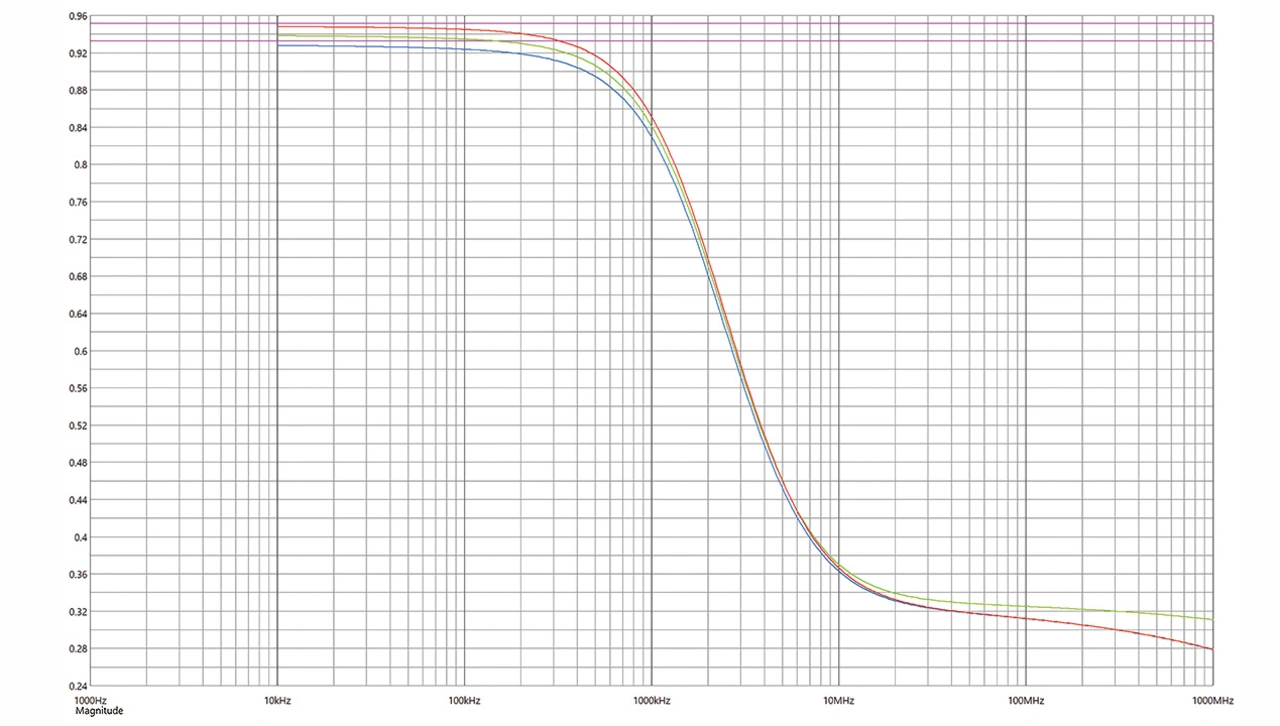

Die gleiche Technik kann auch verwendet werden, um die relative Abweichung der Bauteile zueinander zu überprüfen. Für diesen Anwendungsfall werden eine untere und eine obere S-Parameter-Grenze erzeugt. Das Diagramm in Bild 5 zeigt, dass die Abweichung des Widerstandswertes zwischen U1, U3 und U5 zu groß ist. Dieses Ergebnis kann nun dazu verwendet werden, die Platzierung der Bauteile in einer sehr frühen Verifizierungs-phase zu optimieren. Ein ähnlicher Ansatz kann für den Induktivitätswert angewendet werden.

Derzeit werden einzelne Parameter analysiert, um zu sehen, ob eine Optimierung möglich ist. Zukünftig soll der Prozess vollständig automatisiert werden. Nur so lässt sich gewährleisten, dass die Konformitätsprüfung immer nach dem gleichen Standard ausgeführt wird.

- S-Parameter-Check zur schnellen Verifikation

- Einfacher, schneller und zuverlässiger simulieren

- Literatur