Innovative Design- und Testansätze

DC/DC-Wandler in Elektrofahrzeugen

Die zunehmende Verbreitung von Elektrofahrzeugen – sowohl von batteriebetriebenen als auch von Hybrid-Fahrzeugen – steigert die Nachfrage nach DC/DC-Wandlern. Die Hersteller stehen dadurch vor Herausforderungen bei Design und Test, die aber mit neuen Ansätzen bewältigt werden können.

DC/DC-Wandler sind ein wesentlicher Bestandteil des Fahrzeugs. Sie wandeln Spannungen um, um verschiedene Systeme an Bord zu versorgen, wie das immer ausgefeiltere Infotainment und die erweiterten Sicherheitsfunktionen durch fortschrittliche Fahrerassistenzsysteme (Advanced Driver Assistance Systems, ADAS).

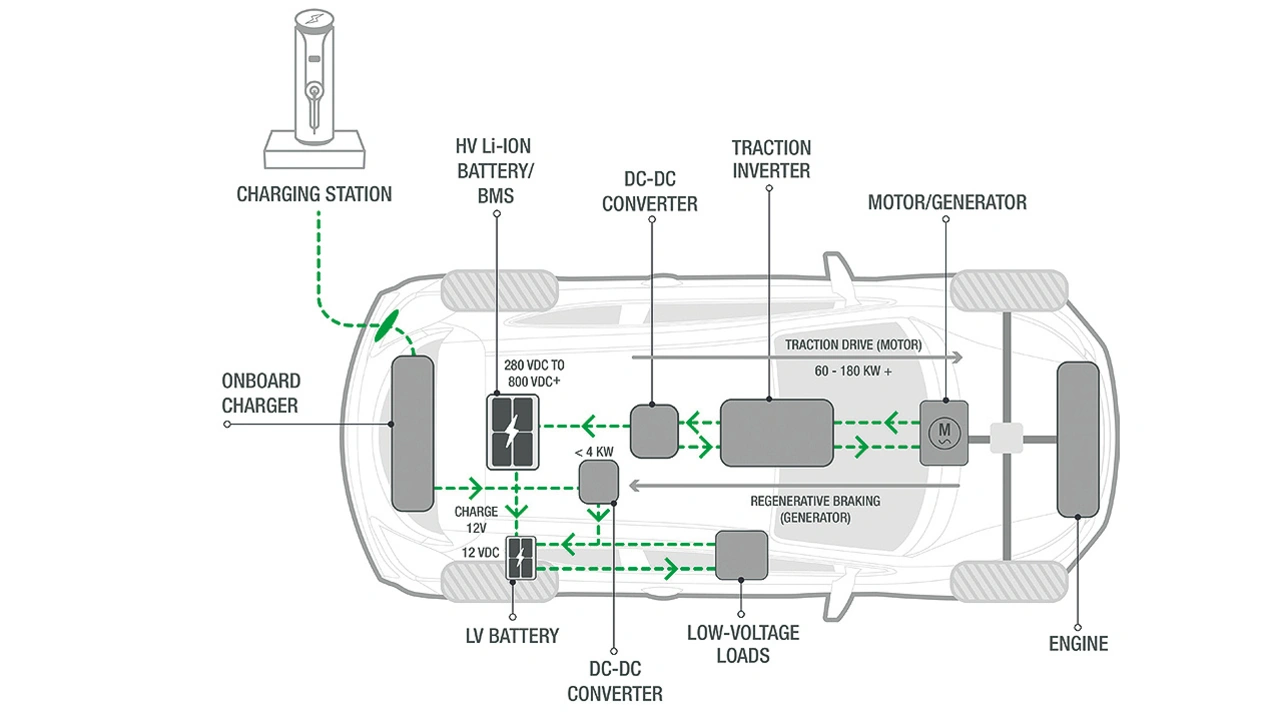

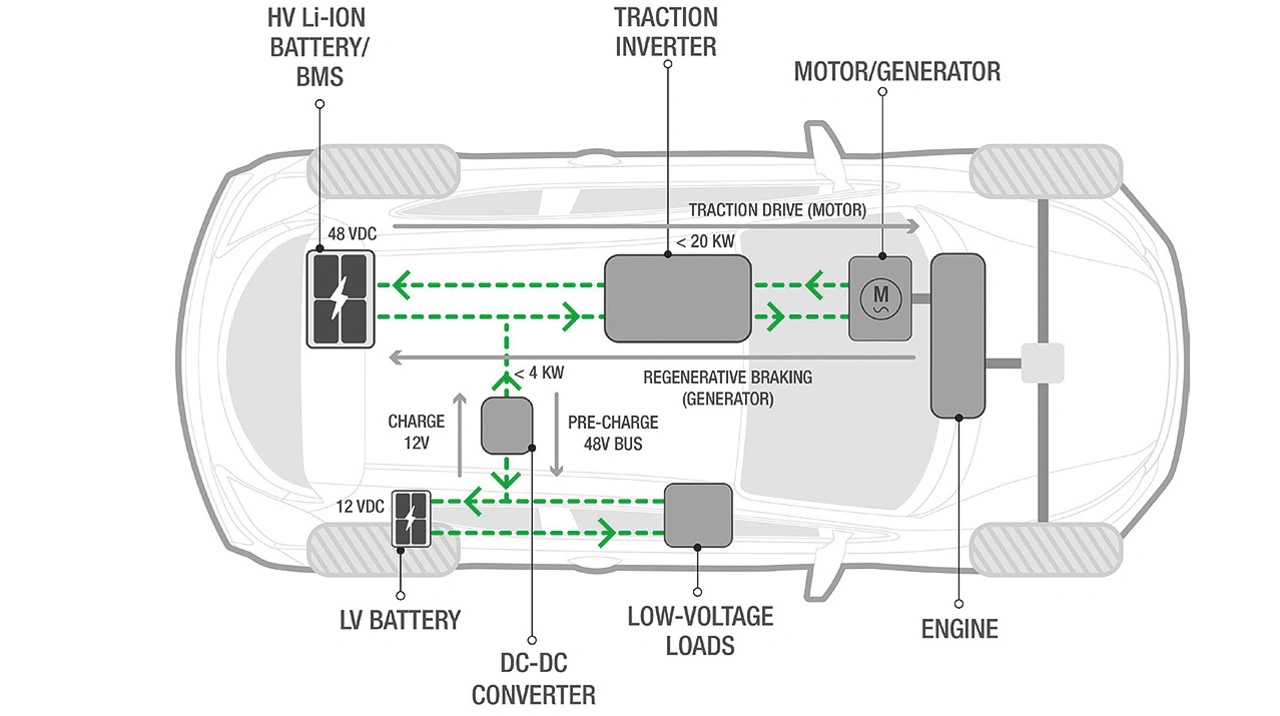

Bei Hybrid- und Elektrofahrzeugen gibt es mehrere Architekturvarianten. Bild 1 und Bild 2 zeigen vereinfachte Blockdiagramme dieser Architekturen. Ein Hochspannungsbus, der von der Hauptbatterie gespeist wird, steuert den elektrischen Antriebsstrang an.

Der DC/DC-Wandler ist in beiden Architekturen eine kritische Komponente, die den Bus mit höherer Spannung (beim Mildhybrid 48 V, beim Elektrofahrzeug oder Vollhybrid mehrere 100 V) in den traditionellen 12-V-Strombus umwandelt, der die meisten elektrischen Verbraucher versorgt. Nachfolgend geht es um die Simulation, das Design, die Fehlersuche, die Validierung und die Fertigungsprüfung dieses DC/DC-Wandlers.

Während des gesamten Lebenszyklus der Entwicklung von DC/DC-Wandlern besteht ein riesiger Kostendruck auf Design und Tests. Die meisten DC/DC-Wandler sind bei siliziumbasierten (Si-) Leistungswandlerdesigns wassergekühlt. Die zusätzlichen Kosten für die Kühlung werden an die Entwickler und Tester weitergegeben, die Behälter, Pumpen und Schläuche zur Kühlung des DC/DC-Wandlers während des Designs und der Tests benötigen.

Folglich minimieren die Hersteller die Anzahl der flüssigkeitsgekühlten Module, indem sie mehrere Leistungswandleranwendungen in ein einziges Modul integrieren, zum Beispiel DC/DC-Wandler und Onboard-Ladegerät. Darüber hinaus beginnen die Entwickler, neue Leistungshalbleitertechnologien in Form von Bauelementen mit breiter Bandlücke (Wide Bandgap, WBG) einzusetzen.

Siliziumkarbid (SiC) und Galliumnitrid (GaN) bieten einige bedeutende Vorteile gegenüber Silizium:

- Leistungseffizienz: Die Fähigkeit von WBG-Bauelementen, viel schneller als Si zu schalten, verringert die Leistungsverluste (Schaltverluste), die bei der Leistungsumwandlung auftreten, erheblich. Außerdem erlaubt eine höhere Frequenz die Verwendung kleinerer magnetischer Komponenten, was ein kostengünstigeres Design zulässt.

- Hochspannungsbetrieb: WBG-Bauelemente können wesentlich höhere Spannungen (600 V und mehr) handhaben als Si-basierte Bauelemente. Diese Fähigkeit ermöglicht es einer Hochspannungsbus-Architektur, Hybrid-/Elektrofahrzeug-Komponenten mit niedrigeren Stromstärken zu versorgen (das heißt mit Kabeln mit kleinem Durchmesser), wodurch das Gewicht der Kabelbäume reduziert wird.

- Hochtemperaturbetrieb: Die Wärmeleitfähigkeit und der Schmelzpunkt von WBG-Bauelementen ermöglichen den Betrieb bei Temperaturen über 300 °C. Die Fähigkeit, bei hohen Temperaturen zu arbeiten, bietet eine zuverlässigere Lösung für Hybrid-/Elektrofahrzeug-Anwendungen, die einen Betrieb bei hohen Temperaturen erfordern.

Simulation eines WBG-Designs

Doch das Aufkommen von WBG-Bauelementen im Leistungswandlerdesign erschwert die Simulation und das Design des DC/DC-Wandlers. Die Hersteller von GaN- und SiC-Bauelementen sind noch immer mit dem Beherrschen ihrer Prozesse beschäftigt und können die Bauelemente bislang nicht umfassend charakterisieren.

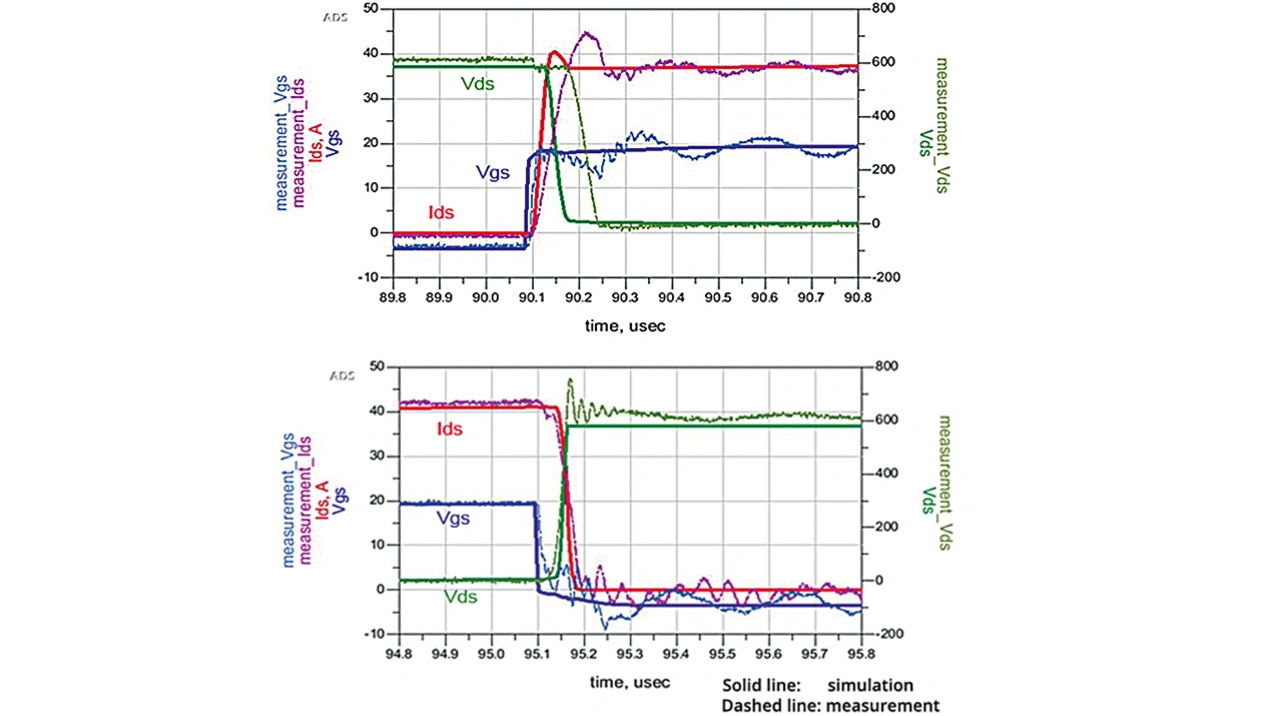

Die Anwender müssen jedes einzelne Bauelement bewerten, um zu entscheiden, ob die WBG-Bauelemente in ihren Designs funktionieren. Darüber hinaus sind mit herkömmlichen Simulatoren für die pauschale Analyse aufgrund der schnellen Schalteigenschaften keine genauen Simulationen von WBG-Leistungswandler-Designs möglich (Bild 3).

Konventionelle Modelle bzw. Simulationen zeigen einen erheblichen Unterschied zwischen den simulierten Ergebnissen (fette Kurve) und den gemessenen Ergebnissen (dünne Kurve), wenn der Leistungstransistor ein- und ausgeschaltet wird. Die mangelhafte Simulation führt zu kostspieligen Verzögerungen beim Design, da die Entwickler somit ihre Designs iterieren und hoffen, dass der nächste Prototyp wie erwartet funktionieren wird.

Bidirektionaler Test

Da immer mehr DC/DC-Wandler bidirektional arbeiten, werden für die Prüfung beider Richtungen des Leistungsflusses Messgeräte benötigt, die in der Lage sind, dem DC/DC-Wandler Leistung zuzuführen und zu entnehmen. Üblicherweise schließen die Entwickler dazu eine Stromversorgung und eine elektronische Last parallel an. Externe Schaltungen, beispielsweise eine Diode zur Unterbindung eines Stromflusses in die Stromversorgung, und die umständliche Programmierung von zwei Messgeräten ermöglichen jedoch in der Regel keine reibungslosen Signalübergänge zwischen Leistungsaufnahme und -abgabe. Dieser Aufbau erzeugt eine ungenaue Simulation der Betriebsbedingungen.

Elektronische Lasten verbrauchen in der Regel die vom DC/DC-Wandler an sie übertragene Energie. Die abgeleitete Energie (Wärme) kann sich jedoch ansammeln, insbesondere bei Testanwendungen, bei denen mehrere DC/DC-Wandler parallel getestet werden. Da die Wärme von den elektronischen Lasten abgeleitet werden muss, sind diese Systeme oft groß und verwenden Lüfter oder sogar eine Wasserkühlung.

- DC/DC-Wandler in Elektrofahrzeugen

- Zuverlässigkeit und Sicherheitssysteme