Fertigungsausbau: Halbleiter-Foundries

Neue 300-mm-Fabs fokussieren auf größere Prozessknoten

Da der Ausbau der Fertigungskapazitäten bei 200-mm-Fabs nicht kosteneffizient ist, konzentrieren sich die Foundries derzeit vor allem auf den Ausbau von 300-mm-Fabs. Das größte Wachstum erwarten die Marktforscher von TrendForce vor allem bei älteren Prozessknoten mit 28 nm und darüber.

-

Aussichten bei Leistungshalbleiter und PMICs

-

Aussichten bei Mikrocontroller und Displaytreibern

-

Schwerpunkt auf Spezialprozesse

-

Ausgereifte Prozesse dominieren weiterhin

Um etwa 14 Prozent dürften die Foundry-Kapazitäten im Jahr 2022 weltweit steigen. Das ist das Ergebnis einer Studie der Marktforscher von TrendForce. Da der Ausbau der Kapazitäten bei 200-mm-Fabs (8 Zoll) nicht kosteneffizient ist, dürften diese Kapazitäten nur um rund sechs Prozent wachsen, die Kapazitäten bei 300-mm-Fabs (12 Zoll) hingegen um 18 Prozent. Etwa 65 Prozent dieser neuen Kapazitäten bei den 300-mm-Fabs dürften auf etablierte Prozessknoten (28 nm und darüber) entfallen, wobei die Wachstumsrate bei 20 Prozent liegen dürfte. Offensichtlich werden sich die meisten Wafer-Foundries in diesem Jahr auf die Produktionskapazität für 12-Zoll-Wafer konzentrieren, insbesondere TSMC, UMC, SMIC, HHGrace und Nexchip.

Jobangebote+ passend zum Thema

Aussichten bei Leistungshalbleiter und PMICs

Besonders Leistungshalbleiter profitieren davon, wie TrendForce herausgefunden hat. Das Wachstum bei diskreten Leistungshalbleitern – also vor allem MOSFETs und IGBTs – dürfte von der 5G-Infrastruktur, dem Schnellladen von Unterhaltungselektronik, der Automobilelektronik und den Elektrofahrzeugen geprägt sein. In diesen Bereichen ist der Bedarf an Komponenten pro Produkteinheit gestiegen und die Nachfrage ist schnell gewachsen.

Lange Zeit dominierten international agierende IDMs (Integrated Device Manufacturer) wie Infineon, onsemi und STMicroelectronics diesen Markt. Auf diese Unternehmen entfallen etwa 80 bis 90 Prozent des Weltmarkts, während der Anteil der Fabless-Firmen circa zehn bis 20 Prozent beträgt. Bei den Foundries sind neben der steigenden Nachfrage von bestehenden Fabless-Kunden aufgrund des relativ konservativen Erweiterungsprozesses der IDMs bei den Fabs in den letzten Jahren Kapazitätsengpässe an der Tagesordnung. Infolgedessen haben die IDMs sukzessive Produkte auch an Foundries ausgelagert. Im Jahr 2021 war der Umsatz von HHGrace im Bereich der diskreten Leistungselektronik der größte im Bereich der reinrassigen Foundries, wobei die stetige Bereitstellung neuer 12-Zoll-Kapazitäten im chinesischen Wuxi dazu beitrug, die Umsatzentwicklung zu sichern. Auch PSMC (Powerchip Technology Corporation) und Vanguard haben kürzlich ihre 8-Zoll-Kapazitäten erhöht, um entsprechende Aufträge übernehmen zu können.

In Bezug auf PMICs (Power Management ICs) wurde in der aktuellen Phase hauptsächlich die BCD-Technologie (Bipolar CMOS DMOS) eingesetzt. Die Herstellung erfolgt hauptsächlich auf den Prozessknoten von 180 bis 110 nm auf 200-mm-Wafern. Dank der verbesserten technischen Spezifikationen für 5G-Smartphones, Rechenzentren und Elektrofahrzeugen ist die Nachfrage nach PMICs in den letzten Jahren sprunghaft angestiegen. Aufgrund des begrenzten Wachstums der Fertigungskapazitäten im 200-mm-Bereich und der Notwendigkeit, Peripherie-ICs im Zuge der Einführung einer neuen Generation von SoCs zu aktualisieren, hat jede Foundry ihre Kunden bei der Migration bestimmter PMICs auf die Fertigung auf 300-mm-Wafern unterstützt. Geplant ist, diese PMICs auf die Prozessknoten von 90 bis 55 nm umzustellen und sich dabei auf Anwendungen wie Smartphones und Server zu konzentrieren. Sowohl TSMC, UMC, PSMC, HHGrace als auch SMIC planen dies.

Aussichten bei Mikrocontroller und Displaytreibern

Der eNVM-Prozess (embedded Non-Volatile Memory) umfasst eine relativ breit gefächerte Technologie, wobei eFlash derzeit der wichtigste Prozess ist. Darüber hinaus werden eNVM-Verfahren hauptsächlich in Chipkarten und Mikrocontrollern (MCUs) eingesetzt. Obwohl die Nachfrage nach MCUs in der Unterhaltungselektronik aufgrund der schwachen Marktbedingungen ebenfalls relativ schwach ist, bleibt die Nachfrage nach Mikrocontrollern im Automobil- und Industriebereich hoch. Dis hat zu einer gewissen Knappheit an solchen Bausteinen auf dem Markt geführt. Darüber hinaus haben IDMs zunehmend Aufträge ausgelagert. Grund dafür sind die unmittelbaren Folgen der Pandemie auf die Lieferkette und die mittel- und langfristigen Kostenelemente von MCU-Produkten. Diese werden auf modernere Prozessknoten umgestellt, zumal die Kosten für die Erweiterung von Prozessen an 40 nm und darunter erheblich gestiegen sind. Dies wiederum stimuliert die Entwicklung von MCU-Anwendungen und den Einsatz von Wafer-Foundries.

Schwerpunkt auf Spezialprozesse

Da taiwanische Foundries bereits frühzeitig eine Massenfertigung für Prozesse von 40 nm und darunter sowie eine hohe Prozessreife aufwiesen, haben sie auch Aufträge von IDMs angenommen, während die Technologie, die von den chinesischen Foundries SMIC und HHGrace verwendet wird, etwa eine Generation zurückliegt, obwohl HHGrace über die größte Fertigungskapazität unter den chinesischen Foundries verfügt.

Hochspannungsprozesse finden hauptsächlich bei der Herstellung von Display-Treiber-ICs Verwendung. Gegenwärtig zählen hierzu vor allem die Produktion von großen und kleinen Treiber-ICs mit Prozessknoten 180 bis 110 nm für 200-mm-Wafer, die Produktion von TDDI (Touch- und Display-Treiber-Integration) mit 65 und 55 nm auf 300-mm-Wafern und die Produktion von AMOLED-Treiber-ICs für Smartphones mit den Prozessknoten 40 nm und 28 nm.

Seit Anfang 2022 sind die Marktbedingungen für Smartphones und Unterhaltungselektronik weiterhin schwierig, wodurch das Angebot an großformatigen Treiber-ICs und TDDI ausgeglichen wird. Da jedoch die allgemeine Durchdringungsrate von AMOLED in Mobiltelefonen weiterhin stetig steigt, dürfte die Nachfrage nach AMOLED-Treiber-ICs mittel- bis langfristig weiter steigen. Sowohl Samsung als auch TSMC, UMC und SMIC planen die Entwicklung von HV-Prozessen mit 28 nm. Bei den übrigen Marktteilnehmern wie HHGrace oder Nexchip wird noch die 65- bzw. 55-nm-Prozesstechnologie dominieren. Außerdem können sie noch keine AMOLED-Treiber-ICs in großen Stückzahlen fertigen.

Ausgereifte Prozesse dominieren weiterhin

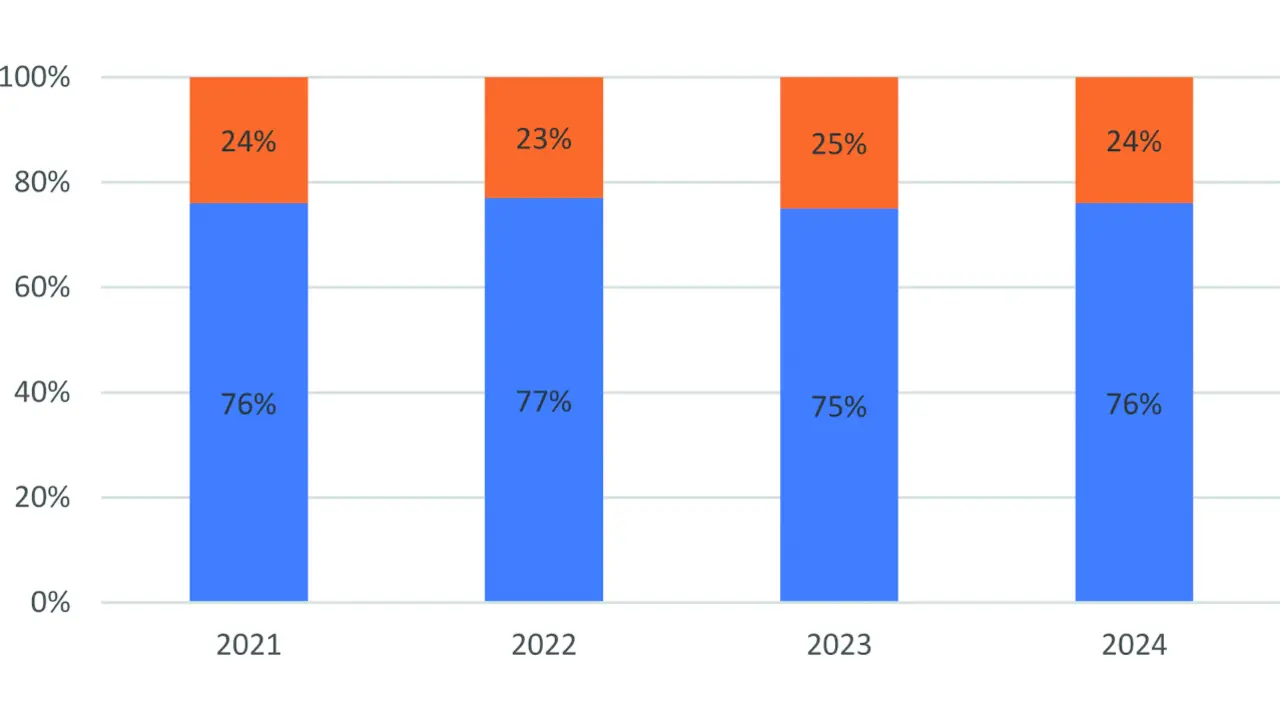

Erhebungen von TrendForce zufolge dürfte die durchschnittliche jährliche Wachstumsrate der weltweiten Foundry-Kapazität im Zeitraum von 2021 bis 2024 elf Prozent erreichen, wobei die 28-nm-Kapazität im Jahr 2024 das 1,3-Fache des Niveaus von 2022 erreichen dürfte, dem aktivsten Prozessknoten bei der Erweiterung ausgereifter Prozesse. Außerdem dürften mehr Spezialprozesse auf 28 nm migriert werden, und die weltweite Fertigungskapazität von ausgereiften Prozessen mit 28 nm und darüber dürfte von 2021 bis 2024 stabil bei 75 bis 80 Prozent der gesamten Fertigungskapazität liegen. Dies verdeutlicht das Marktpotenzial und die Bedeutung, die dem Ausbau ausgereifter Spezialprozesse zukommt.

Gleichzeitig weist TrendForce darauf hin, dass aufgrund der Auswirkungen der Pandemie auf die globale Lieferkette und der geopolitischen Lage die Bedeutung einer Regionalisierung der Wertschöpfungskette und der Autonomie der Lieferkette für die Erweiterung der Foundries in den Vordergrund gerückt ist. Um sich mit der regionalen Fertigung zusammenschließen und die Flexibilität der Kapazitätsplanung verbessern zu können, verfolgen die taiwanischen Foundries beispielsweise entsprechende Expansionspläne in den USA, Japan, China und Singapur.

Mit Ausnahme der TSMC-Fab in den USA, die sich auf fortschrittliche Prozesse konzentriert, liegt der Schwerpunkt der übrigen Ausbauvorhaben auf Spezialprozessen. Darüber hinaus zeigen die jüngsten Ausbauaktivitäten deutlich, dass die Foundries auf dem chinesischen Festland ihre ausgereifte Prozesstechnologie und -kapazität aktiv erweitern. Diese Unternehmen konzentrieren sich auf die Produktion von wichtigen Peripherie-ICs wie HV, MCU, PMIC und diskrete Leistungshalbleiter. Dadurch will China seine Lieferketten autarker gestalten und den Bedarf der heimischen Automobil-, Unterhaltungselektronik-, Informations- und Kommunikationsindustrie selbst decken.