ECPE-Workshop

Leistungsmodule der Zukunft

Wide-Bandgap-Halbleiter und Elektromobilität stellen die Aufbau- und Verbindungstechnik vor ganz neue Herausforderungen. Grund genug für das European Center for Power Electronics (ECPE), einen Workshop zu »Advanced Power Packaging – Power Modules 2.0« auszurichten. Die D&E war dabei.

Zwei Tage lang diskutierten über einhundert Teilnehmer in Hamburg über neue Entwicklungen bei den Leistungsmodulen. Das ist auch angemessen, denn das Aufkommen von Siliziumkarbid und Galliumnitrid – die sogenannten Wide-Bandgap-Halbleiter – sowie die Abkehr von immer mehr Autokonzernen vom Verbrennungsmotor hin zu elektrischen Antrieben macht neue Ansätze nötig. Dazu wurde das Programm in mehrere Kategorien eingeteilt:

- Systemintegration,

- Chipbefestigung (Die Attach),

- Kontaktierung der Chip-Oberseite (Top Die Connection),

- Verguss (Encapsulation),

- Wärmemanagement,

- Einbetten von Leistungselektronik (Embedding Power Electronics) und

- Materialien.

In seinem Eröffnungsvortrag führte Prof. Eckart Hoene die Zuhörer in diese Herausforderungen ein und stellte einige Lösungsansätze vor, die sein Team vom Fraunhofer IZM über die Jahre erarbeitet haben [1]. Bisherige Modulbauformen, die mit Blick auf die relativ langsam schaltenden Silizium-IGBTs entwickelt worden waren, bieten zwar eine gute thermische Anbindung, aber die elektrische Schnittstelle müsse deutlich besser werden, so der Referent.

Jobangebote+ passend zum Thema

Um die hohen Überspannungen durch den Kommutierungsstrom über die vergleichsweise große externe Zwischenkreisinduktivität (ca. 10 nH) zu reduzieren, schlägt Hoene vor, den Kommutierungskreis durch im Modul integrierte Keramikkondensatoren (26 nF) zu schließen. Im Moment des Einschaltens entlasten diese den großen externen Zwischenkreiskondensator, sodass das hohe di/dt nicht durch die Zwischenkreisinduktivität läuft. Beim Ausschalten nehmen diese Kondensatoren die Energie aus der Zwischenkreisinduktivität auf, was erneut die Überspannung reduziert.

Bei einer Sache legte Hoene den Finger in die Wunde: Die Induktivität eines Moduls, wie sie heute üblicherweise gemessen beziehungsweise von den Herstellern angegeben wird, gibt viel zu optimistische Werte wider.

Systemintegration und Chipbefestigung

Welche Herausforderungen auf die Leistungselektronik zukommen, wenn sie in einen Fahrzeugantrieb integriert werden soll, diskutierte Prof. Ulf Schümann von der Fachhochschule Kiel. Dazu stellte er das Projekt InMove vor, bei dem die Hochschule mit Volkswagen und anderen Partnern einen 80-kW-Umrichter für ein Elektrofahrzeug entwickelte. Dabei sollte der Umrichter stirnseitig an den Elektromotor angeflanscht sein, sodass der Gesamtaufbau in einen Zylinder mit der Länge 34cm und dem Durchmesser 11 cm passt.

Dazu nutzten die Forscher 1700-V-Module von Danfoss Silicon Power mit der proprietären Flüssigkeitskühlung ShowerPower-3D und einen besonders flachen, hermetisch versiegelten Elektrolytkondensator von FTCAP im Zwischenkreis (DC Link). Eine besondere Herausforderung war, all diese Komponenten mechanisch so zu integrieren und die elektrischen Anschlüsse bereitzustellen, dass der Formfaktor erfüllt ist.

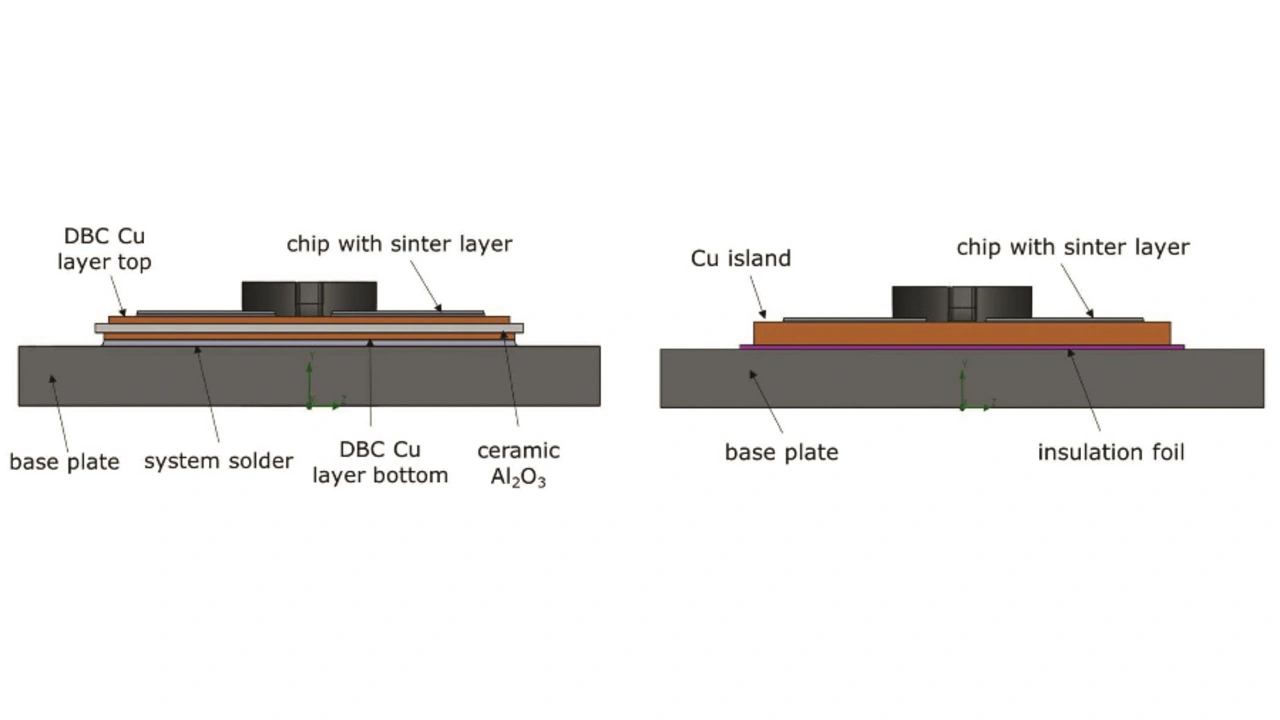

Der thermischen Schnittstelle von Power-Modulen widmete Dr. Aylin Bicakci von Danfoss Silicon Power ihren Vortrag. Denn um die Leistungsdichte weiter zu steigern, müsste der thermische Übergangswiderstand weiter sinken. Das bedeutet aber, dass die heute gängigen keramischen Substrate dünner werden müssten, was sich aus mechanischen Gründen jedoch verbietet. Der Lösungsansatz namens IsoPower, den Dr. Bicakci vorstellte, beruht auf zwei dicken Kupferlagen, die nur durch eine dünne Folie aus organischem Material elektrisch voneinander isoliert sind (Bild 1). Die Leistungshalbleiter wiederum sind auf die obere Kupferlage gesintert. Dadurch sinkt die Chiptemperatur bei einem solchen IsoPower-Modul um 25 K gegenüber einem Standardmodul mit Keramiksubstrat.

Auf ein neues Modul, das die Firma Rogers zusammen mit dem Team von Prof. Hoene am Fraunhofer IZM entwickelt hat, ging Tilo Welker näher ein [2]. Um die Streuinduktivität möglichst niedrig zu halten, nutzt das Team ein mehrlagiges Keramiksubstrat mit Durchkontaktierungen (Vias). Dicke Kupferlagen sorgen dafür, dass die Wärmeverluste gespreizt und schnell abgeführt werden. Durch das PSiP-Konzept (Power System in Package) mit im Modul integrierten DC-Link-Kondensatoren erreicht das Modul (850 V/100 A) beim Einschalten ein di/dt von 12,6kA/µs und beim Abschalten ein du/dt von 51 kV/µs. Gleichzeitig schwingt die Spannung nur um weniger als 20 V über, was auf eine Streuinduktivität im Kommutierungskreis von nur 1,6 nH schließen lässt (L = ∆U/(du/dt)).

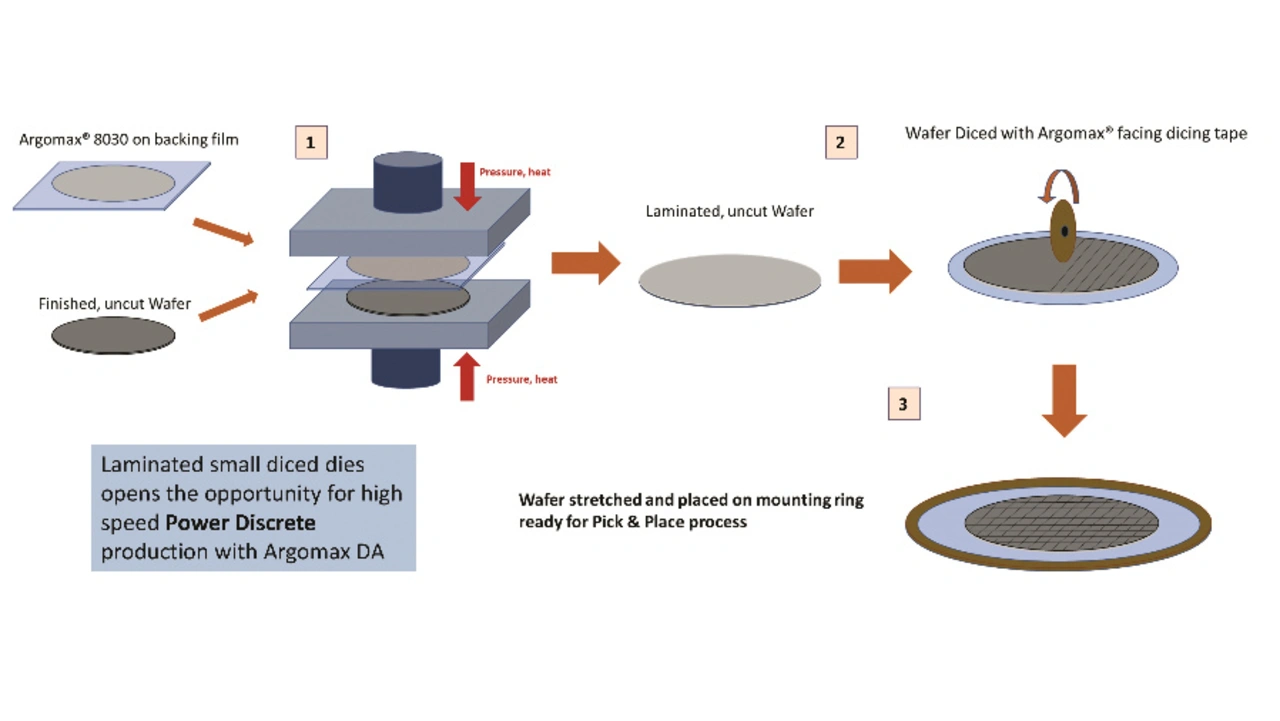

Auf eine Zeitreise durch 35 Jahre Sintertechnik bei Leistungshalbleitern nahm Dr. Jacek Rudzki von Danfoss Silicon Power die Teilnehmer mit. Er begann bei Herbert Schwarzbauer, der 1987 bei Siemens erstmals einen Scheibenthyristor auf eine Molybdän-Platte mittels Silberpulver sinterte. Erst in der zweiten Hälfte der 2000-er Jahre kam das Sintern von Chips auf ein DCB-Substrat (Direct Copper Bond) und des Substrats wiederum auf eine Grundplatte auf, getrieben unter anderem von Semikron. Neueste Entwicklungen sind Direktsintern auf Aluminiumsubstrate, das Laminieren von Wafern mit einer Sinterpaste und das Sintern mit Kupfer. Auch das Kontaktieren der Transistoranschlüsse auf der Chip-Oberseite mithilfe der Sintertechnik (Top Contacts) ist mittlerweile machbar.

Noch etwas tiefer in das Sintern stieg Michiel de Monchy von Alpha Assembly ein. Er zeigte anhand von Diagrammen, wie sich Anpressdruck und Korngröße des Sinterpulvers auf die Festigkeit der Verbindung auswirken. Generell gesprochen sinkt die Prozesszeit, je höher der Anpressdruck ist und je feiner die Körner sind. Wie sehr diese Verbindungstechnik die Zuverlässigkeit steigert, veranschaulichte der Redner, indem er zwei Leistungsschalter im TO-247-Gehäuse einem Lastzyklentest (Power Cycling) aussetzte. Während das herkömmliche Bauteil mit Löt- und BondDrahtverbindungen beim Nennstrom von 130 A und einem Temperaturhub von 85 K bereits nach 12.000 Zyklen das Lebensdauerende erreichte, arbeitete das doppelseitig gesinterte Bauteil trotz des höheren Nennstroms von 200 A und eines höheren Temperaturhubs von 110K bei Testabbruch selbst nach 350.000 Lastzyklen immer noch innerhalb seiner Spezifikationen.

Abschließend diskutierte de Monchy noch die Vor- und Nachteile der neuesten Sintertechniken wie dem DTF-Prozess (Die Transfer Film; Bild 2) und dem schon im vorigen Vortrag angesprochene Laminieren von Wafern mit einer Sinterpaste.

- Leistungsmodule der Zukunft

- Kontaktierung der Chip-Oberseite

- Verguss und Wärmemanagement

- Einbetten von Leistungshalbleitern