Martin Schneider-Ramelow, Fraunhofer IZM

Drahtbonding hat noch lange nicht ausgedient

Obwohl es Drahtbonden seit mehr als einem halben Jahrhundert gibt, besitzt diese Technologie noch viel Verbesserungspotenzial – besonders für Power-Module. Über aktuelle Forschungsergebnisse aus dem Projekt AlCuBo sprachen wir mit Martin Schneider-Ramelow vom Fraunhofer IZM.

DESIGN&ELEKTRONIK: Herr Professor Schneider-Ramelow, wie entstand die Idee zu dem Projekt AlCuBo?

Martin Schneider-Ramelow: Ich komme aus dem Bereich der Materialwissenschaften, insbesondere der Drahtbondtechnologie, hier am Fraunhofer IZM. Bei meiner Arbeit mit dem Forschungs- und Entwicklungszentrum Strangpressen der TU Berlin habe ich festgestellt, dass die kleinsten Metalldrähte, die sich durch Strangpressen oder Extrudieren herstellen lassen, nur 500 Mikrometer dünn sind. Dies entspricht genau dem Durchmesser der größten Drähte, die wir für das Bonden von Dickdraht für die Leistungselektronik verwenden. Dieses Verfahren findet Anwendung in über neunzig Prozent der Power-Module.

Wir wollen daher neue Materialkombinationen für Dickdraht-Verbindungen entwickeln, sodass wir Leistungsmodule bauen können, die zuverlässiger sind und länger leben. Es gibt weltweit relativ wenige Unternehmen, die diese Drähte herstellen. In Europa gibt es praktisch nur einen Hersteller, nämlich Heraeus. Vor diesem Hintergrund haben wir die Bimetall-Drähte dieses Unternehmens getestet und festgestellt, dass sie sich grundsätzlich für das Drahtbonden eignen.

Jobangebote+ passend zum Thema

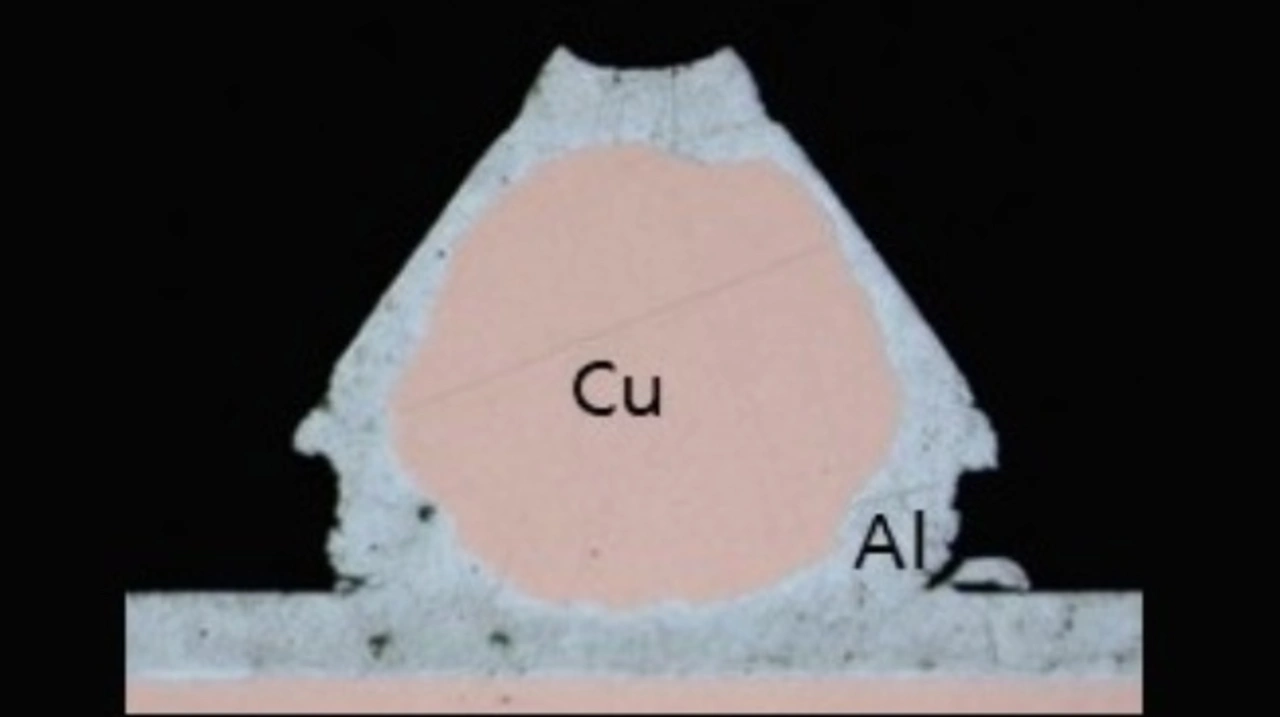

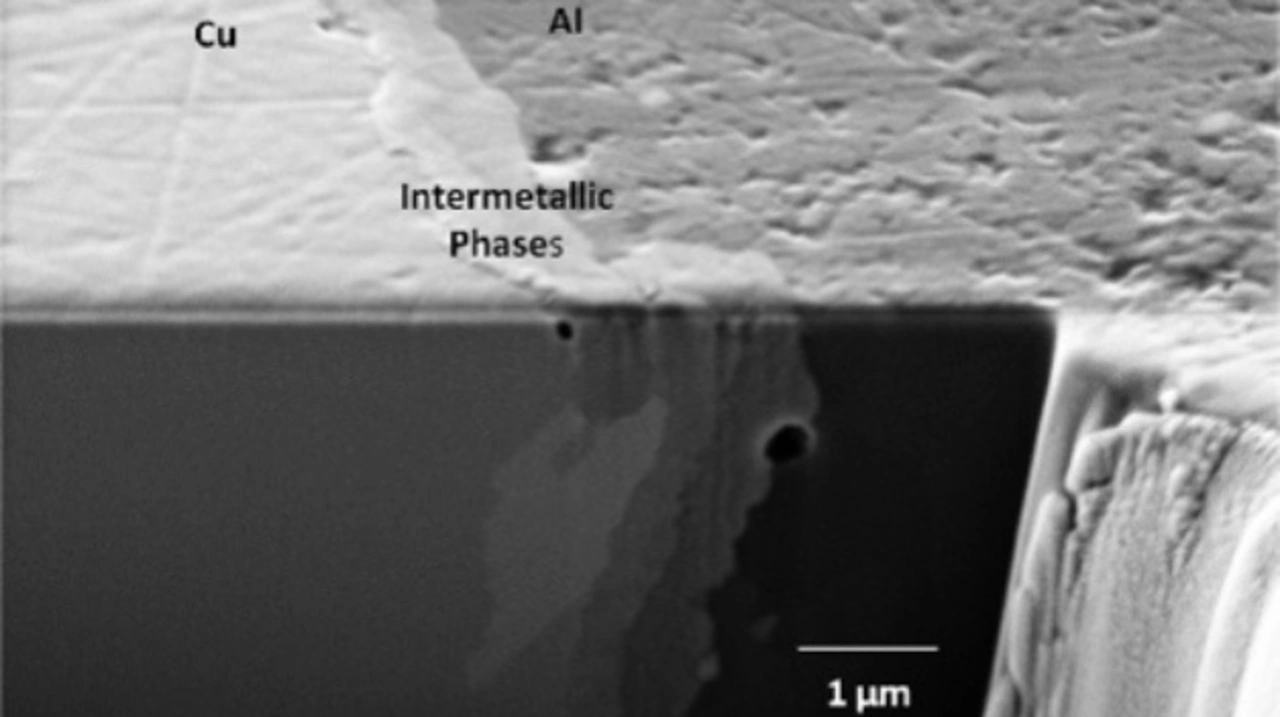

Wegen der relativ dünnen Ummantelung aus Aluminium gingen jedoch viele Halbleiterchips beim Bondprozess kaputt. Deshalb wollen wir nun zusammen mit unseren Kollegen aus dem F&E-Zentrum Extrusion die Dicke dieser Aluminium-Ummantelung optimieren. Diese Verbundwerkstoffe werden hier am Institut getestet und systematisch analysiert. Wir hoffen, dass wir damit neue Arten von hochzuverlässigen Leistungsmodulen bauen können.

Das Verfahren selbst gibt es schon recht lange. Warum ist es trotzdem noch relevant für uns?

Martin Schneider-Ramelow: Das Drahtbonden entstand bereits in den späten 1950-er Jahren und wurde in den 1960-er Jahren verfeinert. Drahtbonden ist sehr vielseitig einsetzbar. Vollautomatische Drahtbonder lassen sich so programmieren, dass nahezu jede geometrische Form auf der Oberfläche präzise kontaktiert werden kann. Zum Vergleich: Bei der Embedding-Technologie muss man mit einem Laser arbeiten, um an die Kontaktpunkte zu gelangen. Besonders schwierig wird dies, wenn mit großen Flächen gearbeitet wird, beim Drahtbonden besteht diese Schwierigkeit jedoch nicht. Das ist es, was diese Technologie so flexibel und kosteneffizient macht. Nicht zu vergessen ist auch die Schnelligkeit, da man pro Sekunde zwei oder drei schwere Drahtschleifen herstellen kann.

Warum beschäftigen Sie sich mit neuen Materialien für die Zukunft der Technologie?

Martin Schneider-Ramelow: Heutzutage werden die Halbleiter mit ihrer Rückseite nicht mehr aufgelötet, sondern hochwertig gesintert. Das war früher die Schwachstelle, da Lötstellen dazu neigen, zu brechen. Als man mit dem Sintern begann, wurden die dicken Drahtbondverbindungen an der Oberseite zur Schwachstelle. Bei den üblichen hochreinen Aluminiumdrähten setzten die Ermüdungserscheinungen relativ schnell ein. Konkret können Ermüdungsrisse auftreten, wenn sich thermische und mechanische Belastungen abwechseln. Letztendlich führt dies dazu, dass die Drähte abheben (Lift-off; Anm. d. Red.) und das ganze Modul elektrisch versagt.

Wie lässt sich das vermeiden?

Martin Schneider-Ramelow: Die Idee besteht darin, mit neuen Aluminium-Kupfer-Drähten höhere Festigkeiten zu erreichen. Leider haben wir mit den bisherigen Alternativen aus Kupfer nur sehr geringe Ausbeuten an funktionstüchtigen Chips erhalten. Die auftretenden Kräfte waren einfach zu groß, und viele Chips brachen aufgrund von Kraterbildung bereits während des Bond-Prozesses. Deshalb wurden bisher keine alternativen Materialien in der Massenfertigung eingesetzt.

In unserem Projekt wollen wir nun die Dicke des Aluminiums auf jenen Sweet-Spot einstellen, an dem die Chips nicht durch Kraterbildung versagen und wir uns dem Best-Case-Szenario einer hundertprozentigen Ausbeute nähern. Auf der anderen Seite soll der Kupferquerschnitt natürlich so groß wie möglich bleiben, weil Kupfer bessere elektrische und thermische Eigenschaften und auch eine höhere mechanische Festigkeit hat. Kurz gesagt, das Ziel des Projekts ist die Optimierung einer solchen Werkstoffkombination für Leistungsmodule.

Man könnte also sagen, dass Kupfer in diesem Materialmix die Hauptrolle spielt, oder?

Martin Schneider-Ramelow: Kupfer ist insofern wichtiger, als es eine höhere elektrische und thermische Leitfähigkeit und eine größere mechanische Festigkeit aufweist. Bei reinem Kupfer – also wenn es ein Vollkupferdraht wäre – bestünde jedoch die Gefahr, dass die Halbleiter unter der sehr dünnen Aluminiumschicht von drei bis fünf Mikrometern während des Bondprozesses beschädigt werden könnten, was zu Kraterbildung führen würde. Damit wären wir wieder dabei, dass Leistungsmodule ausfallen.

Aluminium ist wichtig, weil es relativ weich ist und als Schweiß- oder Kontaktpartner dienen kann. Genauer gesagt ist die Aluminiumschicht um den Draht herum mit der Aluminiumschicht verbunden, die auf der Oberfläche fast jedes Leistungshalbleiters zu finden ist. Zusammenfassend kann man sagen: Aluminium ist wichtig für das Schweißen, Kupfer dagegen für seine elektrischen, thermischen und mechanischen Eigenschaften.

Gibt es andere Materialien, die sich für diese Zwecke eignen, zum Beispiel Gold oder Silber?

Martin Schneider-Ramelow: Gold und Silber werden ebenfalls beim Drahtbonden verwendet, aber aus Kostengründen nicht für dicke Drähte. Die Unterscheidung zwischen Standard- und Dickdrähten ist sehr wichtig. Wegen der hohen Ströme, die für diese Chips nötig sind, werden Leistungshalbleiter ausschließlich mit Dickdrähten in der Wedge-to-Wedge-Technologie gebondet.

Der Durchmesser von Dickdraht liegt zwischen 100 und 500 Mikrometern. Standarddrähte sind typischerweise dünner als fünfzig Mikrometer, und sie werden typischerweise im sogenannten Ball-Wedge-Bonden verarbeitet. Die kleinsten Durchmesser haben eine Dicke von weniger als 15 Mikrometern. Vor zwanzig Jahren wurden diese fast ausschließlich aus Gold hergestellt, aber im letzten Jahrzehnt sind wir auf Kupfer und Silber umgestiegen – wieder nur aus Kostengründen.

Könnten Sie uns mehr über die Ziele des Projekts erzählen und erläutern, wie die Verantwortlichkeiten aufgeteilt sind?

Martin Schneider-Ramelow: Am F&E-Zentrum Extrusion der TU Berlin werden Verbunddrähte hergestellt, indem sie zunächst stranggepresst und anschließend gezogen werden. Die Bonddrähte haben einen Durchmesser von etwa einem halben Millimeter und bestehen aus einem Aluminiummantel um einen Kupferkern. Die entsprechenden Umformbedingungen ermitteln wir durch numerische Prozesssimulation. Anschließend validieren wir die Ergebnisse, indem wir sie mit Beobachtungen aus realen Umformversuchen vergleichen.

Am Fraunhofer IZM werden die mechanischen Eigenschaften der Bonddrähte durch mikro- und nanointensive Zugversuche und Härteprüfungen bestimmt. Außerdem ermitteln wir ihre Strombelastbarkeit und vergleichen sie mit anderen kommerziell erhältlichen Werkstoffen. Außerdem bestimmen wie die optimale Dicke der Aluminiumhülle, wobei der Fokus auf der Bondausbeute auf dem Halbleitermaterial ohne Kraterbildung und auf einer hohen Stromtragfähigkeit liegt, die mit einem möglichst großen Kupferkern erreicht wird.

Mit einem Demonstrator für industrielle Drahtbondanlagen führen wir zusammen mit unseren Industriepartnern Hesse und Vitesco Technologies Bondtests durch und passen die Anlagen oder Werkzeuggeometrien entsprechend an. Schließlich führen wir Temperaturwechsel- und mechanische Belastungstests durch, um die Zuverlässigkeit und die Lebensdauer zu ermitteln.

Welche Ergebnisse soll dieses Projekt liefern?

Martin Schneider-Ramelow: Aus wissenschaftlicher Sicht könnten die Analysen der Prozesskette Strangpressen und Drahtziehen eine weiterführende Prozesskette anstoßen und somit die Materialeigenschaften verbessern. Durch unsere mechanischen und thermomechanischen Untersuchungen zeichnen sich neue Bimetall-Kombinationen für Bonddrähte ab, die mit den neuen Anforderungen der Leistungsmodule der Zukunft, beispielsweise dem Betrieb bei höheren Temperaturen, standhalten könnten. Die aus diesem Projekt gewonnenen Erkenntnisse werden eine wichtige Grundlage dafür sein, Aluminium-Kupfer-Bonddrähte zu fertigen und weiterzuverarbeiten.

Wie sieht die Zukunft des Drahtbondens aus? Wird sie auch in fünfzehn Jahren noch relevant sein?

Martin Schneider-Ramelow: Dazu kann ich Ihnen eine Anekdote erzählen: Als ich vor 22 Jahren hier am Fraunhofer IZM begann, sagte Professor Reichl, der damalige Institutsleiter und dessen Gründer, zu Professor Lang, seinem späteren Nachfolger und damaligen Leiter der Drahtbond-Gruppe, er solle sich nach einem neuen Forschungsinteresse umsehen, weil das Drahtbonden bald tot sei. Und doch werden heute grob geschätzt über 75 Prozent der mikroelektronischen Produkte drahtgebondet, eben weil diese Technologie so flexibel und kostengünstig ist.

Ich gehe also davon aus, dass diese Technologie auch in Zukunft relevant bleiben wird. Das Drahtbonden wird erhebliche Fortschritte mit dünneren Standarddrähten machen, unterstützt durch eine größere Auswahl an verschiedenen und hochpräzisen Maschinen. Innovationen sind bereits im Gange, insbesondere auf dem Gebiet des Flip-Chip-Bondens, der Chiplets oder der Einbettungstechnologien. Aber all dies wird Zeit brauchen.

Herr Professor, herzliche Dank für das Gespräch.

Abdruck mit freundlicher Genehmigung des Fraunhofer IZM.