Neue Potenziale für Elektrofahrzeuge

Entwicklung von Onboard-Ladegeräten für künftige Elektrofahrzeuge

Fortsetzung des Artikels von Teil 1

Vorteile der TSC-Technologie voll nutzen

Infineon Technologies hat die QDPAK-Bauteile so konzipiert, dass sie die Vorteile der TSC-Technologie voll nutzen und eine Reihe von Eigenschaften aufweisen, die für viele Anwendungen vorteilhaft sind. Mit einer nominellen Grundfläche von 20,96 × 15,00 mm2 und einer einheitlichen Höhe von 2,3 mm in der gesamten Serie lassen sich die Bauteile einfach montieren und leicht in bestehende Systeme integrieren. Darüber hinaus können QDPAK-Bauteile hohe Leistungen von bis zu 35 W handhaben – abhängig von den thermischen Schnittstellen und dem gesamten Kühlsystem.

Sie verfügen über mehrere Pins für die Drain- und Source-Anschlüsse – das ist speziell für Hochstromanwendungen von Vorteil. Zudem bietet ihr Layout mit symmetrischen, parallelen Leiterbahnen eine hohe mechanische Stabilität, es erleichtert die Montage und Tests. Außerdem verbessert ein Kelvin-Source-Pin die Effizienz (Bild 4).

Jobangebote+ passend zum Thema

Neuer JEDEC-Standard für Hochspannungs-MOSFETs

Vor Kurzem wurden die QDPAK- und DDPAK-Top-Side-Cooling-Gehäuse (TSC) von Infineon als JEDEC-Standard registriert. Es ist anzunehmen, dass die neue Registrierung nach dem MO-354-Standard aufgrund der genannten Vorteile der TSC-Technologie eine bedeutende Rolle dabei übernehmen wird, wenn zukünftige industrielle und Automotive-Hochspannungs-Anwendungen auf Plattformen mit Top-Side-gekühlten Designs realisiert werden. Eine breite Einführung von TSC in neue Designs aufgrund von Standard-Gehäuse und Standard-Grundfläche bietet OEM-Herstellern eine größere Flexibilität, um ihre Produkte am Markt zu differenzieren und die Leistungsdichte auf ein neues Niveau zu heben.

Dank ihrer Vorteile, die sie auf Bauteil- und Systemebene haben, können moderne Top-Side-gekühlte Gehäuse die anspruchsvollen Anforderungen neuester Hochspannungsdesigns erfüllen. Durch die Registrierung wird die herstellerübergreifende Pin-zu-Pin-Kompatibilität gewährleistet, womit eines der wichtigsten Designprobleme der OEMs bei Hochspannungsanwendungen überwunden wird.

Zudem wird die Standardhöhe von 2,3 mm für QDPAK- und DDPAK-SMD-TSC-Gehäuse den Designprozess für Anwendungen wie Onboard-Ladegeräte und DC-DC-Wandler vereinfachen, da alle SMD-TSC-Bauteile die gleiche Höhe aufweisen. Im Vergleich zu bestehenden Ansätzen, die eine 3D-Kühlungssystem erfordern, verkürzen sie Designprozesse und reduzieren die Kosten für die Kühlung des Systems.

Um den Übergang von der TO220- und TO247-THD-Bauweise zu erleichtern, hat Infineon außerdem QDPAK- und DDPAK-SMD-Bauteile entwickelt, die gleichwertige thermische Eigenschaften bei verbesserter elektrischer Leistung bieten.

Optimierte Montageprozesse

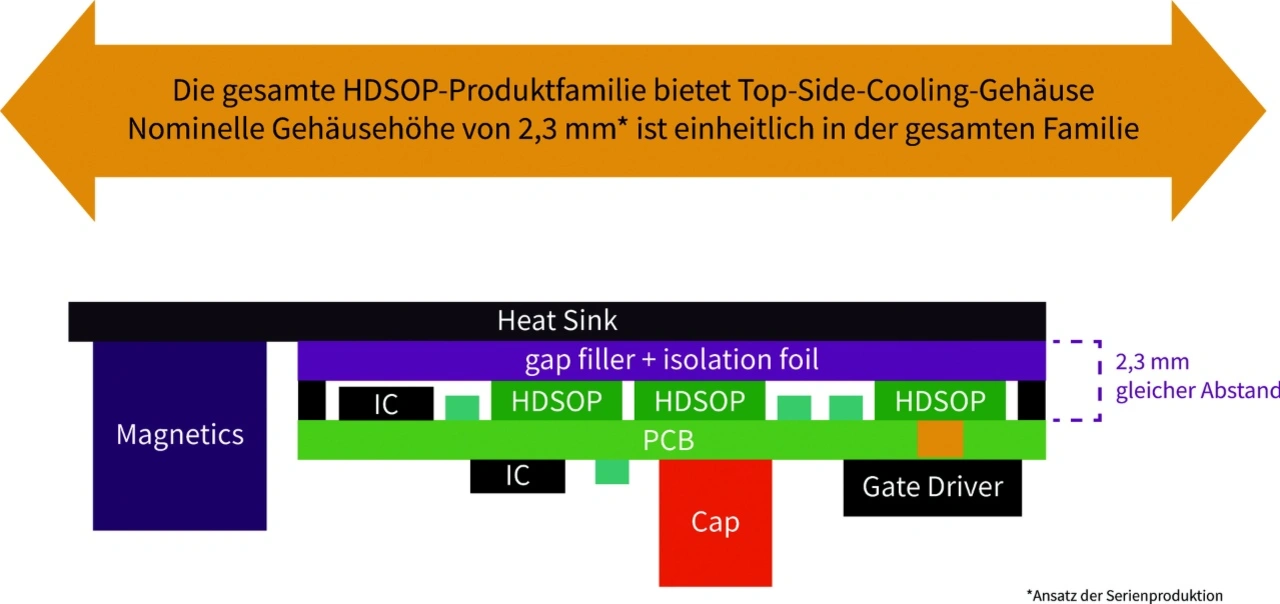

Leistungsbauteile, zugehörige Kühlkörper und andere Komponenten mit geringer Bauhöhe werden normalerweise auf der Oberseite einer Leiterplatte platziert. Größere Bauteile befinden sich dagegen typischerweise auf der Unterseite. Um die Anbringung von Kühlplatten zu vereinfachen, hat Infineon HDSOP-Bauteile mit einer einheitlichen Höhe von 2,3 mm entwickelt. Dieses Gehäusemerkmal erlaubt den Einsatz optimierter Kühlkörper selbst dann, wenn innerhalb eines Designs unterschiedliche Leistungshalbleiter-Technologien zum Einsatz kommen (Bild 5).

Es gibt verschiedene Methoden für die thermische Bindung von Halbleitergehäusen mit der Kühlplatte. Am einfachsten und effektivsten ist es, einen thermisch leitenden Gap-Filler zwischen das Leistungsbauteil und den Kühlkörper einzubringen. Dieser Ansatz bietet den zusätzlichen Vorteil, dass der Produktionsprozess vollständig automatisiert werden kann. Der Gap-Filler sorgt für eine ausreichende elektrische Isolierung. Zudem kann mit einer zusätzlichen Isolierfolie die elektrische Sicherheit erhöht werden, ohne die thermische Performance wesentlich zu beeinträchtigen.

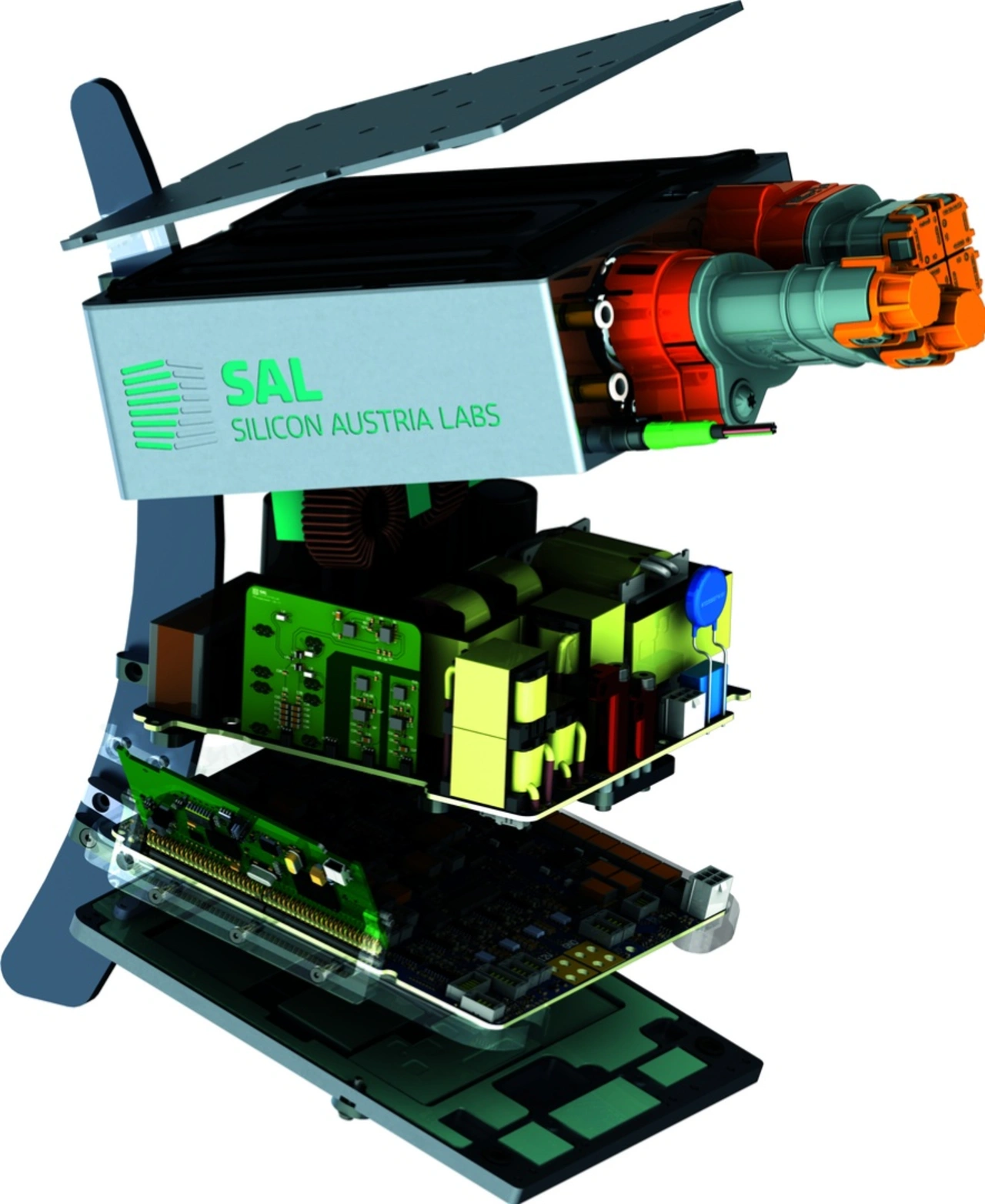

Moderne Referenz-OBC-Designs mit SiC und GaN

Infineon hat kürzlich mit Silicon Austria Labs (SAL), einer etablierten Forschungseinrichtung, kooperiert, um ein modernes 7-kW-OBC-Design für den Automobilbereich zu entwickeln. Im Rahmen des Projekts wird das Potenzial einer hohen Leistungsdichte durch den Einsatz von Siliziumkarbid (SiC) und einem innovativen Gehäuse mit Top-Side-Kühlung aufgezeigt.

Der OBC ist ein einphasiges, isoliertes und bidirektionales Ladegerät mit einem integrierten 12-V-Niederspannungsausgang (2,4 kW). Das Referenzdesign benötigt ein Volumen von ca. 3,2 kW/l (einschließlich Gehäuse und SteckverbBinder) und verwendet einen Top-Side-gekühlten 750-V-SiC-MOSFET und Top-Side-gekühlte Si-MOSFETs in der PFC. Damit lässt sich ein Gesamtwirkungsgrad von etwa 97 Prozent erreichen – einschließlich der Berücksichtigung von Leistungsfaktorkorrektur (PFC) und CLLC-Wandler (Bild 6).

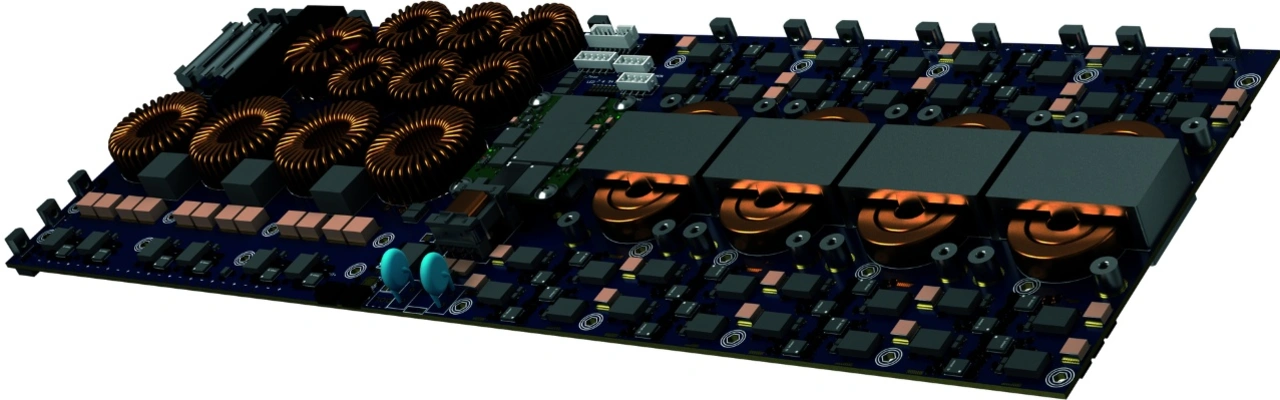

Um die Leistungsdichte noch weiter zu erhöhen, hat Infineon in Zusammenarbeit mit dem Power Electronic Systems Laboratory der ETH Zürich ein modernes OBC-Design entwickelt, das auf der GaN-HEMT-Technologie basiert. Mit diesem neuen Ansatz lässt sich ein OBC realisieren, der hinsichtlich seiner extrem hohen Leistungsdichte neue Maßstäbe in der Industrie setzt.

Durch neue Steuerungs- und Modulationsverfahren wird zusammen mit der herausragenden Leistung von GaN-HEMTs unter verschiedenen Schaltbedingungen beim finalen Ladegerät, das Abmessungen 17,8 × 400 × 140 mm3 aufweist, eine Leistungsdichte von 10 kW/l erzielt. Dieses Ergebnis bestätigt eindrucksvoll, dass mit der richtigen Kombination aus Technologie, Packaging und Topologie noch höhere Leistungsdichten als bisher erreicht werden können.

Allerdings müssen noch einige Herausforderungen bewältigen werden, bevor diese Technologie in die Massenproduktion überführt werden kann. In den R&D-Abteilungen von Infineon und anderen bedeutenden Akteuren aus der Industrie wird derzeit an der Lösung der noch anstehenden Herausforderungen gearbeitet, um das gesamte Potenzial der GaN-Technologie marktreif zu machen.

Da die Nachfrage nach höherer Leistungsdichte weiter steigt, sind Designs wie der GaN-basierte Super-High-Density-OBC sehr vielversprechend, da er die Anforderungen erfüllen kann. Die Branche erwartet mit Spannung die erfolgreiche Markteinführung von GaN in den kommenden Jahren – damit wird eine neue Ära leistungsstarker und energieeffizienter EV-Ladesysteme eingeleitet.

Relevante Komponenten

Nach wie vor ist es eine Herausforderung, praktikable OBCs mit einer Leistungsdichte von 10 kW/l zu realisieren. Hier hat Infineon durch den Einsatz seiner innovativen Wide-Bandgap-Bauteile und Packaging-Technologien erhebliche Fortschritte erzielt. Durch die Kombination dieser Technologien hat Infineon bereits erfolgreich Prototyp-Referenzdesigns mit hohen Leistungsdichten entwickelt. Einen vollständigen Überblick über Infineons WBG-Portfolio erhalten Sie unter bit.ly/3l29gXZ.

Da bei Elektrofahrzeugen die Entwicklung hin zu höheren Wirkungsgraden immer weiter voranschreitet, wird auch der Bedarf an höherer Leistungsdichte in OBCs noch kritischer werden als bisher angenommen. Alle Informationen zu Infineons Angebot für (H)EV-Bord-Batterieladegeräte finden Sie unter bit.ly/3F44JLh.

- Entwicklung von Onboard-Ladegeräten für künftige Elektrofahrzeuge

- Vorteile der TSC-Technologie voll nutzen