Neue Potenziale für Elektrofahrzeuge

Entwicklung von Onboard-Ladegeräten für künftige Elektrofahrzeuge

Erhöhte Reichweiten sind entscheidend für den Markterfolg von Elektrofahrzeugen. Parallel dazu kommt es darauf an, Gewicht und Volumen zu reduzieren. Auf dem Weg zu effizienteren Elektrofahrzeugen sind darum kleine und leichte Onboard-Ladegeräte von entscheidender Bedeutung.

Elektrofahrzeuge werden immer beliebter. Damit steigt auch der Bedarf an effizienten und zuverlässigen Onboard-Ladegeräten (OBCs). Aufgrund von Vorschriften, die ständig überarbeitet und aktualisiert werden, ist die Entwicklung dieser Ladegeräte eine echte Herausforderung – sowohl in Bezug auf Effizienz als auch hinsichtlich der Netzintegration.

Um die Herausforderung zu meistern, müssen Ingenieure und Hersteller auf Dauer innovativ sein und neue Technologien entwickeln. Nur so können sie sicherstellen, dass ihre Ladegeräte immer den neuesten Industriestandards entsprechen.

Um wettbewerbsfähig zu bleiben, verfolgen Designer bei der Entwicklung von Onboard-Ladegeräten ehrgeizige Ziele, zum Beispiel wenn es um die Erhöhung der Leistungsdichte geht. Während Designs nach dem Stand der Technik früher eine Leistungsdichte von weniger als 2 kW/l aufwiesen, wird heute eine Leistungsdichte von 4 kW/l angestrebt. Mehr noch: Es könnte sein, dass der Wert bis zum Ende des Jahrzehnts 6 kW/l übersteigt. Um dieses Ziel zu erreichen, sind vielfältige neue Ansätze erforderlich.

Diese berücksichtigen auch den Einsatz von Wide-Bandgap-Halbleitern in neuen Schaltungstopologien und Fortschritte beim Packaging der Onboard-Baugruppen.

In diesem Artikel beschreibt das Autorenteam die aktuellen Herausforderungen, mit denen OBC-Designer konfrontiert sind, und wie sie Wide-Bandgap-Bauteile auf neue Art und Weise nutzen können. Dazu untersucht der Artikel, wie beim Packaging von Bauteilen mit effektiven thermischen Konzepten und entsprechenden Montagetechniken die OBC-Leistungsdichte deutlich steigerbar ist. Schließlich stellt der Artikel zwei Referenzdesigns vor, die die Grenzen der derzeit erreichbaren Leistungsdichte ausreizen, und er zeigt auf, wie noch höhere Werte erreicht werden können.

Jobangebote+ passend zum Thema

OBC-Designer müssen Leistung, Größe und Effizienz in Einklang bringen

Ein OBC spielt in Elektrofahrzeugen eine zentrale Rolle, da er Wechselstrom aus dem Netz in Gleichspannung umwandelt, um die Batterie für den Antrieb zu laden. Wenn der OBC jedoch nicht in Gebrauch ist, können sich dessen Größe und Gewicht negativ auf die Reichweite des Fahrzeugs auswirken. Hersteller von Elektrofahrzeugen stellt das vor große Herausforderungen (Bild 1):

- Steigender Bedarf an höheren Leistungsklassen

- Erhöhung der Leistungsdichte zur Verkleinerung von Größe und Gewicht des OBC und zur Vergrößerung der Reichweite des Elektrofahrzeugs

- Maximierung der Effizienz, um eine höhere Leistungsdichte zu erzielen und die Ladezeit zu verkürzen

- Gewährleistung eines bidirektionalen Betriebs für Netzstabilität und als Backup

- Bewältigung immer höherer Batteriespannungen (von 400 V auf 800 V), um den Strom und die damit verbundene Erwärmung von Kabeln und Steckern zu verringern

- Ausbalancieren von Leistung und Kosten, um Marktanforderungen zu erfüllen

Wenn all diese Hürden überwunden werden, können OBC-Konstrukteure das Design von Elektrofahrzeugen optimieren. Dann wird es ihnen gelingen, effizientere, leistungsfähigere und kostengünstigere Produktmodelle zu entwickeln, die den gesteigerten Anforderungen der Anwender und der Fahrzeugindustrie entsprechen.

Entwicklung von Bauteilen mit Wide-Bandgap-Topologie

Angesichts des rasanten technologischen Fortschritts sind Entwickler auf Wide-Bandgap-Technologien angewiesen, um die in Bild 1 genannten Herausforderungen meistern zu können. Dabei werden insbesondere die Vielseitigkeit und die hervorragenden Fähigkeiten der Wide-Bandgap(WBG)-Technologien zweifellos eine entscheidende Rolle spielen. Zwar werden die Technologien bereits erfolgreich eingesetzt, doch die Entwickler erforschen ständig neue Anwendungsmöglichkeiten.

Geleitet vom Trend zu höheren Leistungsklassen, verändern sich derzeit Topologien und die Strategien zur Implementierung. Um beispielsweise die Leistungsdichte in aktuellen Bauteilen zu verbessern und den Bedarf an passiven Komponenten zu verringern, setzen Designer immer häufiger effiziente, aktive Gleichrichter sowie schnell schaltende Topologien ein.

In solchen Fällen beschränken sich die Vorteile der WBG-Technologien nicht auf ihre herausragende Effizienz – auch ihre Vielseitigkeit kommt zum Tragen. Ihr großer Spannungsbereich berücksichtigt verschiedene Batteriespannungen und ihr Design die vorhandenen dreiphasigen Topologien. Deshalb sind sie für eine Vielzahl von Anwendungen geeignet. Somit können Designer an neuen Topologien forschen – und das führt zu weiteren Innovationen in der Leistungselektronik.

Gehäuse-Innovationen mit Top-Side-Kühlung verbessern Wärmemanagement

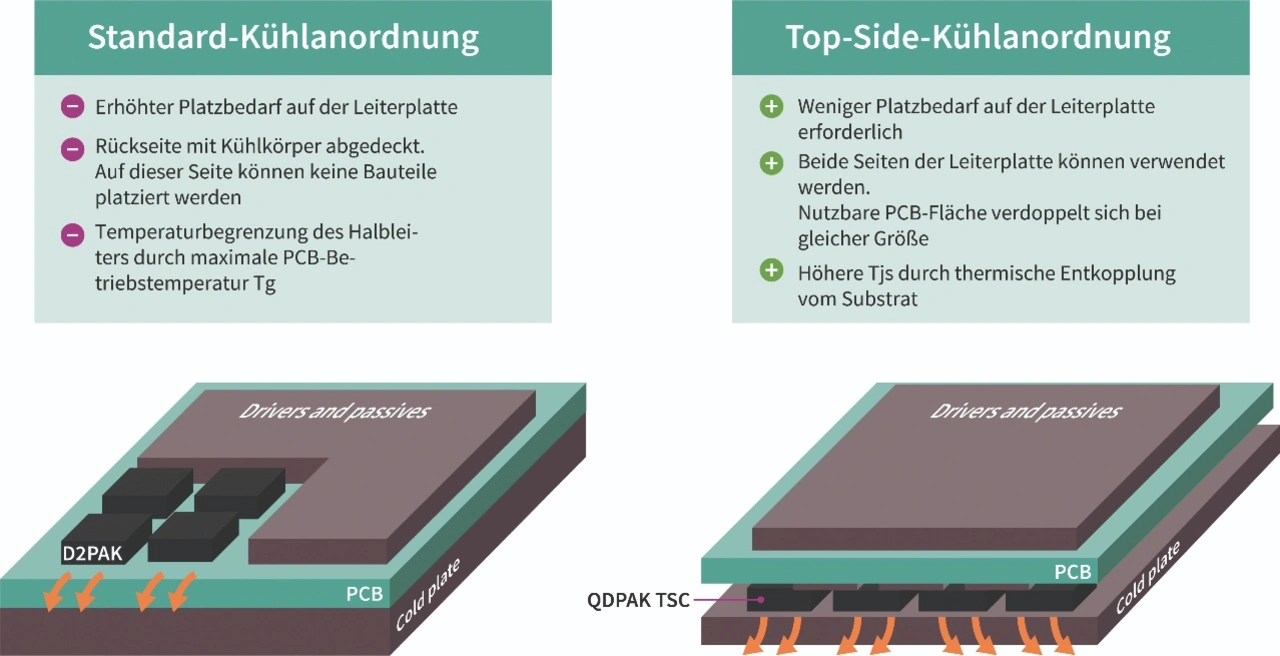

Bei oberflächenmontierten elektronischen Hochleistungsbauteilen (SMD) wird die Wärme in der Regel vom Bauteil vertikal nach unten zur Leiterplatte (PCB) geleitet, die mit einer Kühlplatte verbunden ist. Dieses als »Bottom-Side-Cooling« bezeichnete Konzept ermöglicht einen guten Kompromiss zwischen der thermischen Leistung und der Nutzung der Leiterplattenfläche.

Infineon hat ein Konzept für ein neues Gehäuse entwickelt, mit dem diskrete Halbleiter und Leistungs-ICs von oben gekühlt werden können (Top-Side-Cooling, TSC). Das bringt weitere Vorteile beim Design von OBCs.

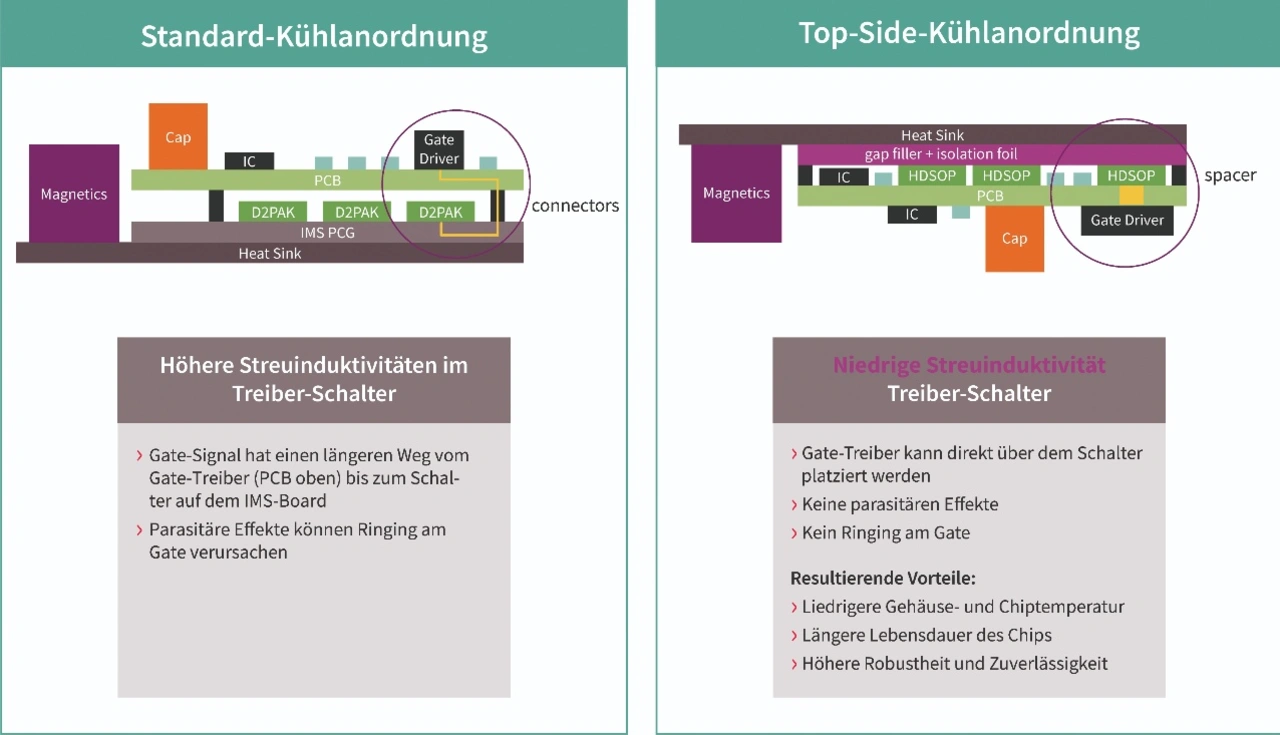

Beim standardmäßigen Bottom-Side-Cooling wird in der Regel eine Kühlplatte auf der Unterseite der Leiterplatte angebracht. Diese Konfiguration bewirkt, dass die Platzierung der Komponenten auf eine Seite der Leiterplatte beschränkt ist, wodurch sich die erzielbare Leistungsdichte halbiert. Außerdem sind die Halbleiterbauteile thermisch mit der Leiterplatte verbunden, weshalb sie die gleiche Temperatur wie die Leiterplatte haben. Da jedoch die maximale Betriebstemperatur der Leiterplatte (Tg) niedriger ist als die Betriebstemperatur der meisten Leistungsbauteile, können diese Vorteile nicht voll genutzt werden, wie Bild 2 zeigt.

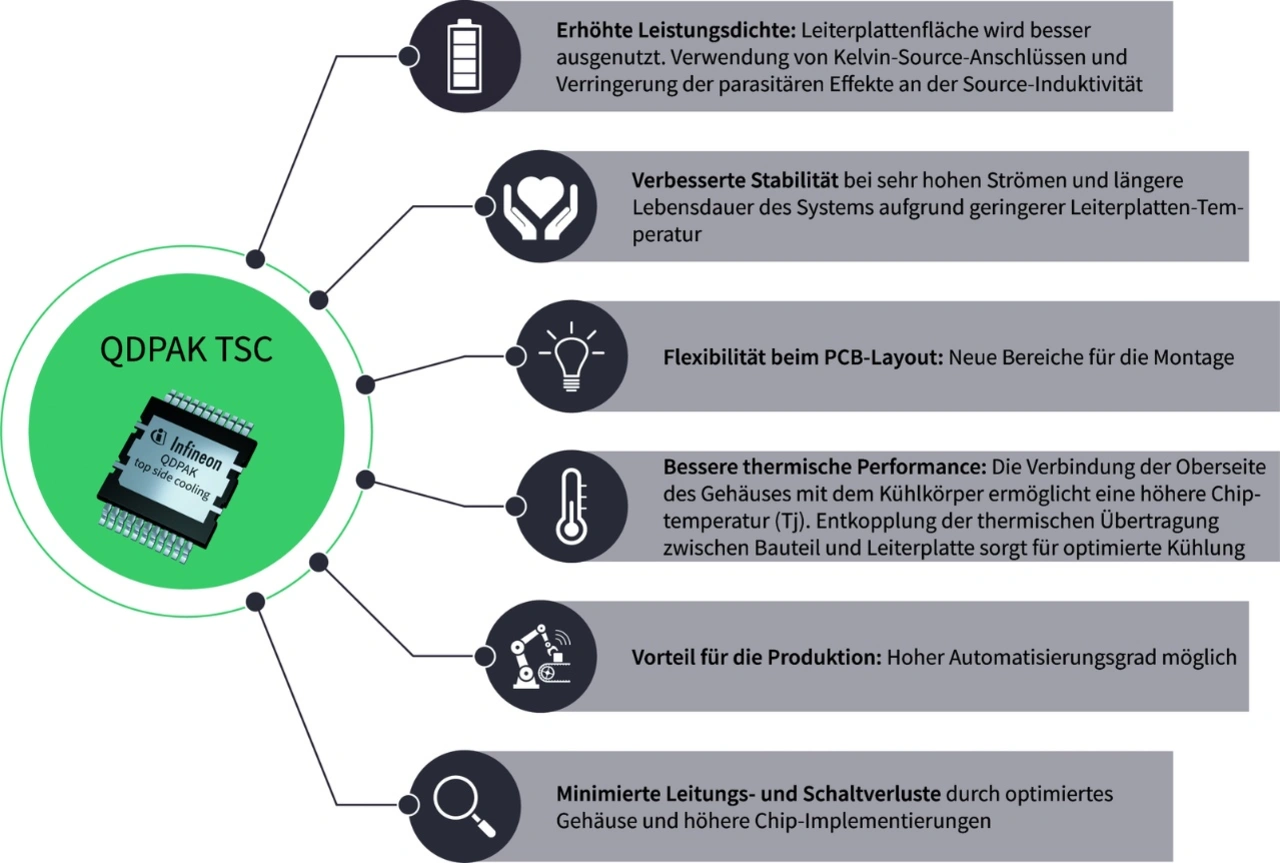

Durch den Einsatz der TSC-Technologie können Leistungskomponenten effizient gekühlt werden, indem eine Kühlplatte auf ihre Oberseite aufgebracht wird. Das ermöglicht die Platzierung von Komponenten auf beiden Seiten der Leiterplatte und stellt sicher, dass Halbleiterbauteile über ihren gesamten Temperaturbereich gut miteinander funktionieren. Designs mit einem isoliertem Aluminium-Kühlkörper (Insulated Metal-Substrate, IMS) können zwar die Leistung verbessern, führen jedoch oft zu Multiplatinen-Baugruppen, die den IMS ausschließlich für die Leistungsbauteile verwenden.

Gleichzeitig erfordern die Treiber und passiven Komponenten eine zusätzliche FR4-Platine. Dieses Konzept kann die Komplexität sowohl des Designs als auch der Herstellung erheblich erhöhen. Deshalb ist TSC ein besserer und praktischerer Ansatz, um die Leistungsdiche zu maximieren und gleichzeitig die Produktionskosten zu senken.

Hinsichtlich der Ableitung von Wärme ist der Wärmewiderstand in der Verbindung von Halbleiter und Kühlplatte ein wichtiger Aspekt im thermischen Design. In thermischen Simulationen hat sich gezeigt, dass die TSC-Technologie wesentlich effektiver ist als BSC. Im Vergleich zu BSC mit einem IMS verbessert TSC die thermische Leistung um 35 Prozent; zugleich ist sie günstiger. Entscheidender Vorteil der TSC-Technologie ist, dass alle Komponenten auf einer einzigen Leiterplatte doppelseitig platziert werden können.

Durch diese Anordnung kann ein Bauteil direkt gegenüber seinem Treiber positioniert werden. Auf diese Weise verringern sich die parasitären Effekte auf der Leiterplatte, und die Systemleistung verbessert sich. Darüber hinaus trägt die TSC-Technologie dazu bei, dass sich die elektrische Belastung der Leistungskomponenten reduziert und sich ihre Lebensdauer somit erhöht (Bild 3).

- Entwicklung von Onboard-Ladegeräten für künftige Elektrofahrzeuge

- Vorteile der TSC-Technologie voll nutzen