Folien-Kondensatoren

EMI-Kondensatoren für xEV-Systeme prüfen

Prüfnorm für EMI-Kondensatoren ist die IEC 60384-14. Bei Automobilanwendungen ist zudem die AEC-Q200 zu berücksichtigen. Dieser Artikel gibt Hinweise darauf, welche Tests für xEV-Anwendungen gefordert werden können und welche Norm für welchen Test heranzuziehen ist.

Kondensatoren zur EMI-Entstörung filtern unerwünschte leitungsgebundene Transienten zur oder von der Energiequelle sowie zu oder von benachbarten Systemen. Maßgebliche Referenz für Prüfung und Zertifizierung dieser Unterkategorie von Kondensatoren ist seit dem letzten Jahrhundert die IEC 60384-14 (Festkondensatoren zur Unterdrückung elektromagnetischer Störungen und für den Netzanschluss).Sie wird gemeinhin in einer Vielzahl von Endanwendungen benötigt: LED-Beleuchtung, Unterhaltungselektronik, Solar-Wechselrichter, Stromversorgungseinheiten um nur einige davon zu nennen, und heutzutage auch zunehmend in bestimmten xEV-Systemen, die an ein Stromnetz angeschlossen sind, beispielsweise in Onboard-Ladegeräten, DC-DC-Wandlern und Filtern.

Hauptsächlich adressiert die IEC 60384-14 Anwendungen, die an das Wechselstromnetz mit 50/60 Hz als primäre Oberschwingung und vielleicht einigen kleineren überlagerten Oberschwingungen höherer Frequenz angeschlossen sind. Allerdings können diese Anwendungen auch an andere Stromquellen wie Batterien oder Solarzellen angeschlossen werden, um bestimmte Sicherheitsanforderungen zu erfüllen. Manchmal finden sich EMI-Kondensatoren in Ausgangsfiltern, die dem Inverter nachgeschaltet sind und einen höheren Anteil an hochfrequenten Oberschwingungen aufweisen. Dies ist ein Beispiel für einen Aspekt, der von der IEC 60384-14 nicht ausdrücklich berücksichtigt wird.

Dagegen handelt es sich bei der AEC-Q200 um eine Referenznorm und eine Qualifizierung für Belastungsprüfungen für passive Bauelemente in Automobilanwendungen. Obwohl sie Methoden und Anforderungen für das Testen von Folien-Kondensatoren enthält, fehlt es ihr an spezifischen Informationen über das System, die Position des Schaltkreises oder die zulässigen Drifts. Diese Informationen sollte der Anwender der Komponenten in einer separaten Spezifikation bereitstellen.

Einige Anwender im xEV-Segment benötigen möglicherweise keine vollständige Zertifizierung nach IEC 60384-14, weil sie für ihr spezifisches System einfach nicht verlangt wird oder weil es nicht an das Stromnetz angeschlossen ist. Allerdings benötigen sie möglicherweise eine Kombination aus AEC-Q200-Konformität und einigen spezifischen Sicherheitsprüfungen nach IEC 60384-14 (z.B. Hochspannungstest, Impulsspannungstest). Damit möchten sie sicherstellen, dass der Kondensator die erwartete Last des Gesamtsystems ordnungsgemäß bewältigen kann, wenn er nach höheren Standards getestet wird.

Zusammenfassend kann man sagen, dass es drei Ansätze für die Qualifizierung von EMI-Kondensatoren für xEV-Systeme gibt:

➔ ausschließlich nach der IEC 60384-14

➔ IEC 60384-14 und AEC-Q200 oder

➔ eine Auswahl aus beiden Normen.

Darüber hinaus ist nicht nur darauf zu achten, ob die Prüfungen nach den Sicherheitsprüfungen auf Leiterplattenebene und den Sicherheitsanforderungen für die Endanwendung richtig ausgewählt wurden. Außerdem ist für jede Prüfung sicherzustellen, dass die vorgegebene Parameterabweichung akzeptabel ist. Dies gewährleistet den ordnungsgemäßen Betrieb des gesamten Systems über dessen gesamte Lebensdauer.

Jobangebote+ passend zum Thema

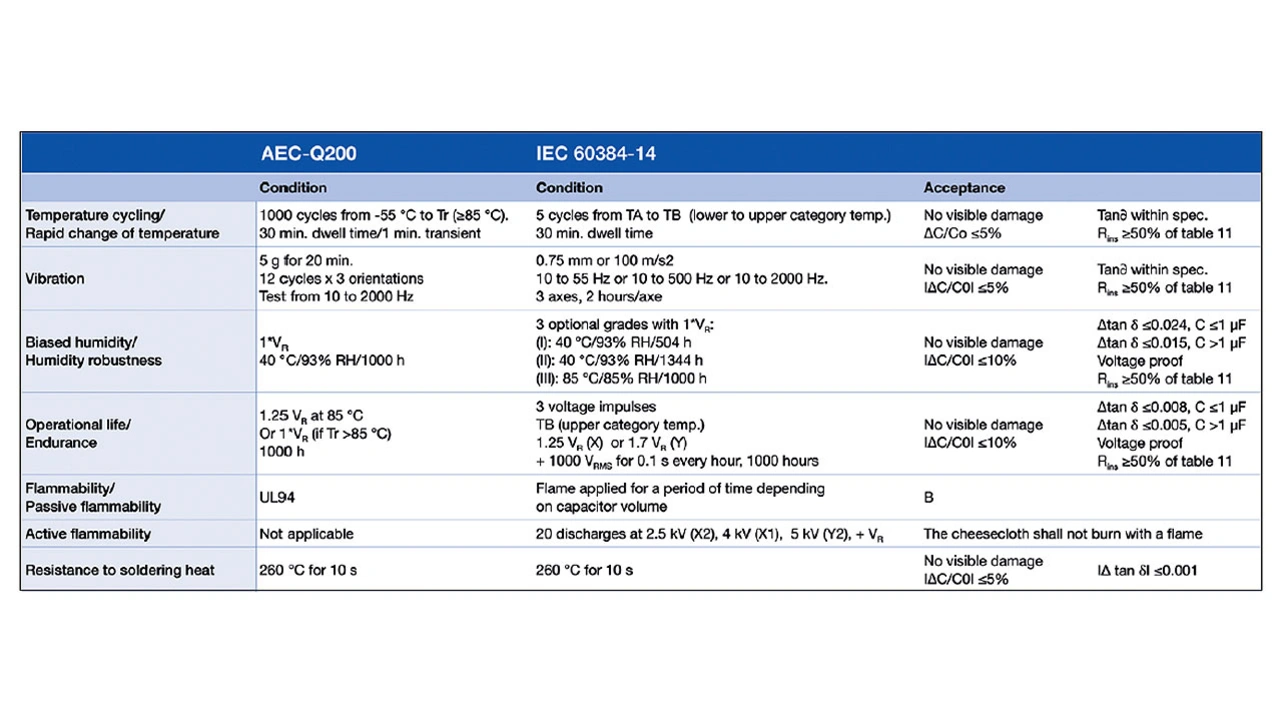

Grenzen der Richtlinien

Tabelle 1 umfasst eine relevante Auswahl der Prüfkriterien für Folien-Kondensatoren aus beiden Normen und stellt sie einander gegenüber. Ein erster Unterschied ist, dass sich die AEC-Q200 auf eine Spezifikation des Lieferanten oder des Anwenders bezieht, während die IEC 60384-14 auf feste Grenzwerte verweist. Das ist kein Widerspruch, denn die Spezifikation des (Kondensator-)Lieferanten selbst bezieht sich in der Regel auf die IEC-Kriterien (oder noch strengere).

Darüber hinaus müssen die Anwender von Kondensatoren auch berücksichtigen, wie sich diese spezifischen Drifts und Grenzwerte auf ihre Systeme auswirken, wie die folgenden Beispiele zeigen:

➔ Ein Absinken der Kapazität um 10 Prozent ist bei einer Wechselspannungsanwendung möglicherweise unkritisch, da es die Grenzfrequenz nicht wesentlich beeinflusst. Bei anderen Anwendungen, die einen stabilen Kapazitätswert oder eine symmetrische Spannung erfordern (etwa einem Sternanschluss oder kapazitive Stromversorgungen), könnte dies jedoch dazu führen, dass die Schaltung nicht richtig funktioniert.

➔ Ein niedriger Isolationswiderstand ist für einen einzelnen Kondensator möglicherweise nicht entscheidend. Sind allerdings mehrere im System parallelgeschaltet, kann der Ableitstrom für das Gesamtsystem den Grenzwert überschreiten.

➔ Steigt der Verlustfaktor tan δ, steigt die Verlustleistung (und damit die Selbsterwärmung des Kondensators) direkt proportional zum Quadrat des Effektivwerts des Stroms IRMS über der Frequenz. Bei 50/60 Hz und niedrigem Effektivwert verursacht dies möglicherweise keine Probleme, aber bei hohem IRMS und/oder hoher Frequenz kann das Bauteil überhitzen.

Sowohl die in der IEC 60384-14 angegebenen Grenzwerte für den Isolationswiderstand und Verlustfaktor (tan δ) haben einen allgemeinen Geltungsbereich und gelten für verschiedene Kondensatortechnologien, Materialien (wie beispielsweise Keramik, Polypropylen, Polyester, Papier um hier nur einige zu nennen) und Kapazitätsbereiche. In der Praxis unterscheiden sich jedoch Eigenschaften wie dielektrische Verluste, Ableitstrom oder Temperaturkoeffizient je nach Technologie. Daher muss sorgfältig geprüft werden, inwieweit die Leistungsmerkmale des Kondensators auf die jeweiligen Tests zutreffen.

Zunächst einmal ist die tatsächliche Parameterdrift genau zu überprüfen, wenn ein bestimmter Test repräsentativ ist oder ein Test mit beschleunigten Stressoren möglich ist. Dadurch lassen sich die Folgen dieser Drift in der realen Anwendung berücksichtigen. Um die Robustheit zu validieren, können zum Beispiel Teile der oben erwähnten Qualifikationstests (Ausreißer oder Maximalwerte) verwendet und im realen System getestet werden.

Falls der Test selbst so anspruchsvoll ist, dass er andere Ausfall- oder Alterungsmechanismen hervorruft als die, die in der Praxis tatsächlich auftreten, ist es nicht angebracht, die Auswirkungen dieser Drifts in der realen Anwendung so umfangreich zu berücksichtigen. In einem solchen Fall sollten nur bisherige Messergebnisse verwendet werden. Ein guter Ansatz ist es, die Drifts im aktuellen Test mit denen in früheren Tests mit ähnlichen Komponenten zu vergleichen. Zeigt der Kondensator ein deutlich schlechteres Verhalten? Wenn ja, sollten die Probleme und möglichen Auswirkungen auf die Anwendung sehr sorgfältig untersucht werden.

Temperaturzyklen

Eindeutig zu wenig für Automobilanwendungen, sind die in der IEC 60384-14 geforderten fünf Temperaturzyklen. Dagegen sind eintausend Zyklen im Schocktest nach AEC-Q200 von -55 °C bis +85 °C oder eine maximale Temperaturkategorie mit einem einminütigen Transienten ein gut etablierter beschleunigter Test für Kondensatoren in solchen Anwendungen. In der Praxis scheint dies eine große Herausforderung zu sein, da die Masse des Gesamtsystems die Temperaturschwankungen in diesen kleinen Komponenten abmildert. Dennoch ist dieser Ansatz gut geeignet, um das Verhalten verschiedener Materialien bei schnellen Temperaturschwankungen auf der Grundlage früherer Testdaten zu bewerten.

Dies ist zum Beispiel nützlich, wenn es um das Testen neuartiger Materialien (Gehäuse, Anschlüsse oder Dielektrika) oder um das Testen des Kontakts zwischen Dielektrikum (Polymerfilm) und Metallen (Elektroden und Anschlüsse) geht.

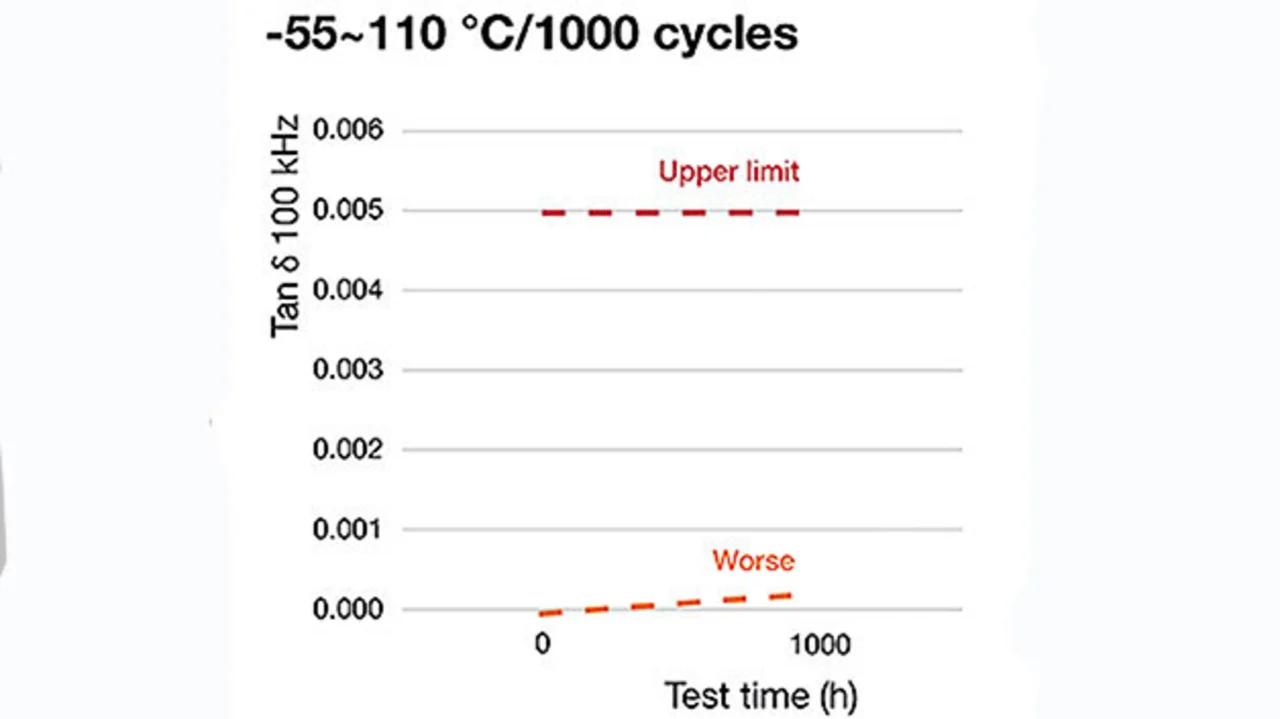

Bild 1 zeigt die Messergebnisse eines etablierten Produkts für Automobilanwendungen (TDK B3267*P*, 630 V). Dessen Verlustfaktor tan δ steigt nur geringfügig an und liegt deutlich unter den verbindlichen Grenzwerten.

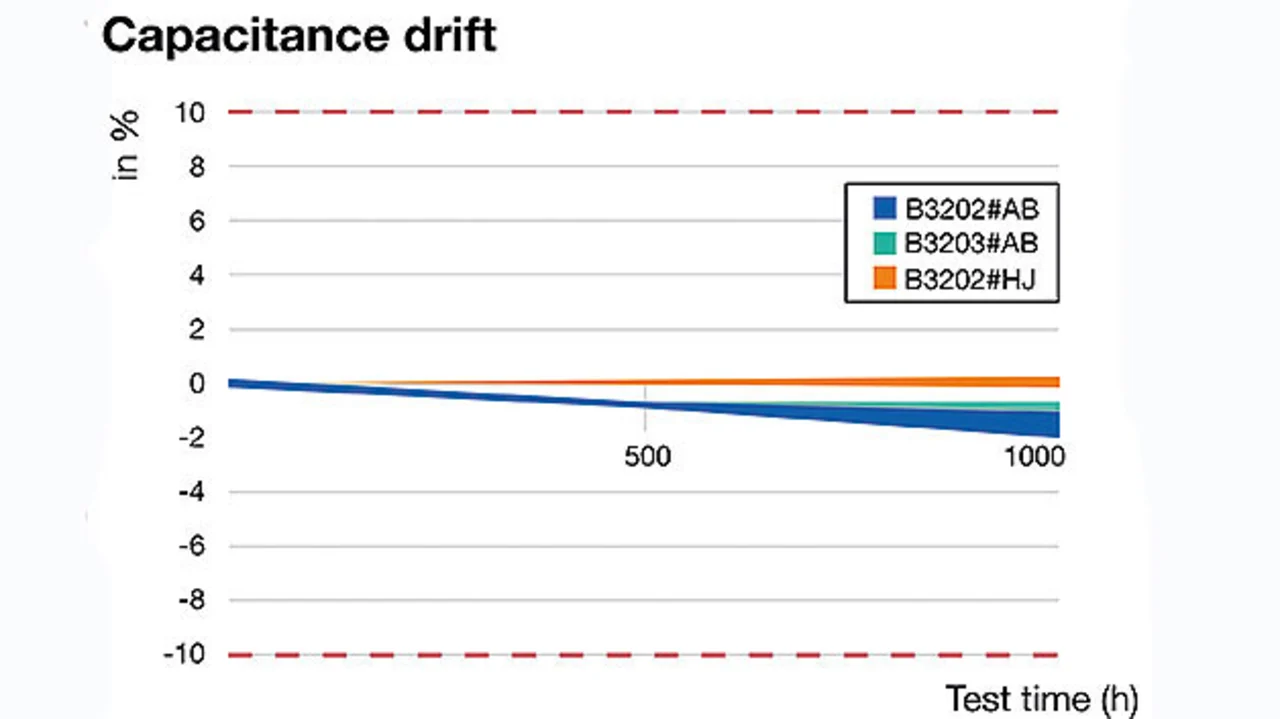

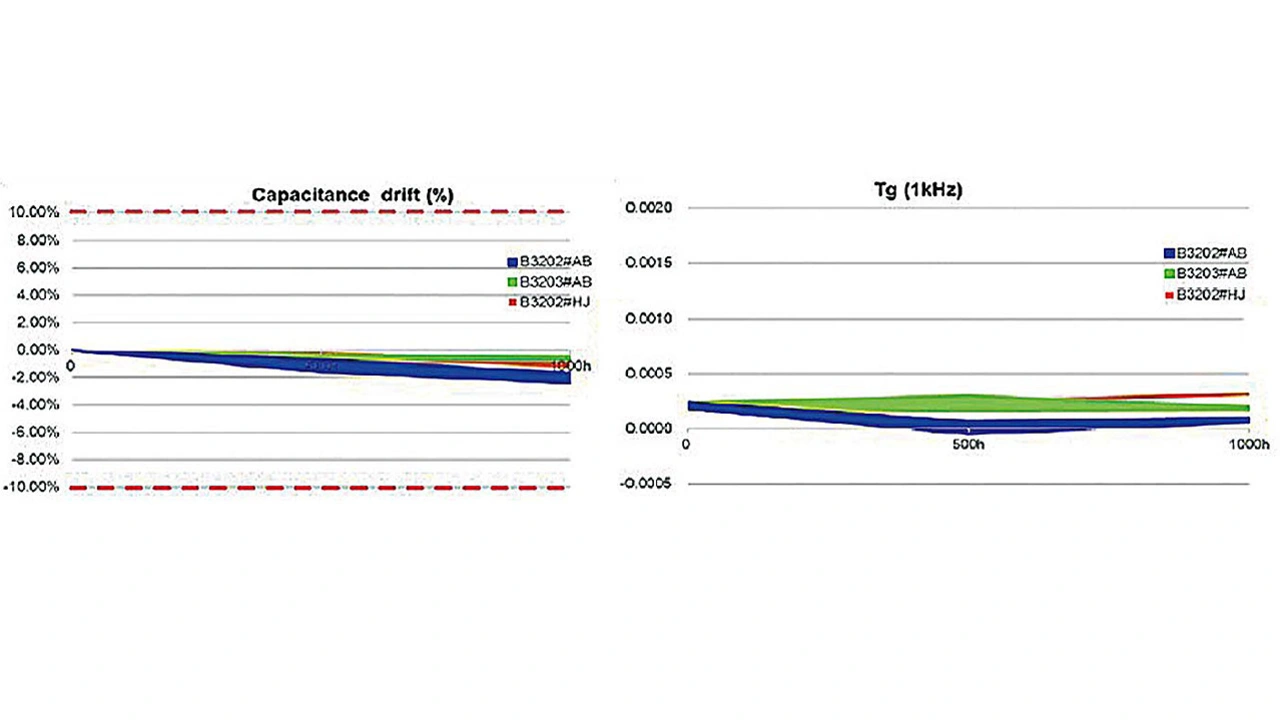

Bild 2 vergleicht drei Folien-Kondensatoren von TDK für 1000 Zyklen von -55 °C bis +110 °C (AEC-Q200). Dabei zeigt sich, dass die Kapazität aller drei Kondensatoren sehr stabil ist (stabiler als die der speziell für Automobilanwendungen entwickelten B3203*AB* und der neueste B3202*H*).

Rütteltest

Durchgeführt wird der Rütteltest auf Komponentenebene, wobei die Leiterplatte und die Montage nicht unbedingt mit dem endgültigen System übereinstimmen müssen. Daher ist er nicht repräsentativ für die Bedingungen, denen der Kondensator in der Praxis ausgesetzt sein kann. Dennoch ist es notwendig, sich grundlegend über seine Leistungsfähigkeit zu vergewissern, etwa ob die Anschlüsse belastbar genug sind. In diesem Zusammenhang wird die Performance immer mit Erfahrungswerten von Produkten verglichen, die sich bereits in Automobilanwendungen bewährt haben.

Feuchtigkeitsprüfung

Mit 1000 h Dauer liegt dieser AEC-Q200-Test genau in der Mitte zwischen Feuchtigkeitsgrad I (504 h) und Grad II (1344 h) der IEC 60384-14. Definieren lässt sich der Schweregrad S eines Feuchtigkeitstests als das Produkt aus ρ und FD. Dabei beschreibt ρ, wie viel Wasserdampf in der Luft enthalten ist und hängt sowohl von der relativen Luftfeuchte als auch von der Temperatur ab, und FD ist der thermische Beschleunigungsfaktor für die Diffusion.

In der Praxis (in einer offenen Umgebung) nimmt die relative Luftfeuchtigkeit mit steigender Lufttemperatur ab. Daher können Szenarien wie +85 °C/85 Prozent r.F. (relative Luftfeuchtigkeit) nur in einem abgedichteten Gehäuse mit eingeschlossener Luftfeuchtigkeit (etwa in einer Testkammer) oder für eine so kurze Zeit auftreten, dass keine Diffusion aus dem Gehäuse in die Umgebung stattfindet.

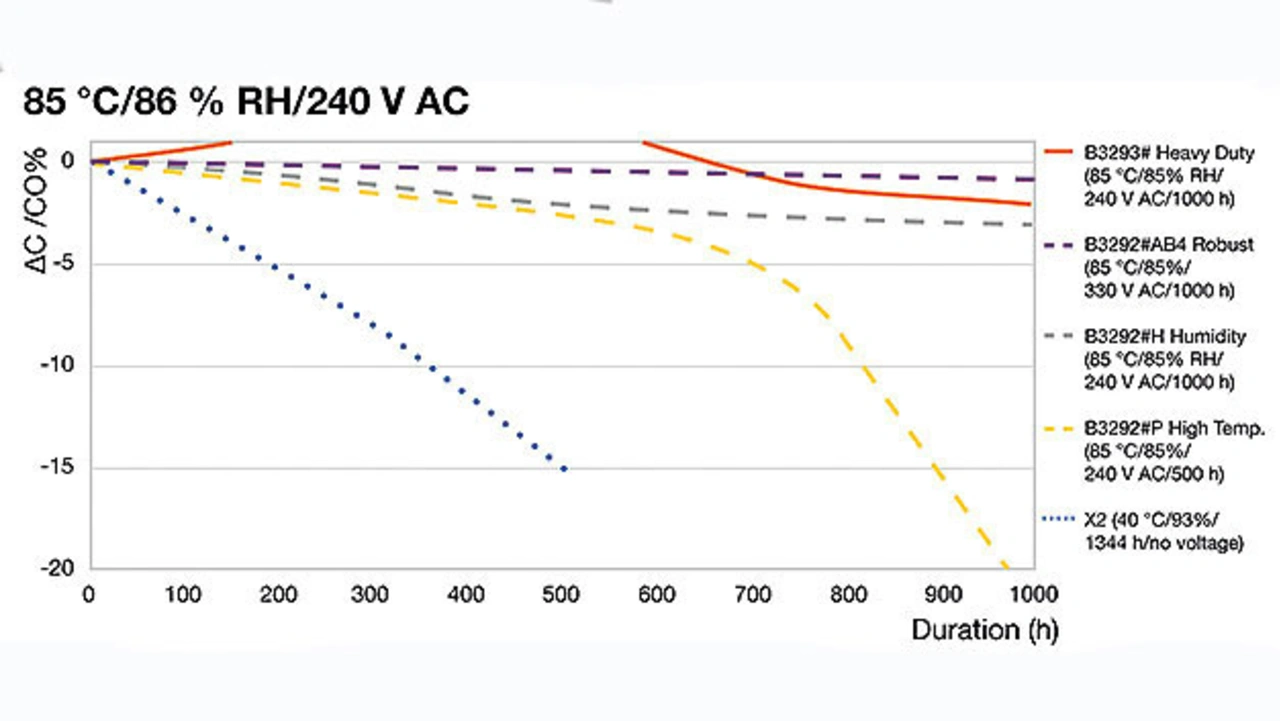

Daher ist +85 °C/85 Prozent r.F. (Bild 3) geeignet, um zu beurteilen, wie robust ein Gehäuse gegen Feuchtigkeit ist. Bei einem EMI-Kondensator führt dies jedoch zu wesentlich schwerwiegenderen Ausfällen als in der Realität, insbesondere wenn gleichzeitig eine Spannung anliegt. Dies zeigt Abbildung 4 anhand eines Kondensators der Serie X2 von TDK.

Stattdessen wäre +40 °C/93 Prozent RH ein sehr typisches Einsatzszenario. In einem solchen Fall sind die Parameterdrift und ihre Auswirkungen zu berücksichtigen. Unter Spannung steigt die Wahrscheinlichkeit von Teilentladungen exponentiell an, und zwar bei Wechselspannung stärker als bei Gleichspannung.

Wenn dieser Test also darauf abzielt, reale Bedingungen zu simulieren und die Parameterdrift und ihre Auswirkungen in der Anwendung genau zu überprüfen, ist es auch wichtig, Wechsel- oder Gleichspannungen zu verwenden, wie sie in der Anwendung zu erwarten sind, und durchschnittliche Spannungen (nicht überhöhte) zu berücksichtigen, um keine anderen Fehlermechanismen anzustoßen.

Langzeittest

Langzeittests mit Stressfaktoren wie Spannung und Temperatur dienen dazu, die bestimmungsgemäße Beanspruchung in der Anwendung zu simulieren und grundlegend zu überprüfen. Parameterabweichungen und deren Auswirkungen auf die Anwendung sind sorgfältig zu überwachen.

Mit einem Spannungsfaktor von 1,25 für X-Kondensatoren verwendet die IEC 60384-14 den gleichen Ansatz wie die AEC-Q200. Ein Faktor von 1,7 für Y-Kondensatoren (Bild 4) gemäß IEC 60384-14 ist als Sicherheitstest (und nicht als Lebensdauer-Simulation) gedacht. Der Grund dafür ist, dass Y-Komponenten kritisch sind und in der Regel mit der Schutzerde und damit mit berührbaren Teilen verbunden sind. Ausfälle können zu ernsthaften Unfällen führen.

Für die Temperatur legt die AEC-Q200 einen Wert von +85 °C (oder höher, je nach Anwender und Lieferant) als Richtwert für Folien-Kondensatoren fest, während die IEC 60384-14 die jeweils angegebene Höchsttemperatur verwendet (normalerweise +105 °C, +110 °C oder sogar +125 °C). Auch hier verfolgt die IEC 60384-14 einen sicherheitsgerichteten Ansatz (Prüfung unter Worst-Case-Bedingungen), während sich die AEC-Q200 auf die zu erwartenden Einsatzbedingungen und einen bestimmten Beschleunigungsfaktor konzentriert.

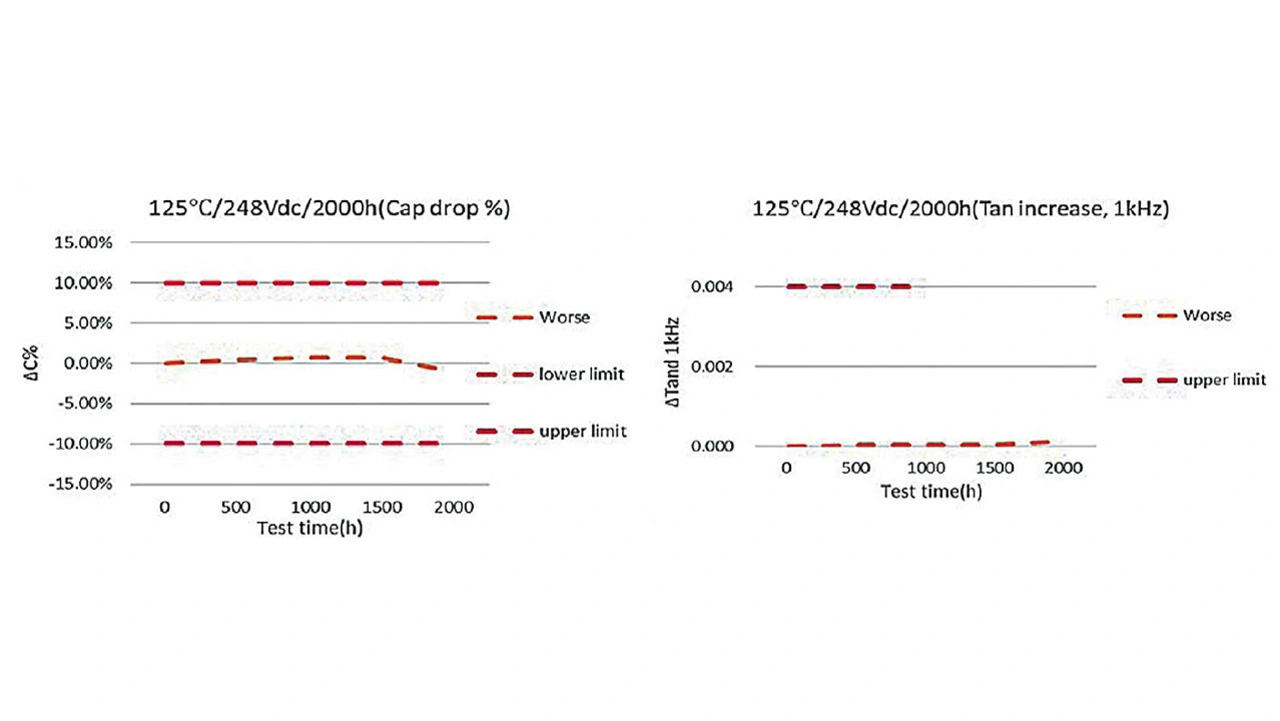

Wie schnell Folien-Kondensatoren altern, hängt von der Temperatur und der Spannung ab. Daher könnte ein zu hoher Beschleunigungsfaktor für die Spannung (über 1,3) in Kombination mit einer sehr hohen Temperatur dazu führen, dass die Parameter übermäßig driften oder es zu Ausfällen kommt, die in der Praxis nicht auftreten würden. Bild 5 zeigt ein Beispiel für einen Test bei +125 °C mit einem Beschleunigungsfaktor von 1,1.

- EMI-Kondensatoren für xEV-Systeme prüfen

- Entflammbarkeitsprüfung