Folien-Kondensatoren

EMI-Kondensatoren für xEV-Systeme prüfen

Fortsetzung des Artikels von Teil 1

Entflammbarkeitsprüfung

EntflammbarkeitsprüfungWährend sich die IEC 60384-14 auf die Leistungsmerkmale der Bauelemente hinsichtlich der aktiven und passiven Entflammbarkeit konzentriert, richtet sich die AEC-Q200 auf die Werkstoffklasse des Gehäuses gemäß UL 94.

➔ Bei der aktiven Entflammbarkeit wird ein hoher Impuls (je nach Klasse mehrere Kilovolt) dem Wechselstromnetz mit Nennspannung überlagert. Das Ausfallkriterium ist, ob ein um das Bauteil gewickeltes Mulltuch brennt.

➔ Bei der passiven Entflammbarkeit wird das Bauelement einer Flamme ausgesetzt und eine bestimmte Zeitspanne vorgegeben, in der die Flamme von selbst verlöschen muss.

In ihrem Resultat ist die Prüfung eindeutig: Bestanden oder Durchgefallen. Für diesen Test entfällt die parametrische Drift.

Löttest

Auf Härteanforderungen und Kriterien, die für Folien-Kondensatoren im Allgemeinen unkritisch sind, es sei denn, sie sind sehr klein, basiert die Standardprüfung für die Hitzebeständigkeit beim Löten (+260 °C für 10 s).

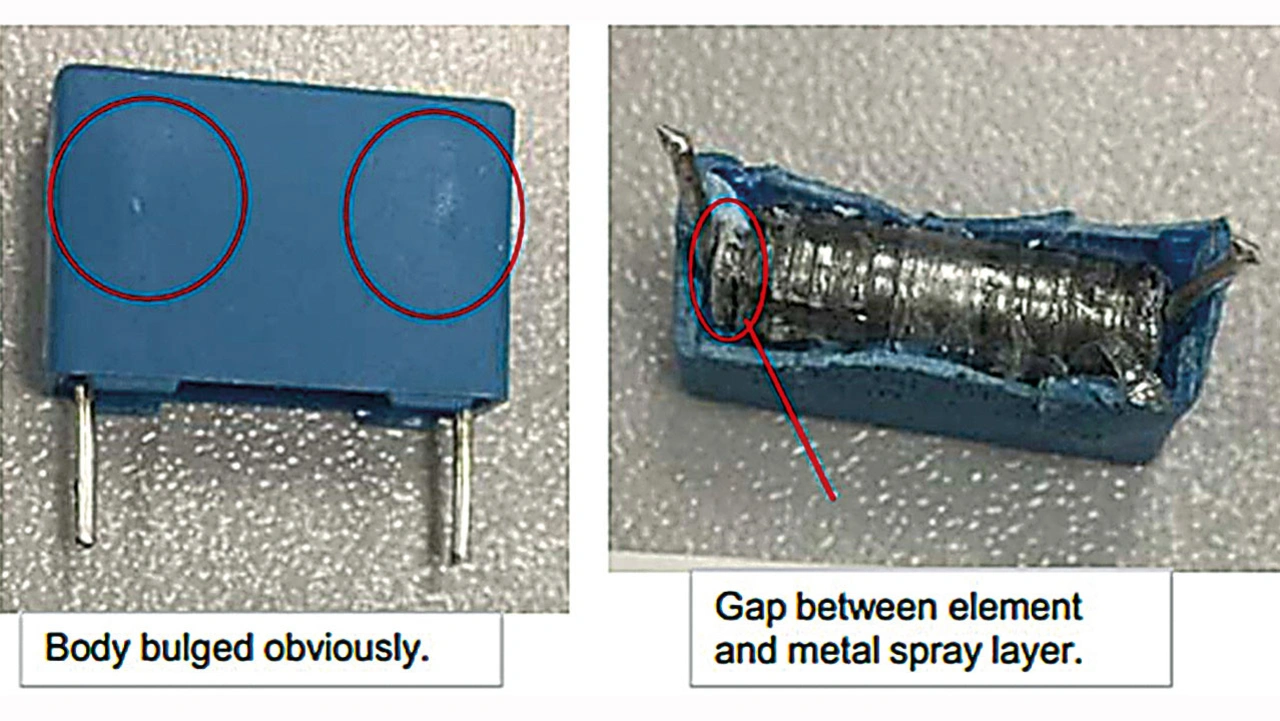

Allerdings muss der Anwender diese Prüfung auf einer echten Platine durchführen. Nur so ist sichergestellt, dass das Wellenlötverfahren den Folien-Kondensator weder überhitzt noch beschädigt (Bild 6). In einem solchen Fall würde der tan ẟ übermäßig driften, oder im schlimmsten Fall würden sich die Seitenflächen des Gehäuses in der Nähe der Lötanschlüsse verformen.

Anforderungen in xEV-Systemen

Drei Anwendungsbereiche für EMI-Kondensatoren in xEV-Systemen sind der Motorumrichter, der DC/DC-Wandler und die On-Board-Ladeeinheit (OBC). In allen Fällen besteht die Hauptaufgabe der EMI-Kondensatoren darin, unerwünschte Oberschwingungen zu unterdrücken und die Spannungsfestigkeit zu gewährleisten, um die Sicherheitsprüfungen gemäß den übergeordneten Normen zu bestehen.

Traktionsumrichter und DC/DC-Konverter erhalten ihre Stromzufuhr über Hochspannungsbatterie und damit über Gleichspannung. Obwohl die IEC 60384-14 in erster Linie auf Wechselspannungsanwendungen ausgerichtet ist, muss diese Norm aufgrund der notwendigen Sicherheitsanforderungen herangezogen werden. Dies gilt insbesondere, wenn Teile an Netzleitungen oder Schutzerde angeschlossen sind. IEC 60384-14 Version 4 enthält einen Anhang, der sich mit den Nennwerten für Gleichspannung und den erforderlichen Qualifikationstests befasst.

Da einige Anwender höhere Testspannungen, Wechsel- oder Gleichspannungstests, kürzere oder längere Testzeiten, Ableitstrommessungen oder sogar eine bestimmte Anzahl von Wiederholungen verlangen, ohne die Bauelemente zu beschädigen oder die Betriebsdauer zu verkürzen, können die Anforderungen unterschiedlich sein.

Hochspannungsprüfungen mit Wechselspannung sind viel schwieriger als solche mit Gleichspannung. Einer der Gründe dafür ist, dass die Impedanz einer Gleichstromquelle im Allgemeinen höher ist. Ein weiterer Grund ist, dass die Kapazitätswerte entweder höher sind oder mehr Kondensatoren parallelgeschaltet sind. Das liegt daran, dass bei der Selbstheilung während extremer Überspannungen oder Überschlägen in den Zwischenräumen die Impedanz des zu testenden Gesamtsystems niedriger ist und daher größere metallisierte Bereiche verdampfen.

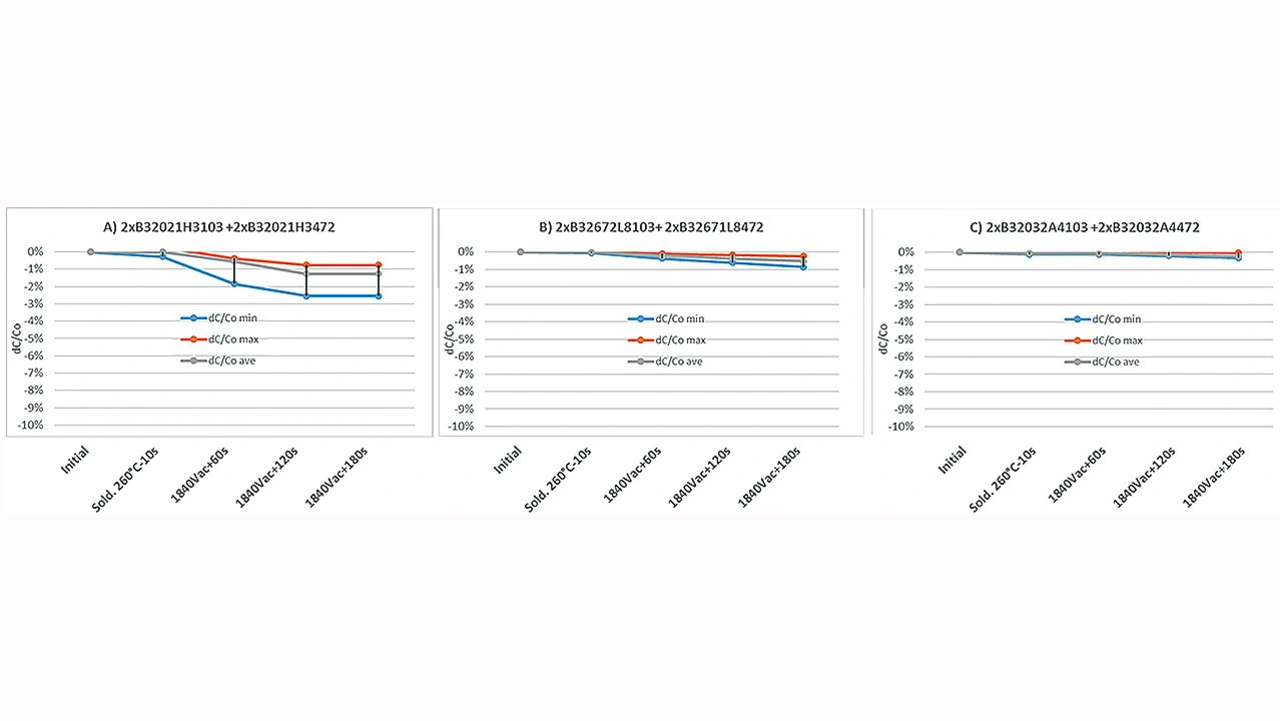

Abbildung 8 zeigt ein gutes Designbeispiel bei einem Hochspannungstests. Dargestellt sind die Ergebnisse von drei verschiedenen Produktserien, die in xEV-Systemen als Entstörfilter verwendet werden und an die Schutzerde angeschlossen sind. Diese wurden einem weit über der Spezifikation liegenden Prüfniveau ausgesetzt. Gemäß IEC 60384-14 sind für die Sicherheitsprüfung 1500 V (AC) für 60 s erforderlich (Bild 8).

Dies ist ein reales Beispiel für einen kombinierten Test, der weit über die Vorgaben der Spezifikation hinausgeht und in keiner Norm enthalten ist. Dadurch kann der Benutzer das richtige Produkt je nach Anforderungen an hohe Spannungen und andere Faktoren wie Baugröße, Kosten oder Betriebsbedingungen auswählen. Zunächst wurden Wärmetests durchgeführt, um die thermische Belastung beim Löten auf der Leiterplatte zu simulieren. Als nächstes kam eine Hochspannungsprüfung mit Wechselspannung, bei der alle Kapazitäten und Kondensatoren des Systems getestet wurden (Worst Case). Abschließend simulierte man mögliche Wiederholungen der Hochspannung entlang der gesamten Energiekette, indem man die Testzeit schrittweise verlängerte. Die Kombinationen B und C in Abbildung 8 schnitten in dieser Testreihe zwar besser ab, aber man entschied sich schlussendlich für A, weil sie die beste Kombination aus Baugröße und Leistungsfähigkeit bot.

Alle drei Produktserien erfüllen die Anforderungen der AEC-Q200 und bestehen den Hochspannungstest nach IEC 60384-14 für Y2-Kondensatoren, inklusive einer ausreichenden Sicherheitsreserve.

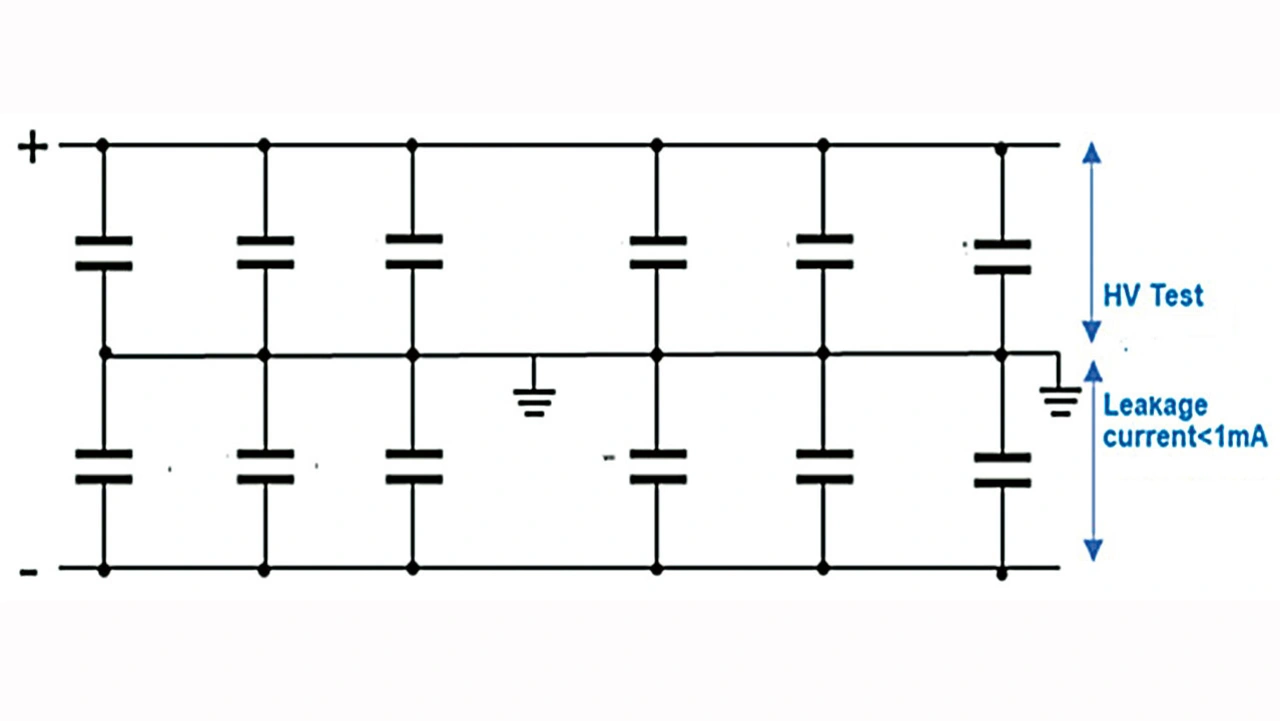

Wie bereits im vorherigen Beispiel und im folgenden realen Beispiel erwähnt, ist es wichtig, die gesamte Kapazität und die Kondensatoren des gesamten Systems zu berücksichtigen, wenn es einer Hochspannungsprüfung unterzogen wird (Abbildung 9). Zwar ist es wichtig, dass der Lieferant Angaben zu einem einzelnen Kondensator macht, aber trotzdem ist es notwendig, Prüfungen auf Systemebene durchzuführen.

Sonstige Stressfaktoren

Gemäß der IEC 60384-14 und AEC-Q200 sind die wichtigsten Belastungsfaktoren die Spannung, die Temperatur und die Luftfeuchte. Darüber hinaus sollte der Benutzer jedoch auch noch weitere Faktoren berücksichtigen, um das für die jeweiligen Anforderungen am besten geeignete Bauelement auszuwählen, bevor er einen Zulassungstest durchführt.

Ein gutes Beispiel dafür ist die Anstiegsgeschwindigkeit der Spannung (dV/dt), die in Verbindung mit der Kapazität einen hohen Spitzenstrom (Ipeak) verursachen kann. Ist dieser Spitzenstrom zu hoch und gleichzeitig mit hohen Spannungen oder hohen Temperaturen verbunden, kann er die Innenkontakte des Kondensators beschädigen. Bei einem hohen dV/dt ist daher die ESL (Ersatzserieninduktivität) zu bewerten, da dies zu Überspannungen führt, was andere Bauelemente belastet. SPICE-Modelle, die sowohl im Frequenz- als auch im Zeitbereich gültig sind, eignen sich gut, um all diese Effekte in der Gesamtschaltung zu simulieren.

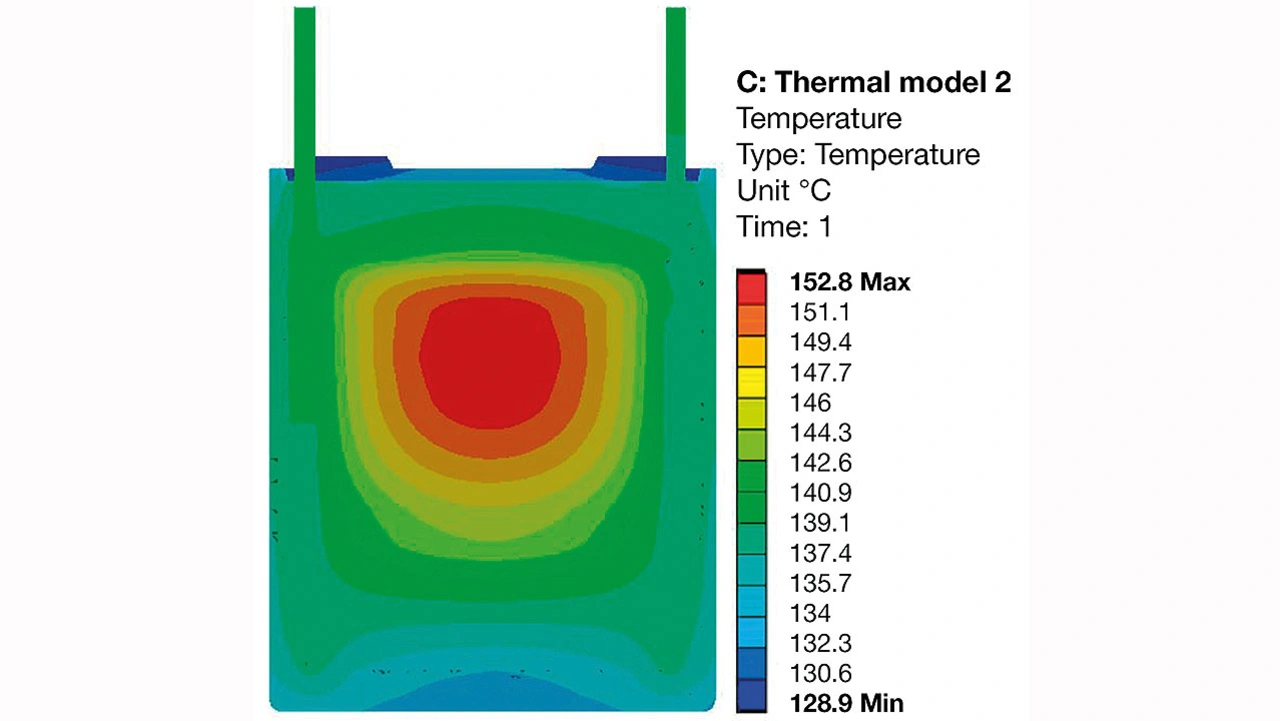

Durch den Brummstrom (Schaltfrequenzen des Umrichters und der Oberwellen) entstehen thermische Verluste, die den Kondensator und seine Umgebung erwärmen. In Kombination mit hoher Spannung und Temperatur kann dies dazu führen, dass das Bauelement thermisch durchgeht. Keine der oben erwähnten internationalen Normen befasst sich mit dem thermischen Verhalten.

Bauelemente, Datenblätter und Tools

In den Datenblättern von TDK sind die relevanten IEC-Normen und die AEC-Q200-Konformität detailliert zusammengefasst. Sowohl die Tests als auch die Grenzwerte sind gut beschrieben und der Anwender kann jederzeit auf sie zugreifen.

Darüber hinaus bietet TDK Simulationswerkzeuge (CLARA, Capacitor Life And Rating Application; (Bild 9) und komplexe SPICE-Modelle, die sowohl für den Zeit- als auch für den Frequenzbereich gelten. Damit unterstützt TDK seine Kunden bei der Auswahl des für die jeweilige Anwendung am besten geeigneten Kondensators, wodurch eine Über- oder Unterdimensionierung vermieden werden kann. Alles findet sich auf der Webseite von TDK.

Aus der Kombination der Vorgaben der Bezugsnormen, mit dne höchst unterschiedlichen anforderungen aus der Anwendung entstehen für die Hersteller von Kondensatoren immer neue Herausforderungen, die zur Entwicklung immer neue Serien und deren Markteinführung führen.

Die Autoren

David Olalla ist Vice President Product Development, Film Capacitors Industry & Automotive, TDK Electronics.

Felipe Oliveira ist Product Manager Industry, Film Capacitors Industry & Automotive, TDK Electronics.

- EMI-Kondensatoren für xEV-Systeme prüfen

- Entflammbarkeitsprüfung