Texas Instruments

Leistungsstufen für humanoide Roboter

Humanoide Roboter benötigen leistungsdichte, thermisch optimierte Antriebe mit Spannungen < 60 V. Je nach Gelenk reichen die Leistungen von 10 W bis 4 kW. GaN-FETs, integrierte Treiber und funktionale Sicherheit sind zentrale Aspekte. TI bietet dafür passende Lösungen und Tools an.

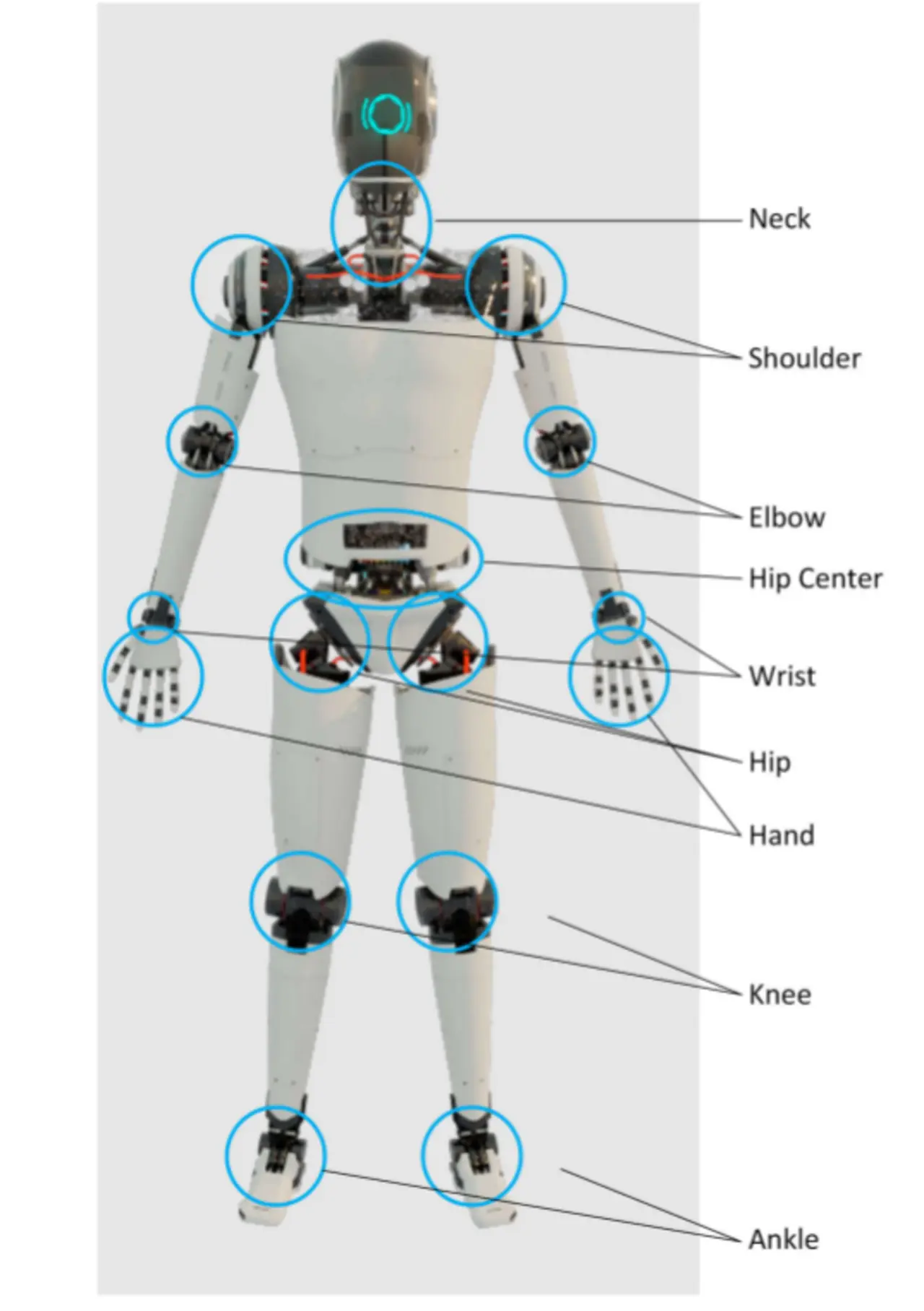

Humanoide Roboter haben durchaus Ähnlichkeiten mit anderen Robotern, die derzeit in Fabriken und zu Servicezwecken im Einsatz sind, sie sind aber speziell dafür konzipiert, menschliche Bewegungen mit einer großen Zahl an Freiheitsgraden nachzuahmen und in kurzer Zeit (d. h. binnen Millisekunden) auf ihre Umgebung zu reagieren. Für Entwickler dieser Robotersystemen bringt dies Herausforderungen beim Design der Leistungselektronik mit sich, die für die zahlreichen, in solchen Robotern verbauten Motoren benötigt wird (Bild 1).

Jobangebote+ passend zum Thema

Die in Bild 1 dargestellten Gelenke bzw. Freiheitsgrade stellen abhängig von den Massen, die die jeweiligen Motoren bewegen müssen, unterschiedliche Anforderungen an die Leistung. Die Spanne reicht von 10 W bis 4 kW, liegt aber typischerweise zwischen 10 W und 1,5 kW.

Der typische Leistungsbedarf lässt sich wie folgt kategorisieren:

- Handgelenk und Hand: 10 bis 100 W

- Fußgelenke, Schulter, Nacken: 100 bis 300 W

- Ellenbogen: 1 bis 1,9 kW

- Knie, Hüfte, Becken: 2,5 bis 4 kW

Die genannten Kategorien stellen unterschiedliche Anforderungen an die Motorgröße und die thermischen Eigenschaften, die bei der Auswahl der Bauteile berücksichtigt werden müssen. Ein weiterer Aspekt ist die Motorbauart, über die abhängig von den Leistungs- und Effizienzvorgaben entschieden werden muss.

Fällt die Wahl beispielsweise auf einen PMSM-Motor (Permanentmagnet-Synchronmotor), kann zwischen trapez- und sinusförmiger Ansteuerung gewählt werden. Meist wird jedoch die Sinus-Ansteuerung bevorzugt, weil die Wicklung und der Ansteueralgorithmus die Genauigkeit beeinflussen, mit der sich der Motor ansteuern lässt.

Die Spannung der Batterie eines humanoiden Roboters fällt meist in den SELV-Bereich (Safety Extra Low Voltage, dt.: Sicherheitskleinspannung) und liegt unter 60 V. Die Bauteile müssen also bis 60 V einsatzfähig sein, jedoch zieht man es meist vor, FETs und Gate-Treiber mit Eignung für bis zu 100 V zu verwenden, um eventuelle Störgrößen im System zu berücksichtigen.

Die Verwendung höherer Schaltfrequenzen, um die Drehmomentwelligkeit der Antriebe zu reduzieren, ermöglicht eine präzisere Ansteuerung der Bewegungssteuerungen und trägt zur Leistungsfähigkeit der Antriebe bei. Zu diesem Zweck müssen die Antriebe mit leistungsfähigen, für hohe Schaltfrequenzen geeigneten MOSFETs oder GaN-FETs bestückt werden, um den Wirkungsgrad der Motoren zu verbessern. Die Schaltenergie ist bei GaN-FETs geringer, da die FET-Kapazität kleiner ist und es keine Body-Diode gibt. Folglich sind die Schaltverluste bei diesen Bauelementen geringer, und es sind höhere Schaltfrequenzen möglich. Ausgefeilte Algorithmen können ebenfalls dazu beitragen, die Schaltanforderungen und Verluste der FETs in den Antrieben zu reduzieren.

Die Leistungsdichte ist ein wichtiger Aspekt im Zusammenhang mit den Antrieben, da sich das Äußere der Roboter auf nicht mehr als 55 °C erwärmen darf. Menschliche Haut kann nämlich vollständig verbrennen, wenn sie dieser Temperatur mehr als 30 Sekunden lang ausgesetzt wird. Entsprechende Berührungen können bei Robotern, die in unmittelbarer Nähe zu Menschen tätig sind, sehr leicht vorkommen. Angesichts der Anforderungen, die an die Abmessungen und das Gewicht humanoider Roboter gestellt werden, sind Lüfter oder Flüssigkeitskühlkühlung für das Temperaturmanagement obligatorisch. Da eine aktive Kühlung aber ausscheidet, lässt sich ein niedriges Temperaturniveau nur damit gewährleisten, dass man die im Roboter entstehenden Verluste eindämmt.

Die funktionale Sicherheit ist ein weiterer kritischer Gesichtspunkt beim Design humanoider Roboter, auch wenn es bis dato keine diesbezüglichen Standards gibt. Für Cobots und Industrieroboter existieren derartige Normen bereits. Auf der ganzen Welt sind mittlerweile Studiengruppen dabei, künftige Sicherheitsanforderungen für humanoide Roboter auszuarbeiten. Bis diese vorliegen, müssen die Entwickler bei ihrer Arbeit mit entsprechender Sorgfalt vorgehen, um den künftigen Redesign-Aufwand zu minimieren. Zum gegenwärtigen Zeitpunkt können die Normen ISO13482, ISO10218 und ISO 3691-4 gewisse Hinweise geben, was in Zukunft zu erwarten ist. Es handelt sich hier außerdem um ein allgemeines, für alle Antriebsklassen gültiges Thema, auf das weiter unten genauer eingegangen wird.

Handgelenk und Hand (10 bis 100 W)

Die Handgelenk- und Handsysteme humanoider Roboter benötigen typischerweise acht oder sogar noch mehr Motoren, um die wichtigen Bewegungen von Hand und Handgelenk nachahmen zu können. Wenn so viele Motoren auf so wenig Raum untergebracht werden müssen, ist der Platz natürlich knapp. Aber: Die Verwendung von höher integrierten ICs auf den Leiterplatten kann dazu beitragen, den Platzbedarf des Designs insgesamt zu verringern.

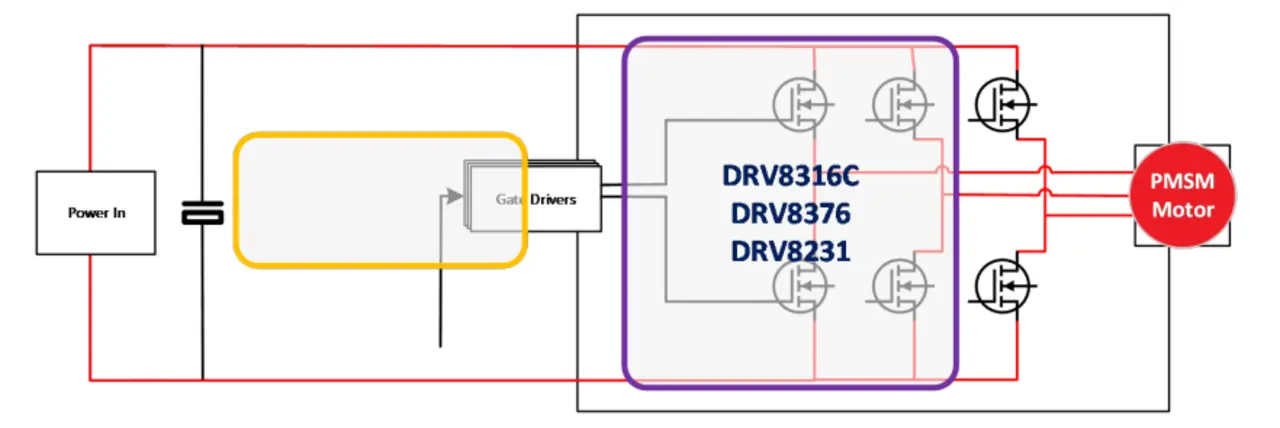

Beim Design ist eine geeignete Aufteilung des Systems in Teilabschnitte zu wählen, die optimal von der Integration profitieren und eine Größenoptimierung zulassen. Bei den Antrieben ist es üblich, FETs, Gate-Treiber und Strommessung für alle drei Phasen in einem Baustein zusammenzufassen. Dieser Baustein wird dann an einen Motor-Controller angeschlossen, der die Signale vom integrierten Motor entgegennimmt und mit der Robotersteuerung kommuniziert.

TI bietet eine breite Palette von Motortreibern und integrierten GaN-Halbbrücken an, und viele dieser Bauelemente weisen den Integrationsgrad auf, den Designer für den Bau dieser hochgradig kompakten Systeme benötigen.

Silizium-FETs: Mit integriertem Gate-Treiber

Ein hoher Integrationsgrad und potenzielle Platzersparnisse sind wichtige Designaspekte bei der Auswahl von BLDC-Motortreibern. Die DC-Zwischenspannungen für den Bereich Hand und Handgelenk weichen von jenen ab, die in anderen Bereichen humanoider Roboter verwendet werden und liegen je nach Implementierung zwischen 24 und 48 Volt. Bei der Auswahl eines BLDC-Treibers wird die Entscheidung für einen Baustein empfohlen, dessen absolute Maximalspannung um den Faktor 1,5 bis 2 größer ist als die Betriebsspannung. Für 24-V-Designs ist deshalb der DRV8316C das empfehlenswerte Bauelement. Es handelt sich bei ihm um einen für 40 V und 8 A Spitzenstrom ausgelegten 3-Phasen-Motortreiber, in den die FETs und drei CSAs (Current Sense Amplifier) integriert sind. Der RDS(on)-Wert beträgt high- und low-seitig 95 mΩ, sodass höhere Ströme möglich sind und das Wärmemanagement im System erleichtert wird. Der DRV8316C verfügt über einen integrierten Abwärtswandler, einen LDO und eine SPI-Schnittstelle sowie eine Hardwareschnittstelle – alles integriert in ein 7 x 5 mm großes QFN-Gehäuse.

Für Betriebsspannungen von 36 bis 48 Volt stellt der DRV8376 einen Neuzugang zur Familie der BLDC-Treiber mit integrierten FETs dar. Ausgelegt für 70 V und 4 A Spitzenstrom, verfügt auch dieser 3-phasige Motortreiber über integrierte FETs und drei CSAs, und sein RDS(on)-Wert beträgt high- und low-seitig 400 mΩ. Er bietet die Möglichkeit zur Einstellung der ausgangsseitigen Anstiegsgeschwindigkeit bis auf 1,1 V/ns, um die Schaltverluste zu reduzieren. Um die Geräuschentwicklung einzudämmen und die Motoransteuerung zu vereinfachen, bietet der DRV8376 eine äußerst kurze Totzeit von weniger als 200 ns sowie eine Signallaufzeit von unter 100 ns. SPI- und Hardwareschnittstellen sind ebenfalls in das kleine, nur 6 x 5 mm messende QFN-Gehäuse dieses Bausteins integriert. Für Motortreiber mit integrierten FETs sind thermische Rechentools verfügbar, um abhängig von den Systemanforderungen die Leistung ermitteln zu können, mit denen sich die Bausteine betreiben lassen. Typische Werte sind 80 W für den DRV8316C und 50 W für den DRV8376, jedoch können sich bei bestimmten Systemimplementierungen andere Werte ergeben.

Fußgelenke, Schulter, Nacken (100 bis 300 W)

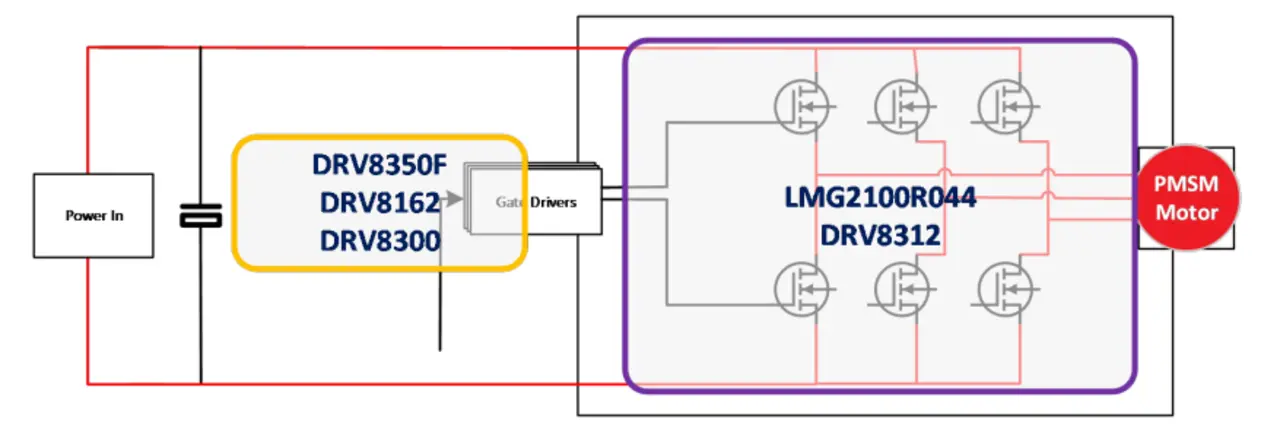

Aufgrund der Lage dieser Systeme steht mehr Platz zur Verfügung, sodass für das Design der Antriebe in dieser Kategorie mehr Optionen verfügbar sind. Bei der Entwicklung muss sich der Kunde dennoch für Treiber entscheiden, die die geforderte Leistung bringen, dabei aber mit dem verfügbaren Platz auskommen. Es kommen sowohl Gate-Treiber mit integrierten FETs als auch solche mit externen FETs in Frage, da der Platzbedarf hier nicht so kritisch ist. Allerdings müssen die thermischen Aspekte berücksichtigt werden, damit sich der Roboter insgesamt nicht übermäßig stark erwärmt.

Silizium-FETs und Gate-Treiber

Angesichts des höheren Leistungsbedarfs für Fußgelenke, Schulter und Nacken wird beim Design üblicherweise auf Gate-Treiber zurückgegriffen, denn dies räumt Designern die Flexibilität ein, bei steigendem Leistungsbedarf auf andere FETs zu wechseln, ohne dass ein anderes Gate-Treiber-Design erforderlich wird. Wegen der höheren Leistung dieser Gelenke wird eine Betriebsspannung von 48 V verwendet, dafür sind die Bausteine DRV8300, DRV835xF und DRV8162 empfehlenswert. Der DRV8300 ist ein einfacher 3-Phasen-Gate-Treiber mit 100 V Nennspannung und minimalem Integrationsgrad, ausgelegt hauptsächlich für kostensensible Systeme mit beengten Platzverhältnissen. Zu den vielen Gehäusevarianten gehören die Bauformen TSSOP und QFN, und die Bootstrap-Diode kann entweder integriert sein oder extern implementiert werden.

Der DRV8353F ist ein hochintegrierter 100-V-Baustein mit Functional Safety Quality Managed Certification und drei integrierten CSAs. In vielen Roboter-Einsatzumgebungen hat die funktionale Sicherheit einen hohen Stellenwert, wenn Interaktionen mit Menschen erfolgen. Für den DRV8353F ist eine entsprechende Dokumentation verfügbar, die beim Design funktional sicherer Systeme gemäß IEC 61800-5-2 hilft. Der DRV8162 schließlich ist ein intelligenter Single-Half-Bridge-Gate-Treiber, bei dem die gleichen Safety-Überlegungen zugrunde gelegt wurden wie beim DRV8353F. Mehr über den Einsatz des DRV8162 in Robotik-Anwendungen finden Sie in dem Fachartikel »Cobots to humanoids: Driving system efficiency and safety into higher-power robots«.

GaN-FETs in der Leistungsstufe

GaN-Bauelemente kommen in humanoiden Robotern zunehmend zum Einsatz, um den thermischen Anforderungen und den bestehenden Platzbeschränkungen Rechnung zu tragen. Der LMG2100R044 ist eine für 100 V ausgelegte Halbbrücken-Treiber-Kombination mit 4,4 mΩ und integrierter Bootstrap-Diode. Dieser Baustein im 4,5 x 5,5 mm großen QFN-Gehäuse kann ohne Kühlkörper einen 3-Phasen-Wechselrichter mit bis zu 16 A ansteuern. Weitere Informationen finden Sie hier: GaN 3-Phase Inverter Design Guide.

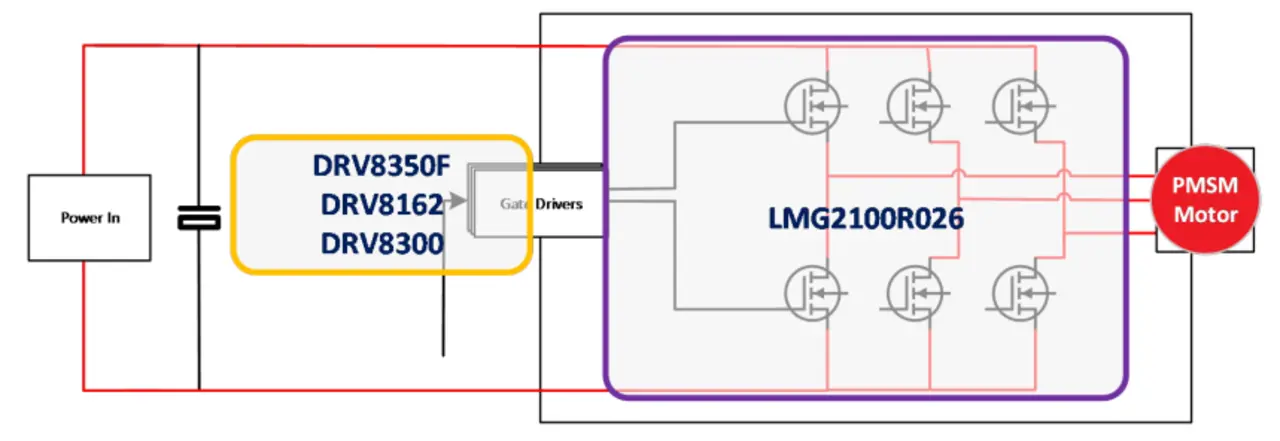

Ellenbogen (1 bis 1,9 kW)

In dieser Kategorie sind funktionale Sicherheit und mehr Leistung erforderlich. Wegen der höheren Gewichte, die diese Gelenke bewegen müssen, sind die thermischen Eigenschaften und die Effizienz des Antriebs hier entscheidend, weshalb ein Design mit hoher Leistungsdichte entwickelt werden muss.

Eine Möglichkeit, den Wirkungsgrad zu steigern, besteht in der Verbesserung der Strom- und Drehmomentwelligkeit des Antriebs mithilfe einer höheren Betriebsfrequenz des Motortreibers.

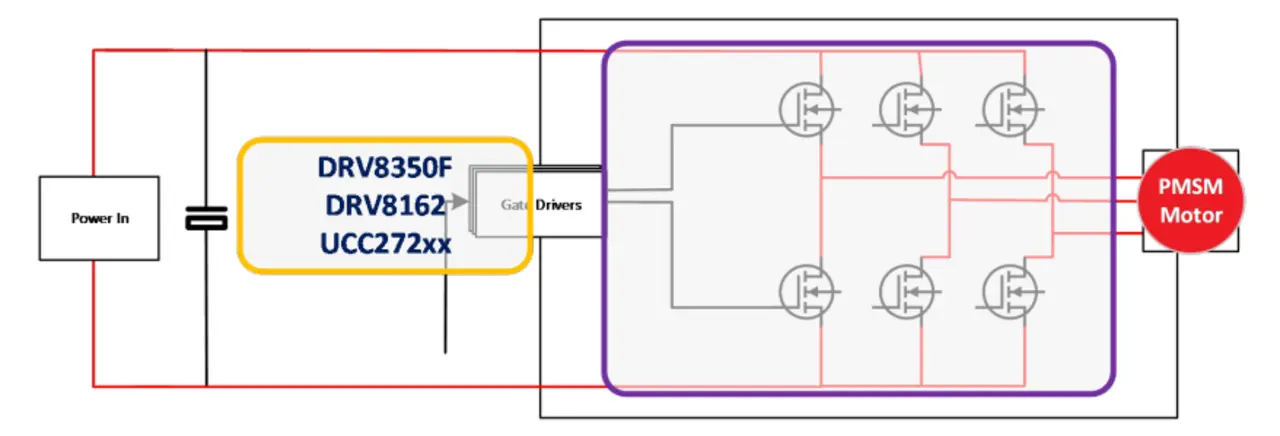

Optionen wie etwa GaN-FETs kommen hier in Betracht, da sie verlustärmer sind und kompaktere Designs ermöglichen. Bild 4 zeigt das Blockschaltbild der Leistungsstufe.

GaN-FET: Leistungsstufe

Für die Ellenbogengelenke bietet der LMG2100R026 die nötige Leistungsdichte in Verbindung mit minimierten Verlusten, um den thermischen Gegebenheiten gerecht zu werden. Dieser Baustein wird in einem 4,5 x 7 mm messenden QFN-Gehäuse angeboten und enthält neben dem Gate-Treiber auch die Bootstrap-Diode und eine GaN-Halbbrücke mit 2,6 mΩ. Für die Evaluierung dieses Bausteins steht das BOOSTXL-LMG2100-MD zur Verfügung.

Knie, Hüfte, Becken (2,5 bis 4 kW)

Den Motoren in dieser Kategorie wird die höchste Leistung abverlangt, und die Leistungsdichte ist hier entscheidend für die Funktionalität. Ein hoher Wirkungsgrad und kleine Abmessungen sind die vorrangigen Kriterien, und üblicherweise werden FETs parallelgeschaltet. Hieraus resultieren höhere Anforderungen an die Stromtragfähigkeit des Gate-Treibers, damit schnelle Schaltvorgänge möglich sind und sich der Gesamtwirkungsgrad des Systems verbessert.

Die kurzen Schaltzeiten ermöglichen auch die Verwendung höherer PWM-Frequenzen, was wiederum der Drehmoment- und Stromwelligkeit des Systems zugutekommt.

Für Knie- und Hüftgelenk-Anwendungen mit Leistungen zwischen 2,5 und 4 kW ist der DRV8162 der Baustein der Wahl.

In den unterschiedlichsten Situationen stehen Designer vor der Aufgabe, die gestellten Anforderungen zu analysieren bzw. zu definieren, um die Antriebssysteme für humanoide Roboter zu optimieren. Von TI gibt es Designs für alle vier genannten Kategorien.

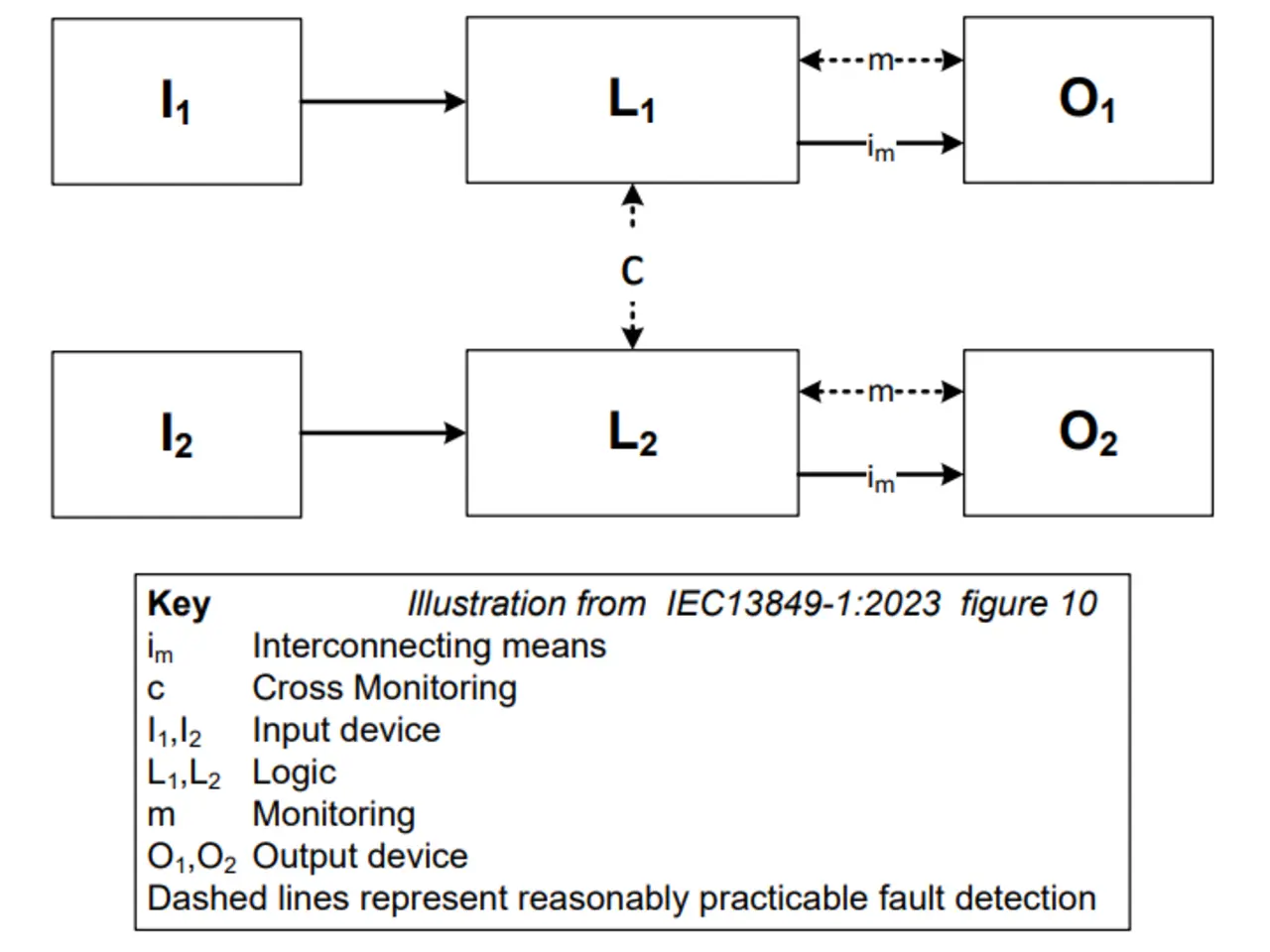

Funktionale Sicherheit

Bei der Planung künftiger Designs kommt es auf die Wahl von Bauelementen an, die die Functional-Safety-Zertifizierung erleichtern. Normen wie etwa ISO13482, ISO10218 oder ISO 3691-4 bieten einen Ausblick auf das, was hinsichtlich der Sicherheitsanforderungen an humanoide Roboter künftig zu erwarten ist. Beide Klasse-C-Standards (ISO10218 und ISO3691-4) beziehen sich auf die Norm ISO13849, die besagt, dass das System PLd-konform sein muss, jedoch überlässt die Norm ISO3691-4 die Architektur dem Entwickler, während die Norm ISO10218 eine CAT3-Architektur vorschreibt. Legt man das Worst-Case-Szenario aus diesen Normen zugrunde, muss für einen humanoiden Roboter mindestens CAT3 PLd angewandt werden. Die in Bild 6 gezeigte Safety-Architektur muss ein CAT3-System implementieren.

Um einen funktional sicheren Antrieb zu ermöglichen, wird typischerweise die Norm IEC61800-5-2 oder IEC60204-1 mit einer STO-Funktionalität oder einer Funktion der Kategorie 0, 1 oder 2 implementiert, um die Notabschaltungs-Funktion zu ermöglichen. Diese Stopp-Funktion ist in hohem Maße vom Gate-Treiber und von dessen Sperrung abhängig. TI arbeitet zusammen mit dem TÜV SÜD an der Dokumentierung von Konzepten für den Einsatz von TI-Gate-Treibern in Safety-Funktionen dieser Art. Weitere Einzelheiten finden Sie in »Design Smaller Safe Torque Off (STO) Systems Using Integrated 3-Phase Smart Gate Drivers«.

Von TI gibt es zahlreiche Bauelemente mit umfangreicher Safety-Dokumentation, mit deren Hilfe die Kunden funktional sichere Designs realisieren können.

Zusammenfassung

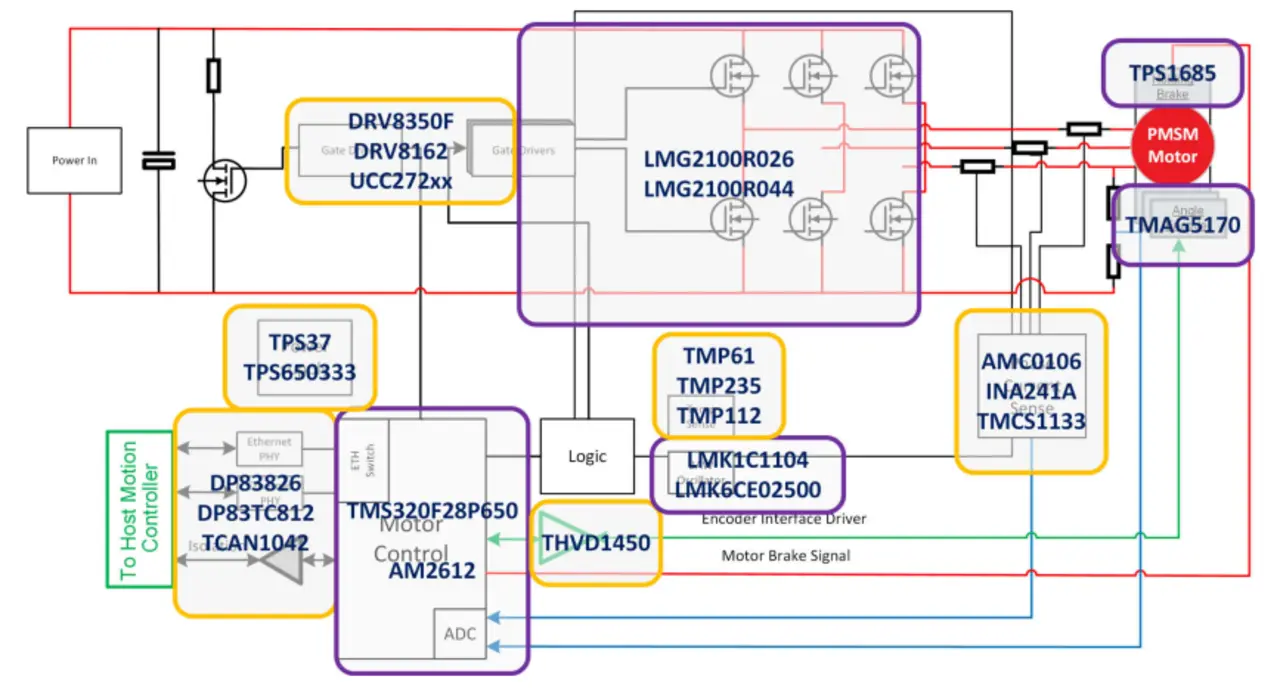

Für das Design von Motortreibern für humanoide Roboter stehen zahlreiche verschiedene Antriebsarten zur Verfügung, die für die einzelnen Funktionen des Roboters mit unterschiedlichen Spezifikationen aufwarten. TI bietet eine breite Palette von integrierten Schaltungen an, mit denen Kunden die verschiedenen Designspezifikationen zum Bau von Robotern umsetzen können, die schnell auf ihre Umgebung reagieren können. Bild 7 zeigt das Blockschaltbild eines Antriebssystems für 1 bis 1,9 kW, in dem mehrere Produkte von TI zum Einsatz kommen.

Ebenfalls von TI gibt es eine ganze Reihe von Evaluierungsmodulen und Referenzdesigns, die den Entwicklern helfen, Systemdesigns schneller zu evaluieren und das Erstellen produktionsreifer Designs zu straffen. Nicht zuletzt unterstützt TI die Designer mit Functional-Safety-Produkten und Designtools, die das Design von funktional sicheren Systemen vereinfachen und beschleunigen.