Reparatur, Service & Pay-per-Use im IoMT

Digital Thread: Die Wunderpille für vernetzte Medizingeräte

Im IoMT geht es oft um Patientendaten und bessere Klinikworkflows. Jedoch zeigen Beispiele von Varian, Sysmex und Elekta große Vorteile für Medizingeräte-Hersteller, wenn Daten und Technologien über Digital Threads auch intern genutzt werden, um Reparatur, Service und Geschäftsmodelle zu optimieren.

Das Internet of Medical Things (IoMT) unterscheidet sich hinsichtlich Daten und ihrer Handhabung sowie der Kritikalität des Produkts vom IoT. So muss im IoMT beispielsweise sichergestellt werden, dass sich das Gerät in einem sicheren Zustand befindet, bevor ein Software-Update durchgeführt oder ein Problem aus der Ferne behoben wird. Darüber hinaus ist es von entscheidender Bedeutung, dass Patientendaten sicher gespeichert und verarbeitet werden, um den Anforderungen des Health Insurance Portability and Accountability Act (HIPAA) gerecht zu werden.

Digital Thread über den Produktlebenszyklus

Mit der Möglichkeit zur Fernüberwachung und -kontrolle bieten IoT-fähige medizinische Geräte zwei große Vorteile: Erstens können Hersteller auf dieser Datenbasis ihre Prozesse optimieren, zweitens können sie die Beziehung zu ihren Anwendern, den Mediziner und auch Patienten verbessern.

Basis hierfür ist der Digital Thread. In diesem sind alle relevanten Daten verwoben, die ein Produkt während seines Lebenszyklus definieren. Damit eröffnet er einen umfassenden Überblick über den Weg eines Produkts von der Konstruktion und Entwicklung bis zur Fertigung und dem Service.

Arbeiten bei einem Medizingerätehersteller beispielsweise verschiedene Teams bei der Entwicklung neuer Produkte zusammen, können sie einfacher miteinander kommunizieren. Zudem haben alle den denselben Zugang zu den generierten Daten. Diese können dann auch relativ einfach an die Fertigung und den Service weitergegeben werden. Das gilt auch für die Optimierung bestehender Medizingeräte aufgrund von Rückmeldungen aus der Fertigung und dem Betrieb der Geräte beim Patienten bzw. im Krankenhaus oder Labor.

Sollten in der Medtech-Gerätefertigung Nichtkonformitäten auftreten, etwa wegen schwieriger Konstruktionen oder der Auswahl bestimmter Materialien, lassen sich diese Informationen an die Entwicklungs- und Konstruktionsabteilungen zurückspielen. So können diese schnell reagieren – idealerweise sogar, bevor das Medizinprodukt beim Patienten oder in der klinischen Versorgung ist.

| Was bringt ein Digital Thread? |

|---|

|

Ein Digital Thread eröffnet Medizingeräteherstellern neue Möglichkeiten zum Entwerfen, Fertigen und Warten ihrer Produkte. So können sie:

|

Digital Thread aufbauen

Damit dies gelingt, benötigen Unternehmen eine Digital-Thread-Strategie. Darin ist festzulegen, welche Daten und welche digitalen Technologien benötigt werden. Hierfür haben sich vier Schritte bewährt:

- Anwendungsfälle: Die Use Cases mit dem größten geschäftlichen Nutzen sollten priorisiert umgesetzt werden. Es ist jedoch zu prüfen, ob diese tatsächliche Geschäftsprobleme lösen und auf relevante Kennziffern zurückgeführt werden können.

- Daten und Systeme: Jetzt kann festgelegt werden, welche Daten und Systeme für die priorisierten Anwendungsfälle benötigt werden. Product Lifecycle Management (PLM) ist der Kern des Digital Thread, indem es Produktdaten aus CAD, ALM (Application Lifecycle Management), SLM (Service Lifecycle Management) und anderen Unternehmenssystemen verbindet. Als Industriestandard für Produktdesign und -entwicklung ist CAD eine wesentliche Komponente. 3D-CAD-Lösungen rationalisieren die Konstruktion, Validierung und Fertigung komplexer Produkte, ermöglichen die modellbasierte Entwicklung (MBD) und integrieren Anforderungen für die Gewährleistung von Qualität, Compliance und Kundenzufriedenheit. ALM wird immer wichtiger, um bei zunehmender Komplexität der Produkte eine Nachverfolgbarkeit von Anforderungen bis zur Validierung des Medizinproduktes effizienter gewährleisten zu können. Weil darüber hinaus Software zunehmend zum integralen Bestandteil medizinischer Geräte und Produkte wird, werden ALM-Lösungen eingesetzt. Sie helfen, das komplexe Produkt- und Software-Engineering zu vereinfachen, die Entwicklung softwareintensiver Produkte zu beschleunigen und Risiken zu reduzieren.

Mit SLM erzielen Kunden den maximalen Wert über die gesamte Lebensdauer eines Produkts. SLM vereinfacht die Entwicklung präziser, aktueller technischer Informationen, Service-Anweisungen und Produktkataloge. SLM-Lösungen, die auf Produktdaten zurückgreifen, optimieren die Bestände von Ersatzteilen und ermöglichen einen effizienten Einsatz der Servicetechniker vor Ort. Das spart Zeit und verbessert die Produktivität und Kundenzufriedenheit. Eine IIoT-Plattform schafft die Basis für die intelligente, standardisierte Vernetzung von Geräten und damit den Datenzugriff. - KPIs: Für jeden Anwendungsfall sind die wichtigsten Leistungs-Kennziffern (Key Performance Indicators, KPIs) festzulegen. So lassen sich Fortschritte messen und die Unterstützung für die Initiative aufrechterhalten. Auf Basis der aktuellen Werte sollten Ziele für jeden KPI bestimmt werden.

-

Digitale Basis: Nun müssen die identifizierten Daten für die priorisierten Anwendungsfälle gesammelt, verwaltet und gesteuert werden. Dabei muss die Qualität und Konsistenz der Daten gewährleistet sein und sie müssen für alle Beteiligten zugänglich sein. Dies gilt vor allem für die Produktdaten. Denn nur dann können alle Mitarbeiter mit demselben CAD-Modell arbeiten, Anforderungen mit der Produktdefinition verknüpfen, frühzeitig Feedback zur Fertig- und Servicebarkeit des Produktes geben und Daten aus der Fertigung und dem Service zur Optimierung der Produkte oder Steigerung der Prozesseffizienz nutzen. Der Wert der Daten steigt mit jeder Abteilung, die diese nutzt, exponentiell.

Der Digital Thread in medizinischen Referenzbeispielen

Digitales Instrumenten-Management bei Sysmex

Konkrete Vorteile des IoMT und des Digital Thread zeigen die folgenden ausgesuchten Beispiele. Sysmex, ein führender Hersteller von In-vitro-Diagnoseprodukten für Hämatologie und klinisches Labor, begann 2005 mit der Implementierung von Basis-Kommunikation für die Fernüberwachung seiner Geräte im Feld. Damit konnte Sysmex 66 Prozent seines Kundenstamms einen Remote-Service anbieten und so die Betriebszeit der Instrumente und die Effizienz im Service maximieren.

Doch um sich am intensiven Wettbewerb auf dem Medizingeräte-Markt weiter als führend zu behaupten, war ein noch höheres Niveau an Kundenservice und interner betrieblicher Effizienz erforderlich. Mit der bestehenden technischen Infrastruktur ließ sich dies jedoch nicht erreichen. Um den vollen Wert der gesammelten Daten zu erschließen, wählte Sysmex die IIoT-Plattform ThingWorx von PTC. Denn sie bietet nicht nur die notwendigen Sicherheits- und Auditing-Funktionen, sondern lässt sich auch mit anderen Unternehmenssystemen, z. B. CRM, integrieren.

Der Einsatz von ThingWorx hat es Sysmex ermöglicht, innerhalb weniger Monate eine erste Anwendung zu erstellen, die Instrumentendaten in Echtzeit abruft und nahtlos in die bestehenden Prozesse von Sysmex integriert. Damit war die Basis für Service und Support der nächsten Generation geschaffen. Heute nutzt Sysmex die gesammelten Instrumentendaten für verschiedene Unternehmensbereiche. Die Kunden erwarten jetzt eine verbesserte Betriebszeit der Geräte, weil Sysmex in der Lage ist, schnellere Entscheidungen zu treffen, und eine bessere Arbeitsauslastung durch kollaborativen Informationsaustausch.

Beispielsweise wird die Erfassung der Zykluszahl eines Instruments nicht nur für die Nachverfolgung der erforderlichen Wartung verwendet, sondern auch zum Auslösen der automatischen Auffüllung von Verbrauchsmaterialien, zur Überwachung der Einhaltung von Verträgen und für das Angebot innovativer nutzungsbasierter Abrechnungsvereinbarungen. Zudem kann Sysmex anhand der Nutzung der Geräte potentielle Verkaufsmöglichkeiten erkennen.

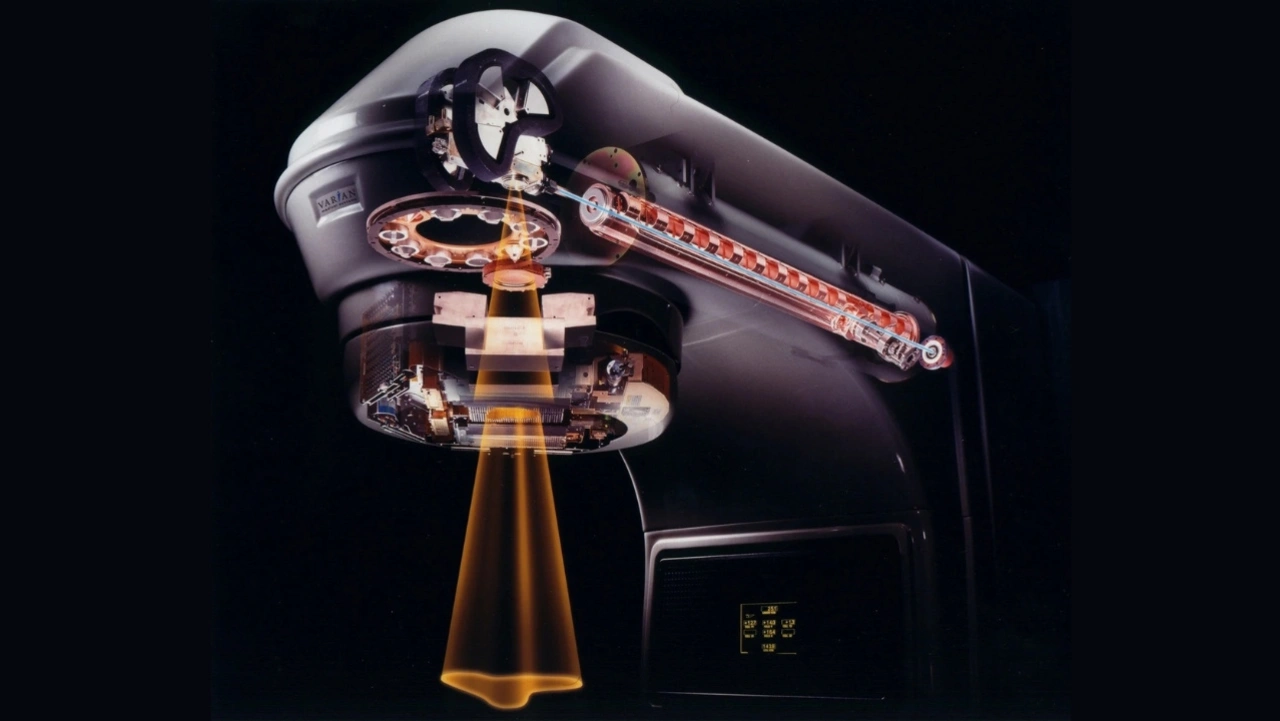

Verkürzte Reparaturzeiten bei Varian

Der Medizingerätehersteller Varian, der zu Siemens Healthineers gehört, ist mit seinen Geräten für Strahlentherapie, Radiochirurgie und Protonentherapie führend in der Onkologiebehandlung. Kam es bisher zu System- oder Geräteproblemen, musste in der Regel mindestens ein Servicetechniker in das entsprechende Krankenhaus fahren. Unvollständige oder falsche Informationen konnten die Problemlösung dann erschweren – mit unangenehmen Folgen: Der Verlust eines Behandlungstags bedeutet, dass bis zu 35 Patienten ihre Behandlung verpassen.

Varian implementierte die IIoT-Plattform ThingWorx von PTC und startete auf dieser Basis seine SmartConnect-Lösung. Sie hilft dem Hersteller, rund 28.000 Geräte und 90.000 Alarme pro Monat zu verwalten. Varian integriert die vom Gerät oder von der Ausrüstung generierten Daten u. a. mit Salesforce. Damit können sie automatisiert an Salesforce übertragen und in der dortigen Benutzeroberfläche genutzt werden.

Die SmartConnect-Lösung von Varian ist sehr erfolgreich: Die Anzahl der SmartConnect-Kunden hat sich innerhalb eines Jahres vervierfacht. In mehr als 1.500 Behandlungszentren sind SmartConnect-fähige Systeme installiert, die Geräte werden im Durchschnitt 4.000 Stunden pro Monat genutzt. Varian konnte die durchschnittliche Reparatur-Reaktionszeit von vier auf zwei Stunden reduzieren. Ein Krankenhaus kann dadurch über 2.000 US-Dollar pro Gerät einsparen. Zudem lassen sich dank Fern-Diagnose Probleme häufig ohne Vor-Ort-Besuch lösen.

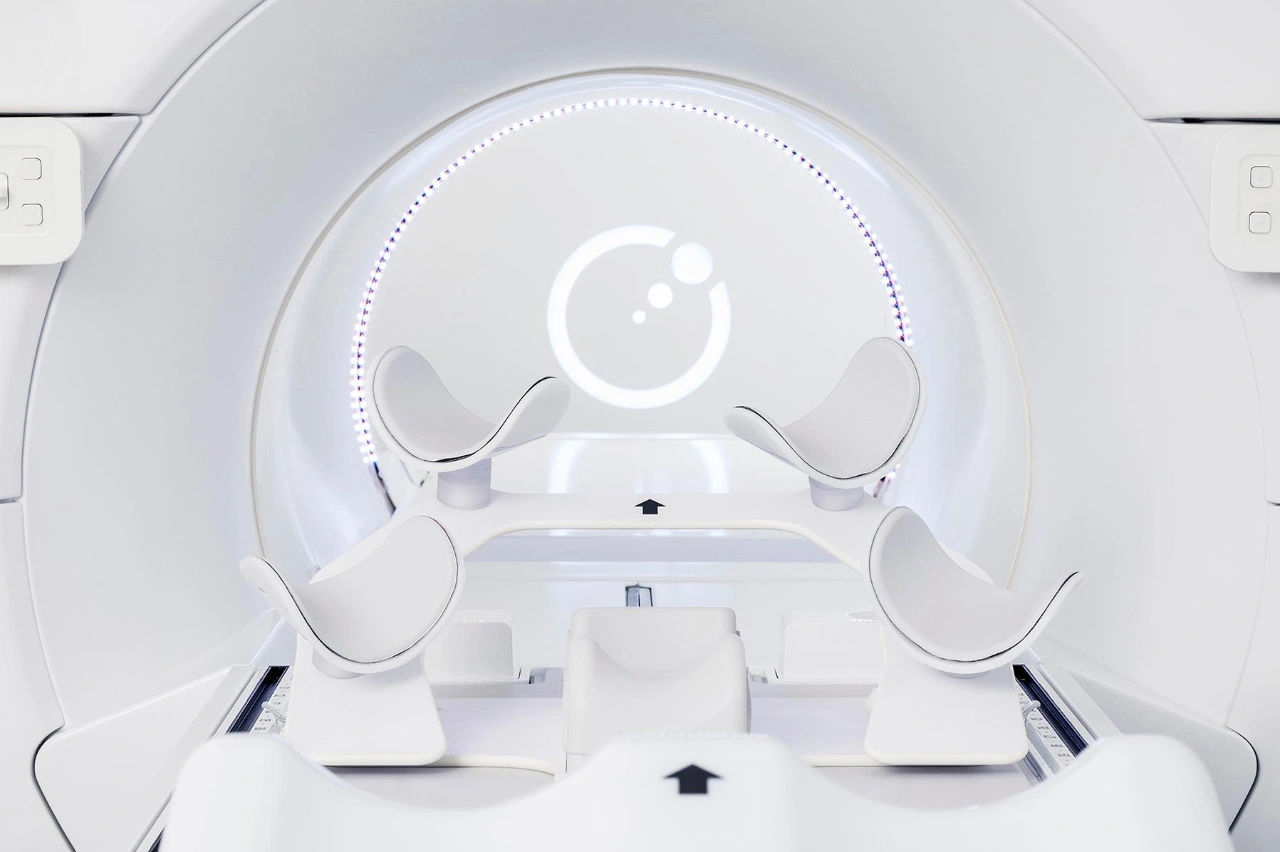

Elekta erhöht Betriebsbereitschaft seiner Geräte

Auch für Elekta, einen schwedischen Hersteller von Geräten zur Strahlentherapie, ist die ständige Betriebsbereitschaft seiner Geräte von größter Bedeutung. Doch Kennzahlen wie die durchschnittliche Reparaturzeit oder die First-Time-Fix-Rate waren nicht zufriedenstellend. Mithilfe von IoT-Lösungen von PTC sammelt Elekta jetzt Maschinen- und Gerätedaten über deren gesamte Lebensdauer hinweg. So konnte der Medtech-Hersteller die Anzahl der remote gelösten Serviceprobleme auf 50 Prozent steigern und die durchschnittliche Zeit bis zur Problemlösung um bis zu 30 Prozent reduzieren.

Das wurde möglich, weil die Servicemitarbeiter viel besser vorbereitet sind: Hatten sie vorher nur eingeschränkte Einblicke in die Leistung, den Zustand und die Betriebsbedingungen des Geräts, kann Elekta mithilfe der Gerätedaten jetzt einen proaktiveren Serviceansatz verfolgen. So führt Elekta jährlich etwa 600 präventive Maßnahmen durch. Dadurch sind die Geräte für die über 14.000 Patienten betriebsbereit, wenn sie diese für ihre Behandlung benötigten. Kliniken und Ärzte müssen Patienten nicht wieder nach Hause schicken, weil ein Strahlentherapiegerät ausgefallen ist.

Feedback-Schleife für noch mehr IoMT-Vorteile

Die Daten, die diese Hersteller erheben, haben aber noch mehr Potential – sie ermöglichen einen »Reality-Check«: Hersteller können prüfen, ob die Annahmen, unter denen sie das Gerät entwickelt haben, noch gelten oder ob das Gerät bzw. das System tatsächlich so genutzt wird, wie der Hersteller es vermutet. Mit diesen Erkenntnissen lassen sich Produkte nutzerfokussiert weiterentwickeln, was die klinische Versorgung langfristig verbessern kann.

Auch die Frage nach der Zuverlässigkeit des Geräts hinsichtlich seines Designs lässt sich beantworten. Ein Hersteller könnte beispielsweise feststellen, dass die tatsächliche Lebensdauer seines Produkts deutlich kürzer ist als die ursprünglich designte Zuverlässigkeit. Er hat damit die Möglichkeit, sein Geschäftsmodell daran anzupassen, zum Beispiel durch neue Preismodelle wie das »Pay-per-Use«-Modell.

Hersteller können außerdem mehr Selbstbedienungsfunktionen in ihre Geräte integrieren, sodass Technikerinnen und Techniker vor Ort mehr selbst erledigen können. Dies minimiert die Planung und den Zeitaufwand für Wartungs- oder Reparaturmaßnahmen und das Gerät steht Krankenhäusern oder Laboren zuverlässiger zur Verfügung. Sie müssen ihre Zeitpläne nicht mehr anpassen, sondern können das Gerät nach Bedarf einsetzen, ohne das Risiko, dass es nicht verfügbar ist.

IoMT: Effizientere Prozesse und Reparatur-Services

Die Beispiele zeigen: IoT-Technologien können erheblich dazu beitragen, dass Prozesse bei Herstellern medizinischer Geräte schneller und effizienter werden. Gleichzeitig steigt die Qualität aufgrund der höheren Transparenz. Das gilt vor allem beim Service. Von kürzeren Reparaturzeiten und präventiven Maßnahmen profitieren auch die Kunden und Patienten. Diese Vorteile kommen nicht nur bei teurer medizinischer Ausrüstung zum Tragen, sondern bereits bei kleineren Geräten. (uh)