Interview mit Agnes Jahnke, X-Fab

Siliziumkarbid aus der Foundry

Bei Galliumnitrid gibt es bereits ein gut funktionierendes Foundry-Geschäft, nicht aber bei Siliziumkarbid. Welche Herausforderungen und Chancen es beim Prozessieren von SiC in einer Foundry gibt, verriet uns Agnes Jahnke, Produktmarketing-Managerin SiC und GaN bei X-Fab Semiconductor Foundries.

Frau Jahnke, wie kam es eigentlich, dass X-Fab ins Foundry-Geschäft für Siliziumkarbid eingestiegen ist?

Agnes Jahnke: X-Fab ist eine Foundry-Gruppe für Analog- und Mixed-Signal-Halbleitertechnologien. Wir bieten CMOS- und SOI-auf-Silizium-basierte Technologien von 1,0 Mikrometer bis hinunter zu 0,13 Mikrometer an. Ergänzt wird unser Angebot durch MEMS- und Wide-Bandgap-Prozesse. Siliziumkarbid prozessieren wir bisher nur in Lubbock, Texas, in unserer 6-Zoll-Foundry, die wir 1999 von Texas Instruments gekauft haben, ursprünglich um dort normale CMOS-Prozesse zu fahren.

Jobangebote+ passend zum Thema

Läuft das Foundry-Geschäftsmodell bei SiC genauso wie bei Silizium?

Agnes Jahnke: Es gibt schon einige Unterschiede. Gewöhnlich entwickeln Silizium-Foundries offene Technologieplattformen für das Prozessieren der Wafer. Die Kunden können ihr IC-Design mit einem sogenannten Process Development Kit und bekannter Software wie die von Cadence oder Mentor erstellen. Die Foundry ist für die Entwicklung des Halbleiterfertigungsprozesses und die Herstellung des Wafers verantwortlich. Dies ist in der Summe ein extrem skalierbares Geschäftsmodell.

Einige Partner möchten jedoch nicht nur ihr eigenes Design, sondern auch ihre eigene Prozess-IP implementieren und die Foundry als reine Fertigungsstätte nutzen – der sogenannte »Copy exact«-Ansatz. Auch wir nutzten dieses Geschäftsmodell in den Anfangsjahren bei Siliziumkarbid, aber mit jedem Kunden und unseren eigenen Lernzyklen in Forschung und Entwicklung kristallisierten sich ähnliche Best-Practice-Prozesse für die gleichen Bauelemente heraus. Daher entschlossen wir uns, Standardprozesse für gängige Fertigungsschritte zu entwickeln, so genannte Standard Process Blocks. Dadurch können heute auch weniger erfahrene Kunden eine Prozessentwicklung mit Siliziumkarbid beginnen, indem sie ihre Prozessarchitektur, ihr Design und ihren spezifischen Implantationsplan mitbringen. Alternativ dazu können Kunden SiC-Design oder Prozess-IP von unseren Partnern kaufen.

Bitte erklären Sie uns das mit den Standard-Prozessblöcken noch genauer.

Agnes Jahnke: Ein Standard-Prozessblock ist ein Satz von Prozessschritten für einen bestimmten Teil des Gesamtprozesses, der alle notwendigen Schritte für eine Schicht innerhalb des Prozessablaufs zusammenfasst. Beispiele dafür sind die Formierung des Gate-Anschlusses oder die ohmschen Kontakte. Ein Standard-Prozessblock umfasst drei Elemente. Erstens beinhaltet er Block-Routing-Spezifikationen und Routing-Spec-Werte. Das ist eine Beschreibung der notwendigen Prozessschritte und der Reihenfolge – Routing genannt –, die den entsprechenden Prozessschritt, zum Beispiel eine Gate-Formierung, definieren. Zweitens umfasst ein Standard-Prozessblock Spezifikationen für Bausteinblöcke, die das Ergebnis des Prozesses vorgeben. Und drittens braucht es Teststrukturen und -methoden für die Qualitätskontrolle innerhalb und außerhalb der Fertigungslinie, die Teil des Prüfplans sind.

Der Kunde kommt also zu X-Fab und fragt nach einem Prozess mit einem charakteristischen Ablauf. Wir haben ein sogenanntes Onboarding-Team zusammengestellt, das die Anforderungen prüft und sie mit den bereits entwickelten Standard-Prozessblöcken abgleicht. Wir stellen dem Kunden ein Process Installation Kit zur Verfügung, das alle notwendigen Informationen enthält, sodass ein Tape-out erfolgen kann. Das Onboarding-Team schlägt dann dem Kunden einen Prozessablauf vor, der auf unseren Standard-Prozessblöcken basiert. In einigen Fällen muss ein neuer Block entwickelt oder einige Blöcke müssen modifiziert werden. Insbesondere der Implantationsplan ist sehr kritisch für die Bauteileigenschaften und gehört daher dem Kunden. Das Onboarding-Team hilft dann dabei, den kundeneigenen Prozess als Kopie exakt in den Prozessablauf zu implementieren. In wenigen Fällen kann es auch notwendig sein, eine neue Maschine einzufügen.

Standard-Prozessblöcke helfen dem Kunden also dabei, einen Prozess schneller aufzusetzen, der am besten zu den Möglichkeiten der Produktionsmittel in der Foundry passt.

Kommen wir jetzt zum Fertigungsprozess selber. Welche Herausforderungen birgt ein SiC-Prozess?

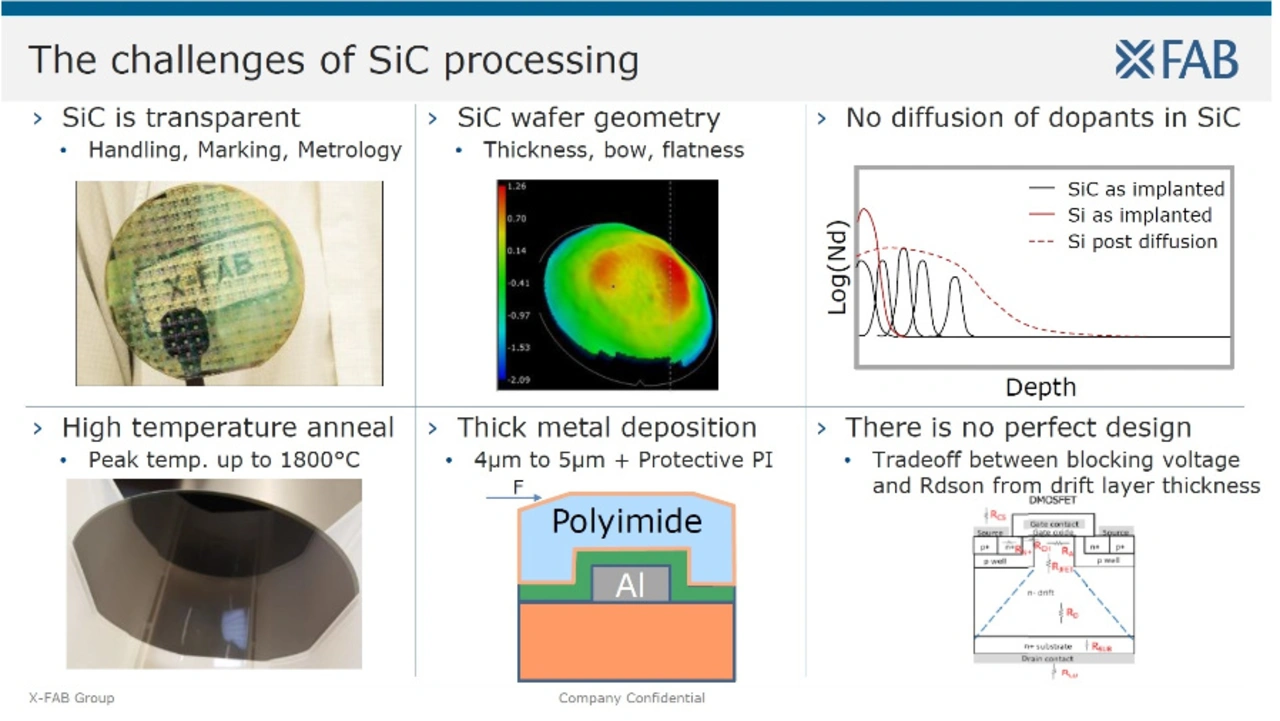

Agnes Jahnke: Man könnte meinen, dass dies genauso einfach ist wie bei Siliziumwafern, aber genau das Gegenteil ist der Fall. Unsere Ingenieure standen vor einigen enormen Herausforderungen, bevor wir SiC-Wafer mit einer ähnlichen Ausbeute wie Siliziumwafer verarbeiten konnten.

Zuallererst einmal ist Siliziumkarbid durchsichtig und ziemlich spröde. Daher mussten wir viele Anlagen anpassen, um SiC-Wafer handhaben, kennzeichnen und messen zu können.

Eine zweite Herausforderung ist die Geometrie des SiC-Wafers. Im Vergleich zu Siliziumwafern sind diese stark gewölbt und rau, aber nur halb so dick. Stellen Sie sich also vor, Sie versuchen, eine Schüssel auf ein flaches Tablett zu legen und mit der gleichen Fokustiefe über den gesamten Wafer lithografisch Strukturen einzubringen – Sie werden scheitern. Ich meine, wenn Sie es vorher geschafft haben, den Wafer an den Spannkopf (Wafer Chuck; Anm. d. Red.) anzusaugen, dann schon.

Die dritte Herausforderung liegt in dem physikalischen Unterschied zwischen dem Kristallgitter von Siliziumkarbid und Silizium. Bei Silizium implantiert man den Dotierstoff an der Oberfläche, und durch Diffusion entsteht die dotierte Schicht. Das funktioniert bei Siliziumkarbid aber nicht. Dort findet praktisch keine Diffusion statt, sondern die Dotierstoffe bleiben dort, wohin sie implantiert worden sind. Um den gewünschten Bahnwiderstand zu erreichen, müssen die implantierten Schichten erwärmt werden. Und man braucht mehrere, verkettete Dotierungen, um ein Dotierprofil zu erzeugen. Deshalb ist das Implantationsschema so entscheidend für die Bauteileigenschaften. Man muss die Atome im Grunde mit dem richtigen Winkel, der richtigen Energie, der richtigen Dosierung und der richtigen Temperatur an die Stelle schießen, wo sie sein sollen. Hier verbirgt sich also eine Menge Fachwissen, wie Sie sich vorstellen können.

Durch das Implantieren unter solch aggressiven Bedingungen entsteht auf dem Wafer gewissermaßen eine Kraterlandschaft. Um die Oberfläche später bearbeiten zu können, muss sie also mit einem Hochtemperatur-Glühprozess ausgeheilt werden. Dabei entsteht eine verkohlte Oberfläche auf dem Wafer. Und mit Hochtemperatur meine ich wirklich hoch! Silizium und andere Materialien würden bei diesen 1800 Grad Celsius einfach schmelzen.

Sind das schon alle Herausforderungen?

Agnes Jahnke: Nein. Wie Sie wissen, sprechen wir über Leistungsbauelemente und das bedeutet eine hohe Stromdichte durch sehr dicke Metallschichten an der Oberfläche des Halbleiters. Auf der anderen Seite müssen die Wafer für Bauelemente im Bereich von 600 Volt bis 1700 Volt sehr dünn sein. Denn je dünner der Chip ist, desto niedriger ist der Einschaltwiderstand. Dicke Metallschichten belasten SiC-Wafer jedoch stark.

Und nicht zuletzt gibt es Herausforderungen beim Bauteildesign. Es gibt einfach kein perfektes Design, sondern nur sorgfältig ausbalancierte Kompromisse zum Beispiel zwischen Sperrspannung und Einschaltwiderstand.

Um es zusammenzufassen: Siliziumkarbid-Wafer in einer Silizium-Foundry zu prozessieren ist eine ziemliche Herausforderung. Aber wir haben das gemeistert. Und dabei spreche ich nur von den technischen Herausforderungen, nicht von den kaufmännischen, wie dem geringeren Durchsatz bei den meisten Maschinen oder den hohen Wafer- und Substratpreisen.

Welche Vorteile haben Halbleiterfirmen, die mit einer Foundry wie X-Fab arbeiten?

Agnes Jahnke: Zunächst einmal erhalten unsere Kunden genau das Bauteil, das ihren Bedürfnissen entspricht und die Anforderungen wiederum ihrer Kunden erfüllt. Sie haben die Möglichkeit, den besten SiC-MOSFET oder das effizienteste Leistungsmodul zu entwickeln, das die Welt je gesehen hat. Und durch die Zusammenarbeit mit X-Fab können sie dieses Ziel schneller erreichen. Letztendlich erleichtern wir unseren Kunden den Einstieg in die Arbeit mit diesem neuen Wide-Bandgap-Material, und sie können von den Skaleneffekten einer Foundry profitieren, also niedrigere Kosten pro Chip.

Gemeinsam mit unseren Kunden und Partnern haben wir Siliziumkarbid-Bauelemente mit bis zu 10 kV Durchbruchspannung, sehr niedrigen Einschaltwiderständen oder den höchsten Stromwerten der Branche realisiert.

Können Sie das etwas genauer spezifizieren?

Agnes Jahnke: Durch unseren Werkzeugsatz, unsere Prozessierungsmöglichkeiten und unsere Designregeln lassen sich in der ersten Generation zum Beispiel MOSFETs mit einer Zellenbreite von fünf bis etwa neun Mikrometern und einem spezifischen Einschaltwiderstand von bis zu drei Milliohm mal Quadratzentimeter realisieren. Die nächste Generation, die einen weiteren Ausbau der Werkzeuge erfordert, wird den Weg bis an die theoretische Grenze verfolgen und Zellenabstände bis zu drei Mikrometern oder spezifische Einschaltwiderstände bis zu zwei Miliohm mal Quadratzentimeter ermöglichen. Die spezifischen Kennwerte der einzelnen Komponenten hängen vom individuellen Design ab und lassen sich an die Kundenbedürfnisse anpassen.

Wenn Sie die Datenblätter verfügbarer SiC-MOSFETs oder die Werte aus dem aus Reverse-Engineering-Reports vergleichen, werden Sie feststellen, dass wir für unsere Kunden bereits heute sehr wettbewerbsfähige Bauelemente herstellen – und das in planarer Architektur.

Wie sieht die Technologie-Roadmap aus? Wird es bald SiC-Trench-MOSFETs bei X-Fab geben?

Agnes Jahnke: Wir arbeiten an der zweiten und dritten Prozessgeneration sowie an der Trench-Technik. Weitere Verbesserungen wird es auch bei der Epitaxie geben, wobei wir dort weitere Kapazitäten hinzufügen werden. Parallel dazu entwickeln wir ständig neue Standard-Prozessblöcke. Im Jahr 2020 haben wir die stark nachgefragte Rückseitendünnung auf 110 Mikrometern sowie eine sinterfähige Metallisierung auf der Vorderseite hinzugefügt.

Ralf Higgelke: Herzlichen Dank für das Gespräch, Frau Jahnke.