Betrachtungen zur Zuverlässigkeit

Zuverlässigkeit bestimmen, Lebensdauer verlängern

Fortsetzung des Artikels von Teil 1

Frühausfälle lassen sich deutlich reduzieren

Auch das Design der Anwendung kann noch Schwachstellen aufweisen. Beispielsweise wenn die zukünftigen thermischen und elektrischen Belastungen oder die Einflüsse durch Schock und Vibrationen zu niedrig angesetzt werden. Vor allem komplexe Schaltungen mit hoher Verschachtelung und schwierigem Wärmemanagement sind hier gefährdet. Aus diesem Grund sind schlank aufgebaute Designs immer zu bevorzugen. Auch die Serienfertigung muss sich in so einem Fall erst einspielen. Anfangs besteht immer die Gefahr unzureichender Lötverbindungen, schwacher Kontakte oder ungewollter thermischer Kopplungen durch unsachgemäße Montage.

Frühausfälle lassen sich zwar nicht vollständig vermeiden, aber durch geeignete Maßnahmen deutlich reduzieren. Bei elektrischen Geräten ist die Einhaltung der IPC-Normen dafür eine solide Basis. Bei der Konstruktion sind, wie bereits erwähnt, schlanke Lösungen anzustreben. Auch wenn die Auswahl der Bauteile nach wirtschaftlichen Gesichtspunkten erfolgen muss, sollten sie trotzdem den zu erwartenden Belastungen über die geplante Nutzungszeit standhalten können. Wobei die besten Bauteile nicht immer die teuersten sein müssen. Hierzu ist es aber notwendig, den späteren Einsatzzweck und die dort herrschenden Betriebsbedingungen möglichst genau zu kennen.

Sogenannte Run-in-Tests ermöglichen es, Frühausfälle herauszufiltern. Material- und Bauteilschwächen werden durch künstliche Alterung mittels Langzeit Burn-in-Tests, die bei deutlich höheren Temperaturen, höheren Betriebsspannungen und Vibrationstests durchgeführt werden, zuverlässig aufgedeckt. Mangelnde Wärmeabfuhr und Hotspots machen Infrarotaufnahmen sichtbar. Gegen Fehler in der Produktion hilft nur ein konsequentes Qualitätsmanagement. Dazu gehören auch detaillierte Fehler- und Einflussanalysen, auf Englisch »Failure Mode and Effects Analysis« oder kurz FMEA. Eine enge Zusammenarbeit zwischen Service und Entwicklung hilft zudem, die Phase der Frühausfälle so kurz wie möglich zu halten.

Schonender Betrieb verlängert die Nutzung

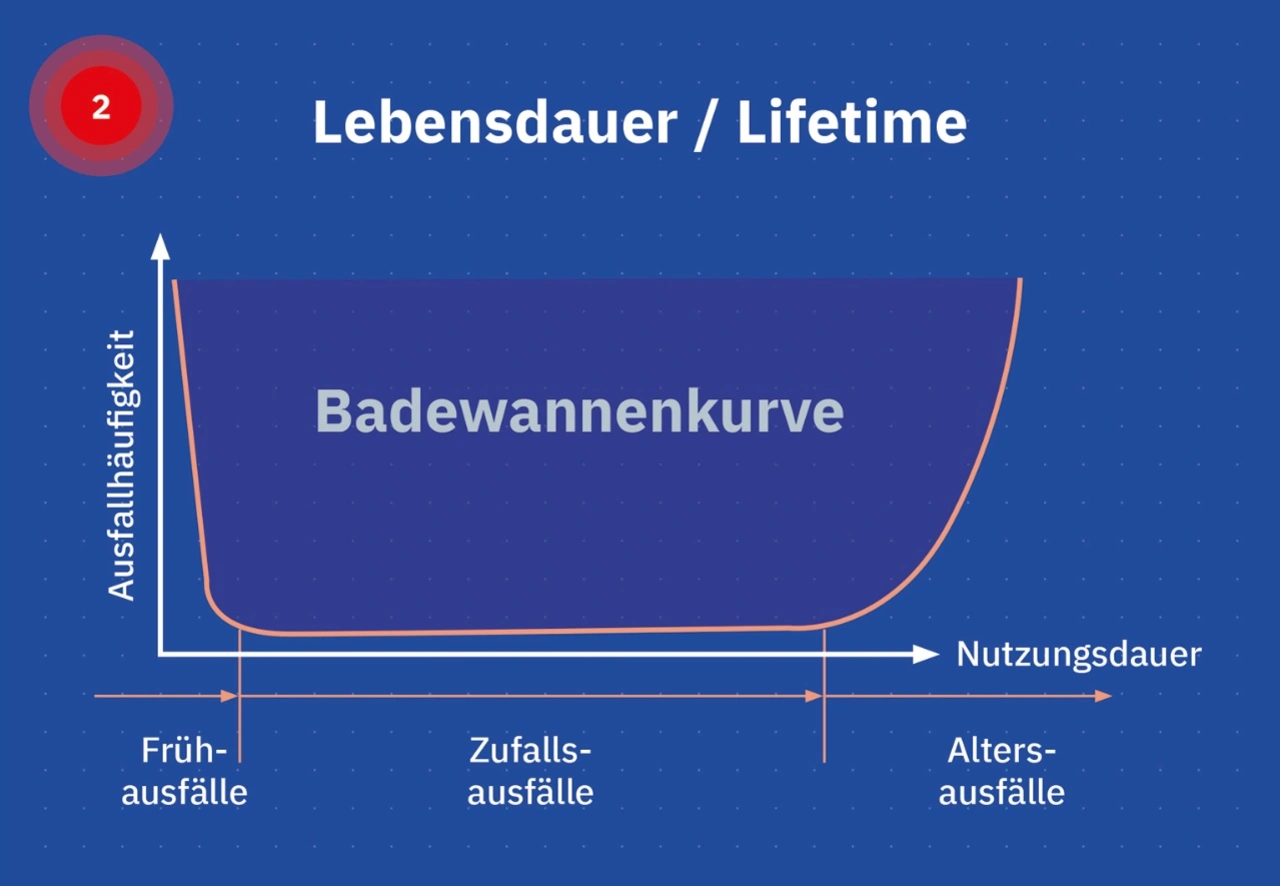

Ist die Phase der Kinderkrankheiten überstanden, beginnt für die Geräte eine stabile Nutzungszeit mit relativ geringen Ausfällen. Sogenannte Zufallsausfälle entstehen in dieser Zeit vor allem durch Verschleiß aufgrund permanenter mechanischer Belastung durch Vibrationen oder Stöße. Dadurch können etwa Kontaktstellen oder Vergussmedien brüchig werden.

Ebenso fordern thermischer Stress, der Kontakt mit korrosiven Medien oder der Einsatz außerhalb der vorgesehenen Betriebsbedingungen ihre Opfer. Steigt die Zahl der Ausfälle während dieser Phase plötzlich signifikant an, lässt dies unter Umständen auch auf die Verwendung einer Charge minderwertiger Bauteile schließen.

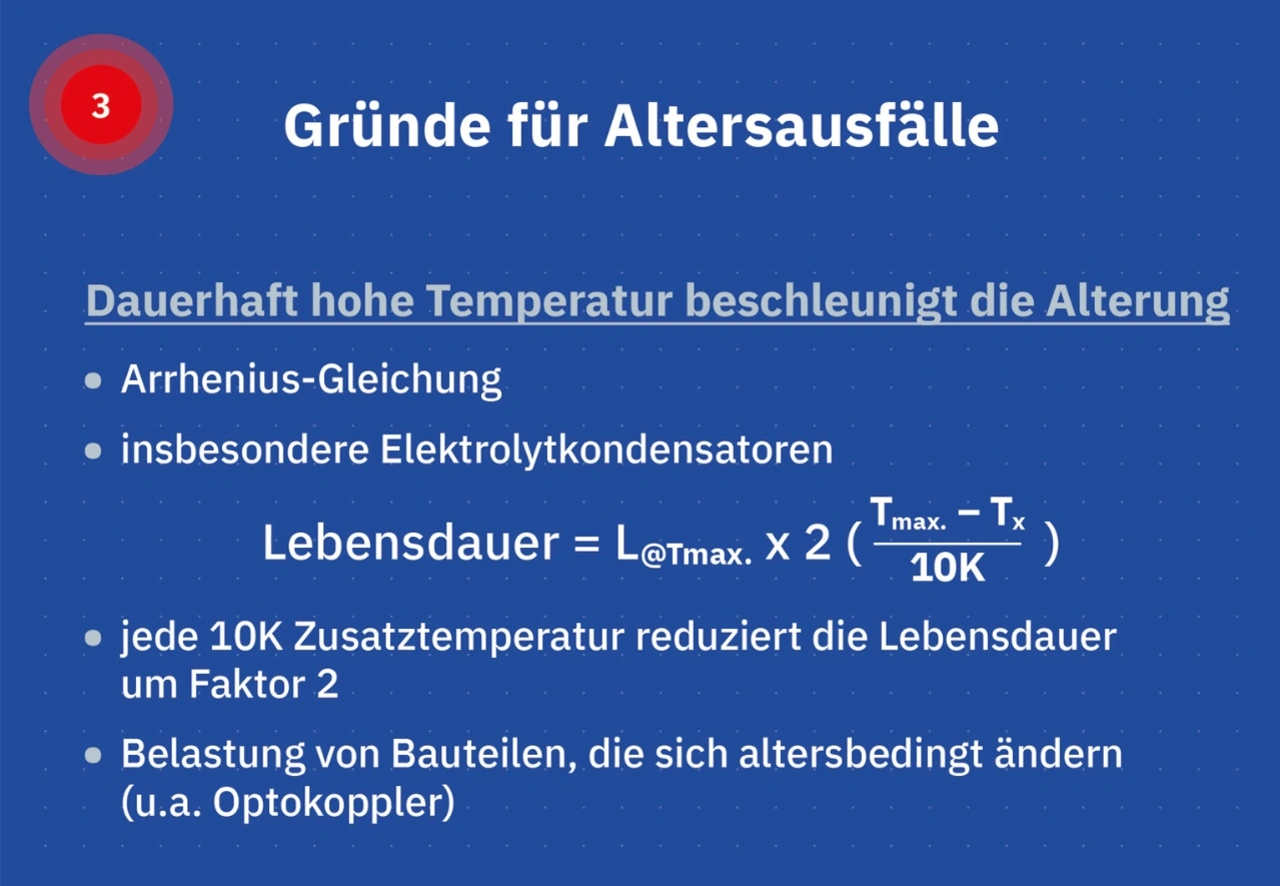

Gegen Ende der geplanten Lebensdauer steigt die Zahl der Ausfälle durch Verschleiß und Alterung wieder stark an. Vor allem eine dauerhaft hohe Umgebungstemperatur beschleunigt diesen Prozess. Gemäß der Arrhenius-Formel vermindert schon eine Temperaturerhöhung von 10 Kelvin die Lebensdauer von Elektrolytkondensatoren um die Hälfte (Bild 3). Aber auch an Halbleitern und nicht zuletzt elektrischen Verbindungen nagt der Zahn der Zeit bei widrigen Betriebsbedingungen umso heftiger.

Das Ende der geplanten Lebensdauer muss jedoch nicht zwangsläufig das Ende der Nutzung bedeuten. Wird das Gerät ordnungsgemäß gewartet, keinen unnötigen Belastungen durch Erschütterungen ausgesetzt und werden elektrische und thermische Belastungen bis an die Grenzwerte im Betrieb konsequent vermieden, ist die Nutzungsdauer deutlich über die statistisch zu erwartende Lebensdauer hinaus verlängerbar.

- Zuverlässigkeit bestimmen, Lebensdauer verlängern

- Frühausfälle lassen sich deutlich reduzieren