Denis Marcon, Innoscience

»Wir bringen Galliumnitrid auf die nächste Stufe«

GaN-basierte Bauelemente sind mittlerweile zwar etabliert, doch sind noch einige Hürden zu überwinden. Dies betrifft vor allem die Massenfertigung und niedrigere Preise. Markt&Technik sprach mit Dr. Denis Marcon, General Manager von Innoscience Europe, darüber, wie dies gelingen kann.

Markt&Technik: Erzählen Sie uns zunächst ein wenig darüber, wer Innoscience ist.

Dr. Denis Marcon: Gern. Innoscience ist ein chinesischer Hersteller integrierter Bauelemente, der sich ausschließlich auf ‚GaN auf Silizium’ mit Wafer-Durchmesser 200 Millimeter konzentriert. Obwohl es andere Hersteller gibt, die größer sind als wir, sind wir der größte Hersteller, der ausschließlich GaN anbietet. Wir wurden im Dezember 2015 gegründet, wobei die Hauptinvestoren CMBI, Arm, SK Hynix und CATL sind. Heute beschäftigen wir mehr als 1400 Mitarbeiter, davon über 300 in der Forschung und Entwicklung. Damit sind wir deutlich größer als andere Akteure im GaN-Bereich.

Fertigt Innoscience HEMTs mit einer eigenen Bauelementetechnologie oder handelt es sich um eine lizenzierte Technologie, wie beispielsweise Infineon die X-GaN-Technologie von Panasonic nutzt?

Dank eines Partners hatten wir einen gewissen Vorsprung bei der GaN-Technologie, doch danach haben wir unsere eigene Technologie entwickelt. Mittlerweile verfügen wir über ein Portfolio von mehr als 500 eingereichten beziehungsweise erteilten Patenten oder haben Lizenzen dafür. Wir stellen normalerweise ausgeschaltete Transistoren vom Anreicherungsmodus auf der Grundlage eines p-GaN-Gate her, nicht solche vom Verarmungsmodus in Kaskodenschaltungen.

Als eines von wenigen Unternehmen umfasst unser Produktportfolio sowohl leistungsfähige Niederspannungs-GaN-Transistoren mit Sperrspannungen von 30 bis 150 Volt als auch Hochspannungstransistoren mit 650 Volt. Bis heute haben wir rund 34 Millionen Bausteine an Kunden ausgeliefert.

Jobangebote+ passend zum Thema

Leistungselektronik auf der Basis von Galliumnitrid ist mittlerweile vor allem in Schnellladegeräten für mobile Geräte gut etabliert. Warum ist es Ihrer Meinung nach notwendig, Galliumnitrid auf die nächste Stufe zu heben?

Nachdem die GaN-Technologie sich als zuverlässig erwiesen und einen gewissen Marktanteil erobert hat, treten wir nun in eine neue Phase ein. Aus unserer Sicht gilt es, hohe Stückzahlen zu produzieren und die Versorgungssicherheit zu gewährleisten, um all die neuen GaN-basierten Anwendungen zu unterstützen, die inzwischen aufgekommen sind. Darüber hinaus ist eine deutliche Kostensenkung bei GaN dringend erforderlich, damit die Anwender von dieser Technologie profitieren können, ohne dafür einen zu hohen Aufpreis zu zahlen.

Wie geht Innoscience auf diese Bedürfnisse ein?

Am wichtigsten ist die Liefersicherheit. Innoscience konzentriert sich voll auf Galliumnitrid, kontrolliert die gesamte Lieferkette und verfügt über zwei Produktionsstätten, die ausschließlich für die Herstellung von GaN-on-Si-Wafern bestimmt sind. Dies unterscheidet uns von anderen Anbietern, die auch andere Technologien in ihrem Portfolio haben oder die für ihre GaN-Produktion auf Foundries angewiesen sind und um Kapazitäten kämpfen müssen. Wir kontrollieren das Bauteildesign, den Epi-Prozess, die Wafer-Bearbeitung und das Testen vollständig, mit Ausnahme des Packaging.

Darüber hinaus setzen wir auf drei zentrale Maßnahmen: Erstens nutzen wir Fertigungslinien, die für die Massenfertigung von Siliziumbauteilen optimiert sind; zweitens erhöhen wir die Gesamtzahl der Dies pro Wafer; und drittens steigern wir unsere Ausbeute, also die Zahl der fehlerfreien Dies pro Wafer.

Kommen wir also zunächst zur Fertigung. Wie hoch ist Ihre Kapazität derzeit, und wo wird sie in ein paar Jahren liegen?

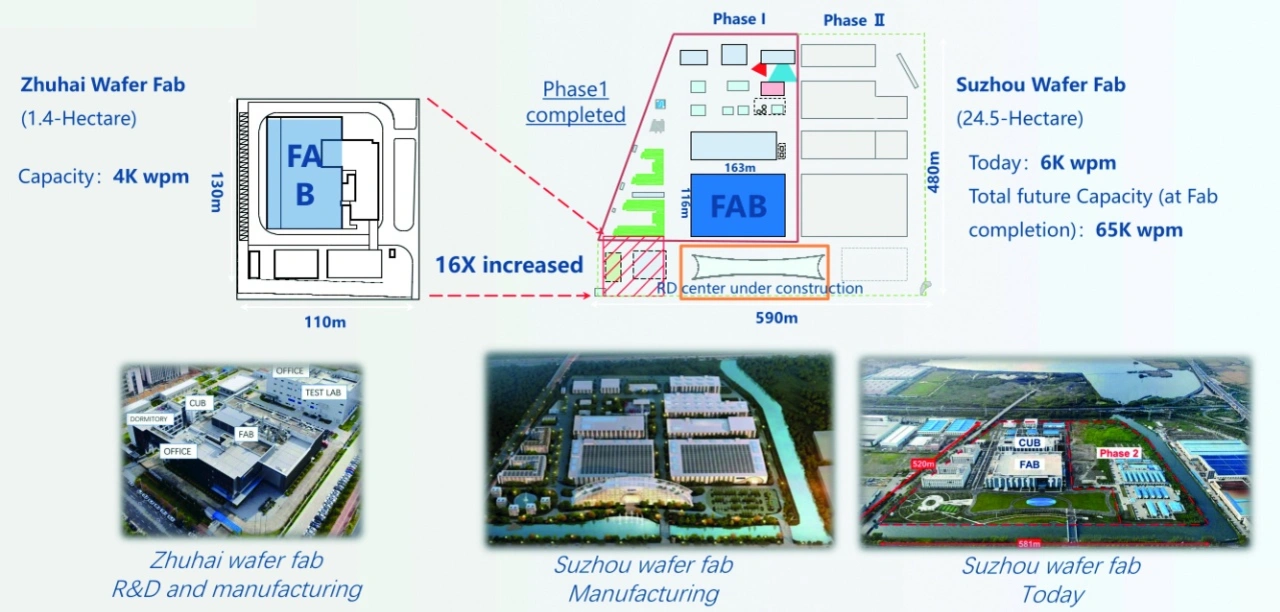

Im November 2017 eröffnete Innoscience seine erste für den Automobilsektor qualifizierte Wafer Fab in Zhuhai mit einer Kapazität von 4000 200-Millimeter-Wafern pro Monat. Da wir davon ausgingen, dass die Nachfrage nach GaN-Bauelementen rapide ansteigen würde, haben wir eine zweite Fab in Suzhou aufgebaut, die 16-mal größer ist als Zhuhai. Heute verfügt diese Fabrik über eine Kapazität von monatlich 6000 200-Millimeter-Wafern. Bis Ende 2022 soll die Kapazität auf 10.000 und bis Ende 2025 auf 65.000 Wafer pro Monat erhöht werden. Auf diese Weise beseitigen wir den erhöhten Preis als letztes Hemmnis für den Einsatz von GaN.

Der Markt für GaN-Bauteile war bislang nicht groß genug für die Fertigung auf 200-Millimeter-Linien. Aber das ändert sich jetzt, oder?

Stimmt. Aber uns war klar, dass dieser Wendepunkt erreicht werden würde. Deshalb haben wir vom ersten Tag an in modernste 200-Millimeter-Linien für die Großserienfertigung investiert.

Was aber, wenn die anderen Hersteller jetzt von 150 auf 200 Millimeter migrieren?

Dies braucht seine Zeit. Die Ausrüstung muss gekauft, eingerichtet und hochgefahren werden. Auf einen anderen Wafer-Durchmesser zu migrieren ist nicht trivial, und wir fertigen heute schon auf 200 Millimeter; wir haben diese Lernkurve durchschritten und nutzen die Ausrüstung in vollem Umfang. Genau diesen Zeitvorteil wollen wir jetzt nutzen.

Fördert die weltweite Halbleiter-Knappheit, von der auch MOSFETs betroffen sind, die Akzeptanz von Galliumnitrid am Markt?

Definitiv. Wir sprechen gerade mit einem Kunden, der eigentlich keine GaN-Bauteile bräuchte, aber nicht in der Lage war, die von ihm benötigten Silizium-MOSFETs zu bekommen. Wir werden sie sehr bald mit unseren GaN-Bauteilen beliefern. Sobald jedoch wieder Silizium-MOSFETs verfügbar sind, würden viele dieser Kunden wieder zu Silizium wechseln, wenn wir preislich mit Silizium nicht konkurrieren können. Deshalb sind niedrigere Preise im Moment so essenziell.

Die zweite von Ihnen genannte Maßnahme ist die Erhöhung der Gesamtzahl der Dies pro Wafer. Wie geht Innoscience das an?

Wir nutzen 200-Millimeter-Silizium-Wafer als Substrat. Dadurch erhöht sich die Anzahl der Chips pro Wafer im Vergleich zu 150-Millimeter-Wafern um 80 Prozent. Außerdem verwenden wir in unseren Fabriken hochmodernes 200-Millimeter-Equipment, das für einen hohen Durchsatz optimiert ist.

Eine weitere Maßnahme besteht darin, den spezifischen Einschaltwiderstand zu senken.

Könnten Sie das bitte konkretisieren?

Je niedriger der spezifische Einschaltwiderstand ist, desto kleiner kann der Chip bei gegebenem Einschaltwiderstand sein. Und wenn wir den Chip schrumpfen, passen natürlich auch mehr Chips auf einen vorgegebenen Wafer.

Zu diesem Zweck haben wir eine Stress-Enhancement-Schicht eingeführt, die nach der Ausbildung des Gates aufgebracht wird. Dadurch konnte Innoscience die Dichte des zweidimensionalen Elektronengases (2DEG; Anm. d. Red.) erhöhen und somit den 2DEG-Widerstand verringern, ohne andere Parameter wie Schwellenspannung oder Leckströme zu verschlechtern. Außerdem entwickeln wir derzeit unser Design weiter, um den spezifischen Einschaltwiderstand zu verringern und gleichzeitig die Grenzen, die uns die Wärmeableitung setzt, zu berücksichtigen.

Und was ist mit dem dritten Thema, der höheren Ausbeute?

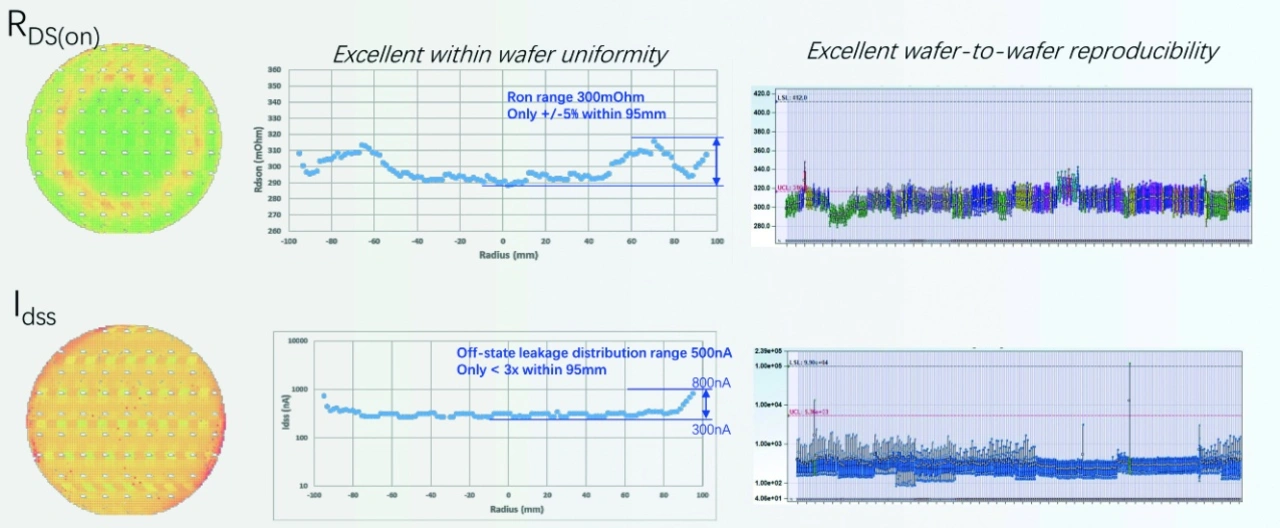

Innoscience hat erhebliche Anstrengungen unternommen, um die Ausbeute sowohl bei der Epitaxie als auch bei der Prozessierung der Bauelemente zu optimieren. Der Einschaltwiderstand liegt innerhalb von ±5 Prozent bei über 10.000 Bauteilen pro Wafer. Das Gleiche gilt für den Leckstrom im Sperrzustand. Seine Kurve ist mit etwa 300 nA sehr flach, mit nur einer kleinen Abweichung von 500 nA am Rande des Wafers. Beide Parameter, Einschaltwiderstand und Leckstrom, weisen eine ausgezeichnete Reproduzierbarkeit zwischen den Wafern auf.

Lassen Sie uns über das Geschäftsmodell sprechen. Stellen Sie nur Standardprodukte her?

Hauptsächlich, aber wir bieten auch Design und kundenspezifische Anpassungen an. Wenn ein Kunde ein Bauteil mit speziellen Parametern benötigt, können wir es für ihn entwerfen und fertigen, wenn der geschäftliche Rahmen passt.

Ein weiteres Geschäftsmodell besteht darin, dass wir unseren Kunden ungehäuste Chips zur Verfügung stellen, damit sie diese in ihre Produkte montieren können. Einer unserer Partner hat einen Steuer- und einen Treiberschaltkreis entwickelt und packt diese zusammen mit unseren GaN-Schaltern in ein Gehäuse. Dadurch er erhält ein verbessertes Produkt, in dem sein einzigartiges geistiges Eigentum am Treiber- und Steuerschaltkreis steckt und unsere GaN-Transistoren enthalten sind. Bei Treiber- und Steuerschaltkreisen sind viele innovative Lösungen möglich, während wir uns um das GaN-Bauelement kümmern. Auf diese Weise können sich mehrere Anbieter auf der Grundlage ihres Treibers oder Controllers voneinander unterscheiden.

Wir setzen auf Kooperationen und wollen Unternehmen unterstützen, die auf Galliumnitrid setzen und so schnell wie möglich von Silizium- auf Galliumnitrid-basierte Leistungselektronik umsteigen wollen. Nur wenn wir zusammenarbeiten, können wir dies zeitnah verwirklichen.

Wie sieht Ihre Produkt-Roadmap aus?

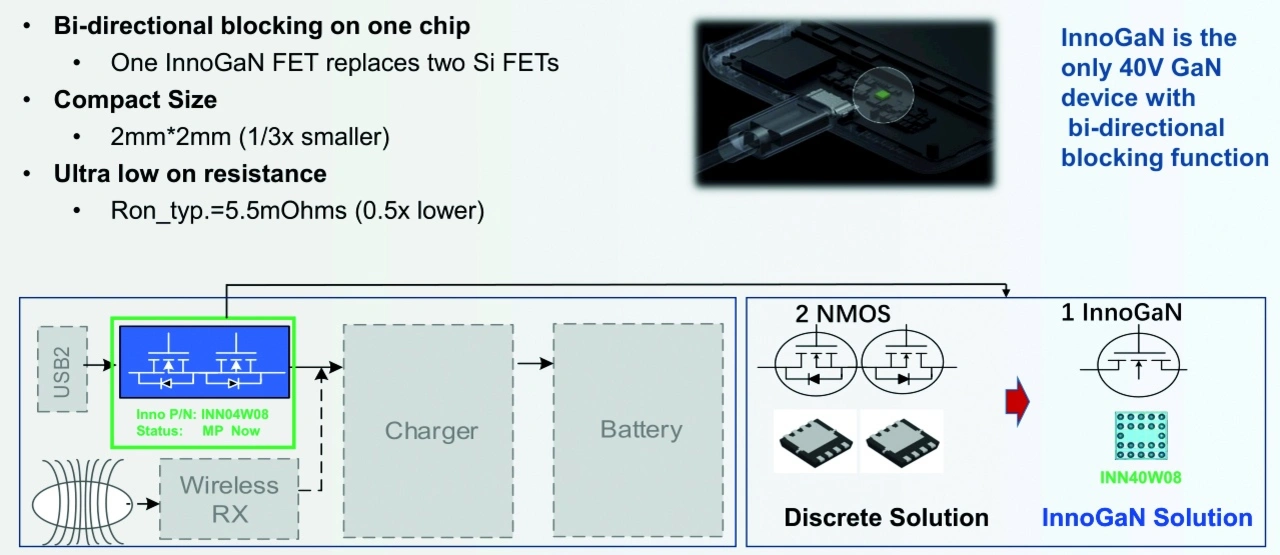

Im Niederspannungsbereich sind bereits 100-Volt-Produkte verfügbar; bei den anderen Spannungsebenen befinden wir uns in der Bemusterungsphase, und mehrere Produkte werden Ende des zweiten Quartals dieses Jahres verfügbar sein. Andere Produkte befinden sich noch in der Entwicklung. Auf ein Bauteil möchte ich besonders hinweisen, den InnoGaN INN40W08. Dieses 40-Volt-Bauteil kann in beide Richtungen sperren. Es integriert zwei GaN-Transistoren auf einem Chip und kann zwei diskrete n-leitende Silizium-MOSFETs in Batteriemanagementsystemen für den Überspannungsschutz ersetzen.

Im 650-Volt-Bereich ist unsere Produktpalette schon recht umfangreich. Wir haben Bauelemente mit einem maximalen Einschaltwiderstand von 500 mΩ bis hinunter zu 140 mΩ und Drain-Strömen von 7 A bis zu 17 A. Derzeit sind zwei Gehäusebauformen verfügbar: DFN 5x6 und DFN 8x8. In der Entwicklung befinden sich Bauelemente im TOLL-Gehäuse für Drain-Ströme von 50 und 70 A.

Bis Ende dieses Jahres und besonders im Jahr 2023 sollten wir mehrere Automotive-qualifizierte Produkte sowohl mit 100 V als auch 650 V Sperrspannung verfügbar haben.

Darüber hinaus bieten wir unseren Kunden die Möglichkeit, innerhalb von kurzer Zeit individuelle Lösungen zu entwickeln, vorausgesetzt, sie können sich auf ein Mindestfertigungsvolumen festlegen.

Wie unterstützen Sie Ihre Kunden?

In unserem Team arbeiten zahlreiche Chipdesigner und Anwendungsspezialisten, die sich mit unseren Kunden austauschen, um deren Bedürfnisse zu verstehen und geeignete Lösungen vorzuschlagen. Darüber hinaus verfügen wir über eine Reihe von Demo-Boards, zum Beispiel für USB-PD-Ladegeräte, für DC-DC-Wandler mit bis zu 600 W für Rechenzentren sowie für Lidar-Anwendungen.

Als laterale Technologie bietet GaN auf Silizium die Möglichkeit, nicht nur einen Schalter, sondern auch Treiber und Sicherheitsfunktionen zu integrieren. Einige Wettbewerber integrieren auch Halbbrücken monolithisch. Was plant Innoscience in dieser Hinsicht?

Wie bereits erwähnt, kombinieren bereits mehrere unserer Partner unseren GaN-Transistor mit deren Steuer- und Treiberschaltung in ihren Lösungen als System in Package. Außerdem arbeiten wir an einer eigenen GaN-IC-Plattform. Abgesehen davon finde ich die bestehenden System-in-Package-Lösungen unserer Partner sehr reizvoll, weil sie eine umfangreiche CMOS-Schaltungsbibliothek nutzen und weil diese Lösungen mit den Silizium-CMOS-Schaltungen sehr gut funktionieren.

Sie halten es also nicht für unbedingt notwendig, alles monolithisch zu integrieren?

Richtig. Bei niedrigen Spannungen bestehen einige Vorteile, weil dort die Notwendigkeit an extrem kompakten Schaltkreisen viel höher ist als bei 650 Volt. Bei niedrigeren Spannungen ist eine monolithische Integration sehr viel sinnvoller.