Verpresste Spulen

Spannungsspezifikation steigert Zuverlässigkeit

Steigende Stromdichten und kurze Schaltzeiten in MOSFETs führen zu höheren Anforderungen an die Spannungsfestigkeit von Spulen. Verpresste Induktivitäten mit verteiltem Luftspalt auf Basis von Eisenpulver ermöglichen hohe Induktivitätswerte auf kleinstem Raum und steigern so die Leistungsdichte.

Induktivitäten spielen bei der Beeinflussung des Stromanstiegs in elektrischen Schaltungen eine entscheidende Rolle. Dabei induziert der Strom, der aus der angelegten Spannung resultiert, ein Magnetfeld, das dem Strom entgegenwirkt, so den Stromanstieg kontrolliert und bei Bedarf auch begrenzt. Bei der Auswahl der für eine Anwendung geeigneten Spule müssen daher der Induktivitätswert und die maximal erzeugten Ströme berücksichtigt werden, da sie eine zentrale Rolle für die gewünschte Funktion, etwa in einem Schaltregler, spielen.

In der Vergangenheit wurden Induktivitäten in elektrischen Schaltkreisen sowohl mit Eisenpulver- als auch mit Ferritkernen verwendet. Für Formkerne kam ein Spulenkörper zum Einsatz, der die Drahtwicklungen stabilisierte. Auf Toroide können die Wicklungen direkt aufgebracht werden, da Ferrit ein Nichtleiter ist. Dabei diente die auf Toroide aufgebrachte Epoxidbeschichtung als Schutz vor Korrosion und Feuchtigkeit und zur Kennzeichnung der Permeabilität.

Dabei basiert die Auswahl der Isolierschicht auf dem Kupferlackdraht in erster Linie auf der Temperaturklasse und nicht auf der Spannungsfestigkeit, da die verwendeten Drahtlacke in der Regel mehreren tausend Volt standhalten.

Spannungsfestigkeit bei verpressten Spulen

Mit der zunehmenden Beliebtheit von verpressten Induktivitäten auf der Basis von feinem Eisenpulver mit verteiltem Luftspalt, haben sich die Herstellungsverfahren jedoch in den letzten Jahren geändert. So besteht das als Kernmaterial verwendete Pulver aus reinem Eisen oder Eisenpulverlegierungen, wie etwa Beimengungen von Nickel, Mangan oder Zink, und wird unter hohem Druck mit isolierendem Kunstharz als Bindemittel um die emaillierte Kupferwicklung gepresst. Dank der fortlaufenden Optimierung des Produktionsverfahrens und der Materialzusammensetzung ist es möglich, eine hohe Permeabilität des Ferritmaterials zu erreichen, um so große Induktivitätswerte auf kleinstem Bauraum zu realisieren. Dies muss mit der maximal möglichen Stromtragfähigkeit kombiniert werden. Dadurch kann die Leistungsdichte pro Volumen kontinuierlich gesteigert werden.

Jobangebote+ passend zum Thema

Um die Belastbarkeit der Spule bei möglichst kleinem Volumen stetig zu steigern, wurde der Anteil an Eisenpulver oder Eisenlegierungen im Verhältnis zur Isolierung des Bindemittels immer weiter erhöht, so dass der Abstand zwischen den einzelnen Korngrößen immer geringer wurde.

Diese Reduzierung hat dazu geführt, dass heute bei der Auswahl einer Spule für eine Anwendung die an der Induktivität in einem DC/DC-Wandler angelegten Spannungen berücksichtigt werden müssen, da der geringere Isolierstoffgehalt im Pulverkern die Spannungsfestigkeit des Materials reduziert und somit eine hohe Betriebsspannung zum Ausfall der gesamten Anwendung führen kann.

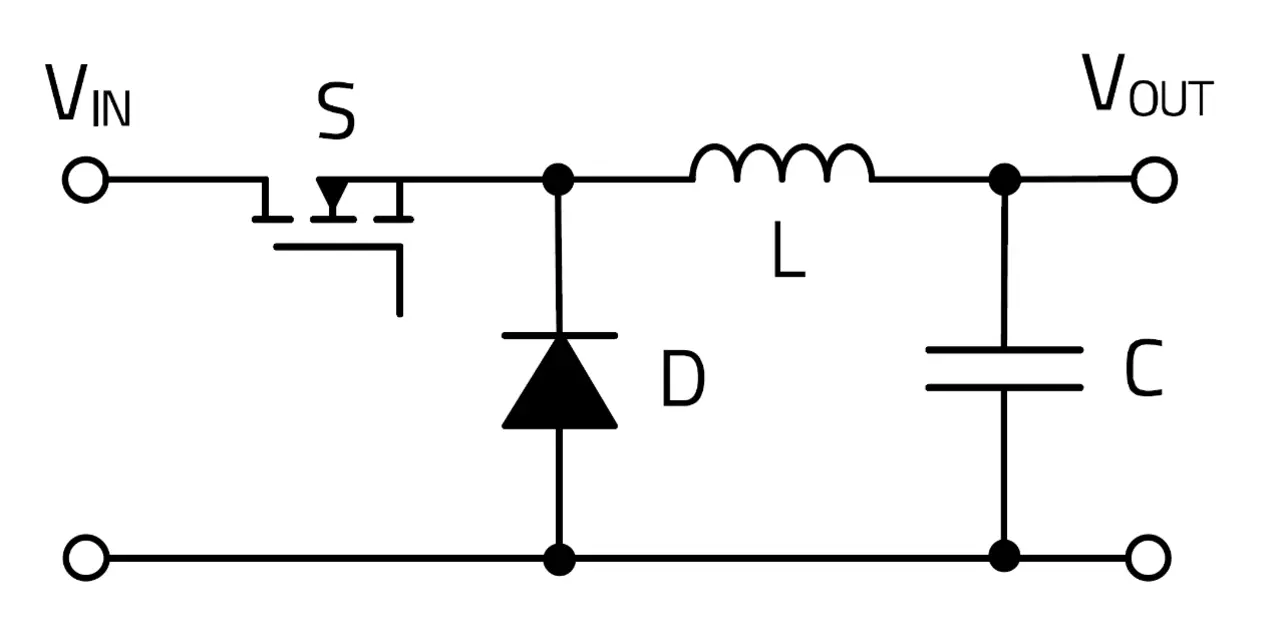

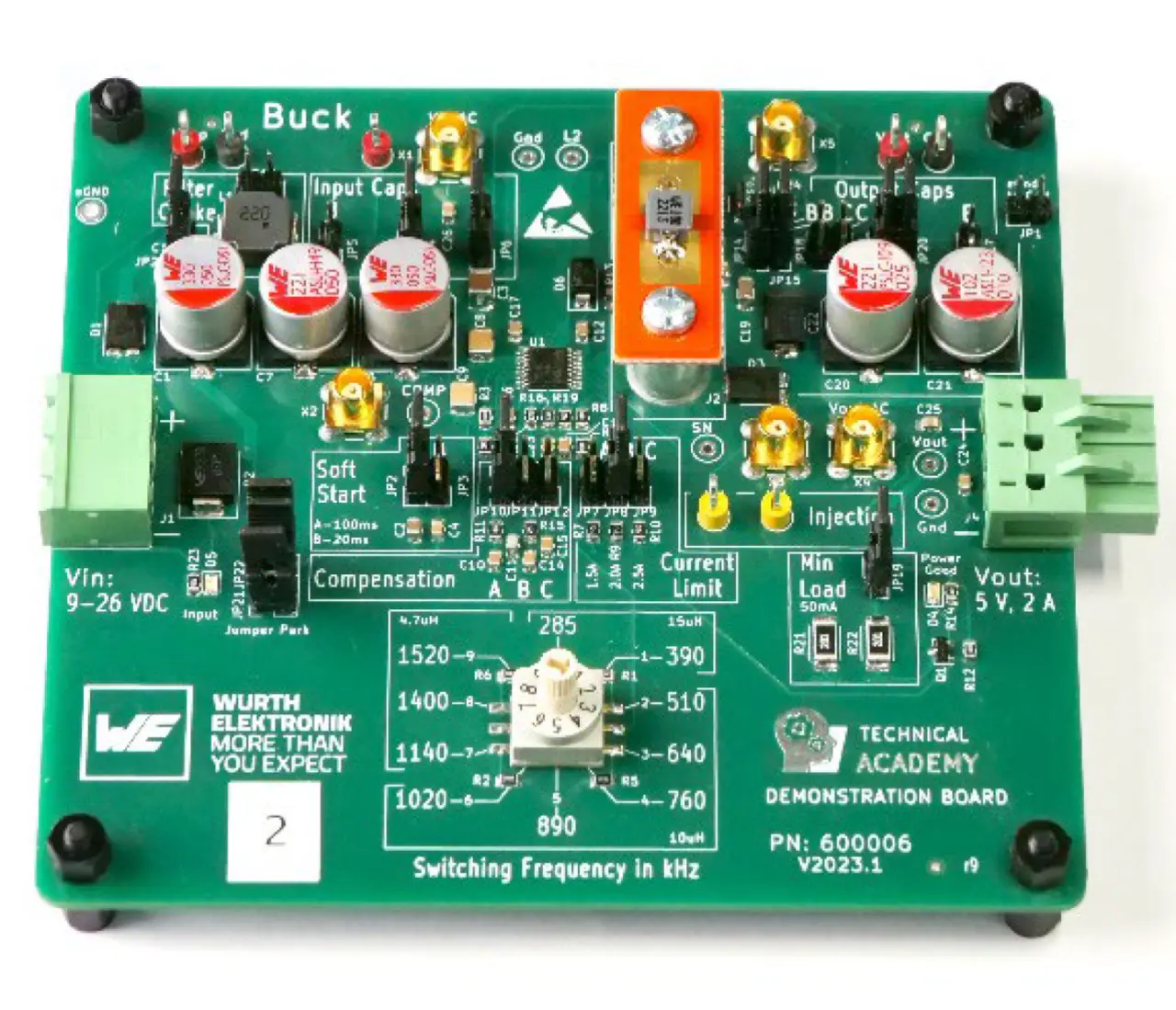

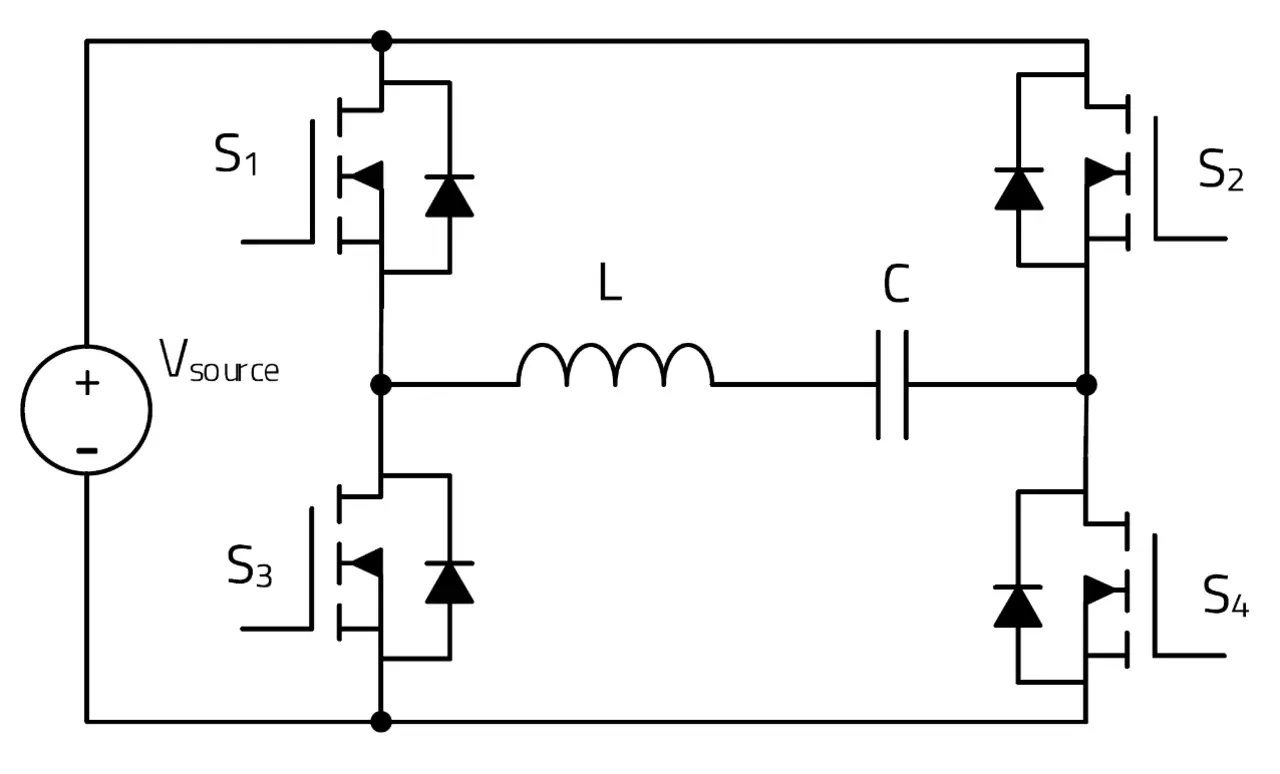

Als Beispiel für die sich ändernden Marktbedingungen in der Elektronik wird im Folgenden der Spannungsabfall über einer Spule in einem Abwärtswandler (Bild1) betrachtet. Im Moment des Einschaltens liegen zwischen 24 und 36 V am Eingang an. Aus diesem Grund muss die Isolierung der Pulverpartikel auerhaft 36 V standhalten können.

Dank des stetigen technischen Fortschritts in der Halbleiterindustrie können MOSFETs heute hohe Stromdichten und kurze Schaltzeiten erreichen. Dadurch ist es möglich, die Ausgangsspannung bei DC/DC-Wandlern immer weiter zu reduzieren.

Beispiel: Früher wurde eine Eingangsspannung von 48 V schrittweise auf 12 V, 5 V und schließlich auf 1,8 V herabgesetzt. Durch den Einsatz von GaN-MOSFETs in der Anwendung ist es jedoch möglich, die Spannung von 48 V direkt auf 1,8 V herabzusetzen, und zwar mit enorm niedrigen Schaltverlusten (Wirkungsgrad > 90 Prozent). Unter zusätzlicher Berücksichtigung möglicher Toleranzen bei der Eingangsspannung können in der Anwendung zeitweise bis zu 60 V an die Spule anliegen. Ein solch hoher Wert war in der Vergangenheit eher unüblich.

Durch den Einsatz hocheffizienter MOSFETs hat der Entwickler also den Vorteil, dass er auf eine stufenweise Regelung der Spannung verzichten und so eine hohe Leistungsdichte in einem kompakten Gehäuse erzielen kann. Dadurch kann die gesamte Anwendung weiter miniaturisiert werden, was sich kostensenkend auswirkt.

Aus diesem Grund ist die Frage nach der Spannungsfestigkeit von Spulen in den letzten Jahren bei der Auswahl der passenden Induktivität immer wichtiger geworden und wird auch in Zukunft eine bedeutende Rolle spielen.

Um die nötige Transparenz zu gewährleisten, hat Würth Elektronik sich entschieden, die neue Eigenschaft der Spannungsfestigkeit für alle pulverbasierten Speicherinduktivitäten in die Datenblätter zu integrieren. Zu diesem Zweck wurde ein modernes Prüfkonzept entwickelt, das im Folgenden näher erläutert wird.

Betriebsspannung und Spitzenspannung

Würth Elektronik gibt in seinen Datenblättern die maximale Betriebsspannung Vop an, bei der eine Induktivität während der Anwendung dauerhaft betrieben werden kann, ohne die Leistung zu beeinträchtigen, Schäden zu riskieren oder das Bauteil zu überhitzen. Damit ist die Betriebsspannung also ein Grenzwert für die Eingangsspannung, bis zu der die Induktivität ohne irreversible Schäden in einer Anwendung zuverlässig genutzt werden kann. Verschiedene Faktoren können dabei die maximale Betriebsspannung einer verpressten Induktivität beeinflussen. Hierzu gehören unter anderem der Induktivitätswert, die Umgebungsbedingungen oder die Materialzusammensetzung. Darüber hinaus kann auch der Aufbau des Bauteils eine entscheidende Rolle spielen. So können beispielsweise die Anordnung der Wickellagen der Spule und die Isoliermaterialien auf dem Kupferdraht einen Einfluss auf die maximale Betriebsspannung haben.

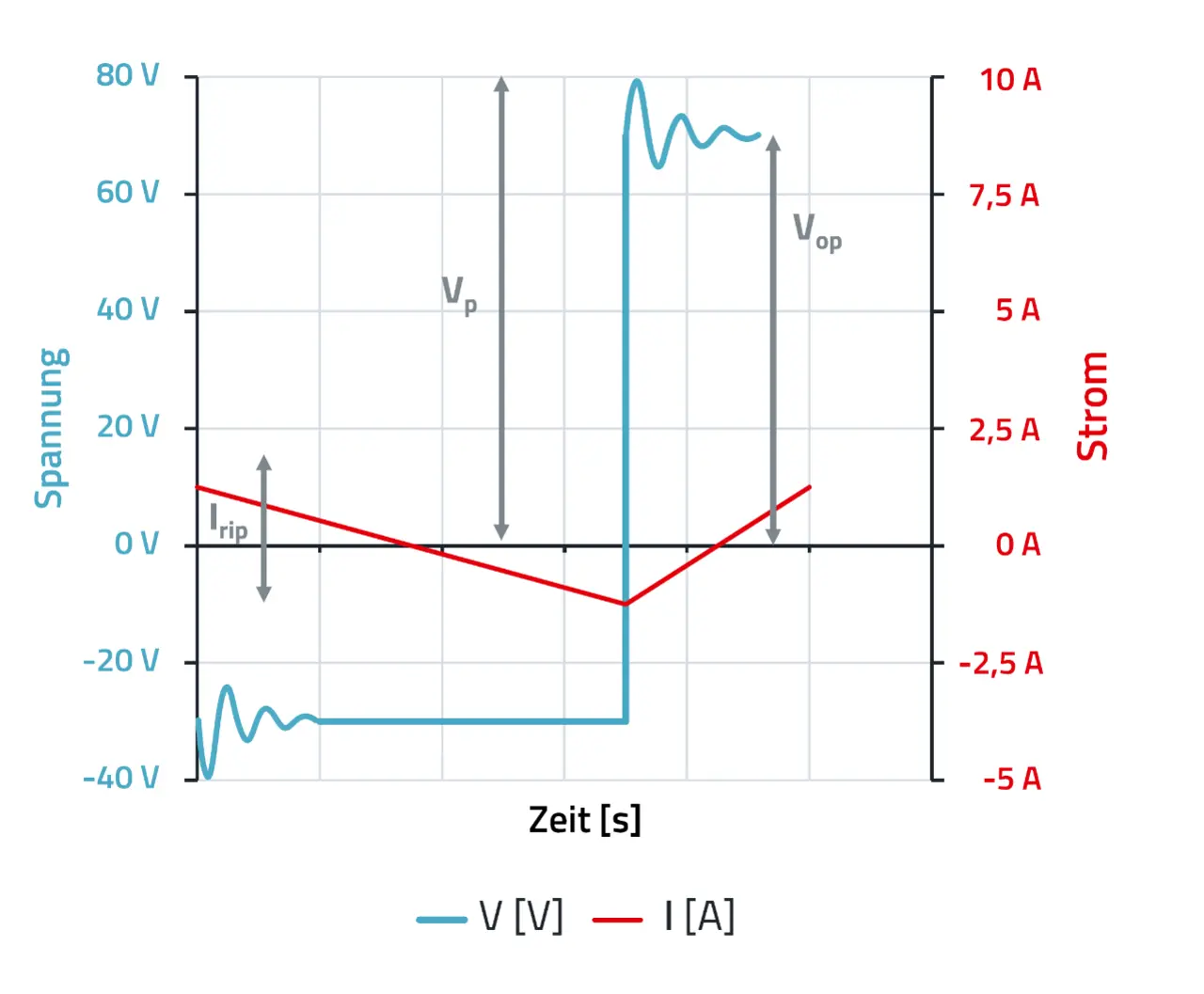

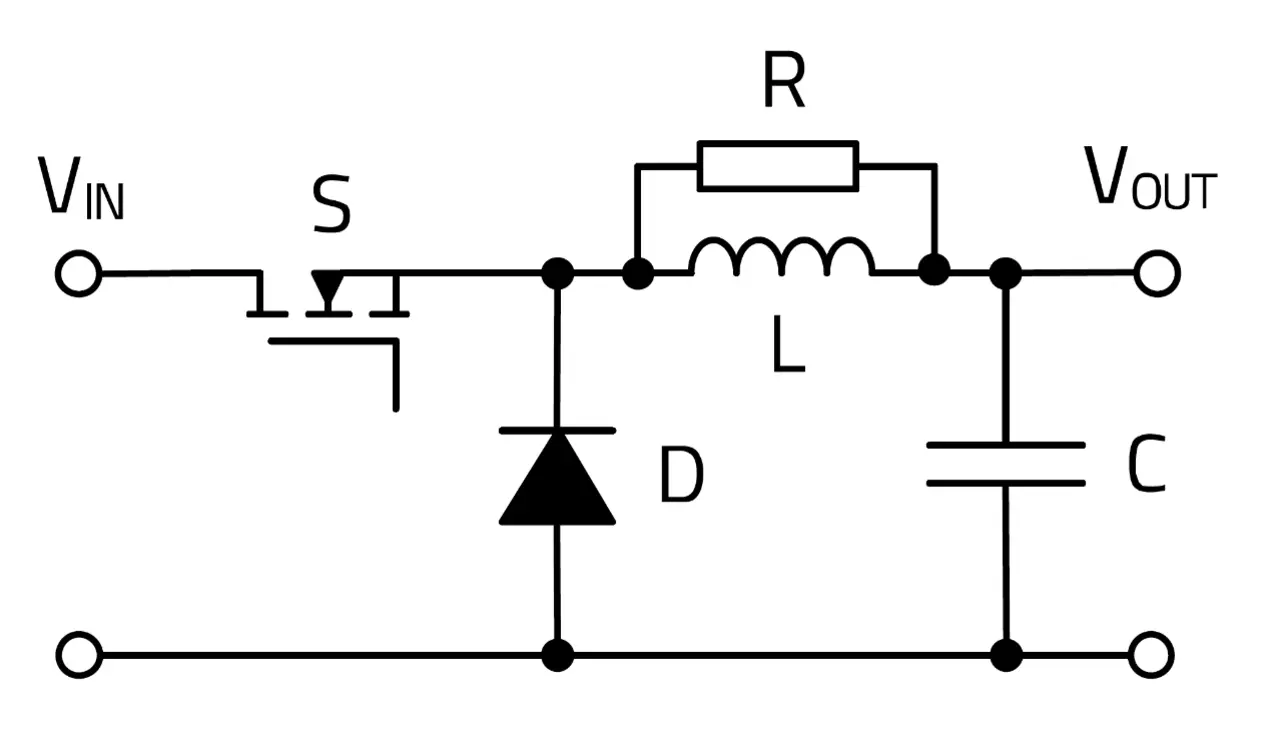

Im Gegensatz zur Betriebsspannung (Operating Voltage, Vop) bezieht sich der Wert der Spitzenspannung (Peak Voltage, Vp) auf die maximale Spannung über der Induktivität, die keinen Schaden verursacht. Jeodh darf die Spitzenspannung nur für einen im Vergleich zur gesamten Einschaltdauer kurzen Zeitraum an der Spule anliegen. Bei den Schaltvorgängen in einem Abwärtswandler beispielsweise, übersteigt die Spannung über der Induktivität kurzzeitig den maximalen Wert der Betriebsspannung (Bild 2).

Ursache dafür sind vor allem die parasitären Effekte des MOSFET und der Induktivität. Eine in dieser Applikation verwendete Speicherinduktivität muss den kurzzeitigen Spannungsspitzen standhalten können, ohne Schaden zu nehmen oder die Zuverlässigkeit der Schaltung zu beeinträchtigen.

Überschreitung der Betriebsspannung

Wie zuvor beschrieben, führte eine kontinuierliche Optimierung des Verhältnisses zwischen den Metallpartikeln und dem Bindemittel zu einer Verminderung der Spannungsfestigkeit. Aber was passiert, wenn die Spannung zu hoch wird? Um dies besser zu verstehen, lohnt es sich die Struktur einer verpressten Induktivität genauer zu analysieren.

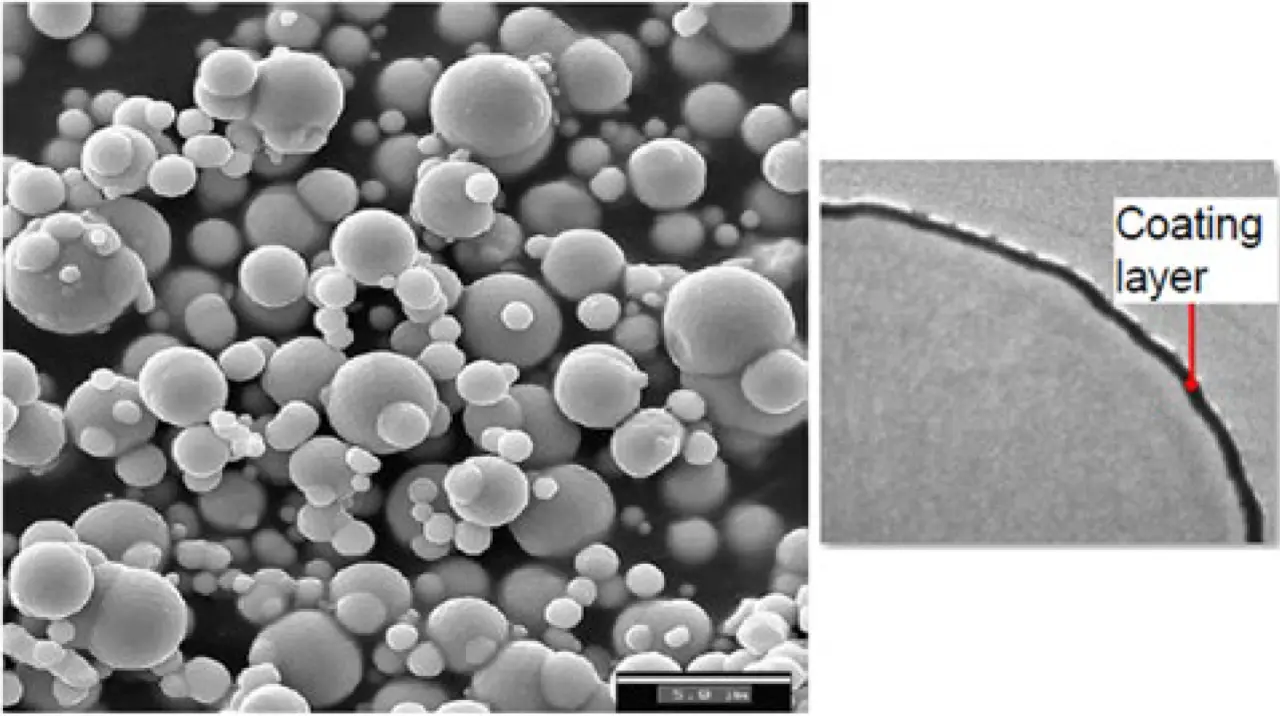

Ferritmaterialien sind in der Regel keramische Verbindungen, die aus Eisenoxid (Fe2O3) in Kombination mit anderen Metalloxiden wie Mangan, Nickel oder Zink bestehen. Diese Materialien weisen eine kristalline Struktur auf, in der die Eisen- und anderen Metallionen in einer bestimmten Gitterform angeordnet sind. Diese kristalline Struktur verhindert von Natur aus die freie Bewegung von Elektronen, was zu einem nichtleitenden Verhalten führt. Durch den Oxidprozess ist jedes dieser Teilchen „beschichtet“, wodurch sie vor Umgebungseinflüssen geschützt werden (Bild 3).

Ein großer Vorteil, weil Eisen zu rosten beginnt, sobald es mit Luftfeuchtigkeit in Berührung und damit letztlich die elektrischen Eigenschaften der Induktivität verloren gehen würden. Es gibt je nach Anwendungsbereich verschiedene Arten von Oxid- beziehungsweise Herstellprozessen, die zu dieser „Passivierung“ führen, etwa in Form von Beständigkeit gegen chemische Einflüsse, Temperatur oder Feuchtigkeit. Auch die Stärke und das Material der durch den Herstellprozess entstandenen Beschichtung spielen eine wichtige Rolle. Abhängig von der verwendeten Beschichtung ist sie umso widerstandsfähiger gegen Umgebungseinflüsse, allerdings kann dies bei einer Induktivität gleichzeitig zu einer Verringerung der Leistungsdichte pro Volumen führen. Zuverlässigkeit und elektrische Leistung müssen bei der Fertigung gegeneinander abgewogen werden, um das optimale Verhältnis zu ermitteln.

Ein zweiter Faktor ist das Bindemittel, das die einzelnen Partikel nach dem Pressvorgang zusammenhält. Auch dieses muss den Umgebungseinflüssen standhalten. Partikelbeschichtung und Bindemittel zwischen den Partikeln zusammen bilden so eine Barriere zwischen den leitenden Teilen des Bauteils und den Anschlüssen.

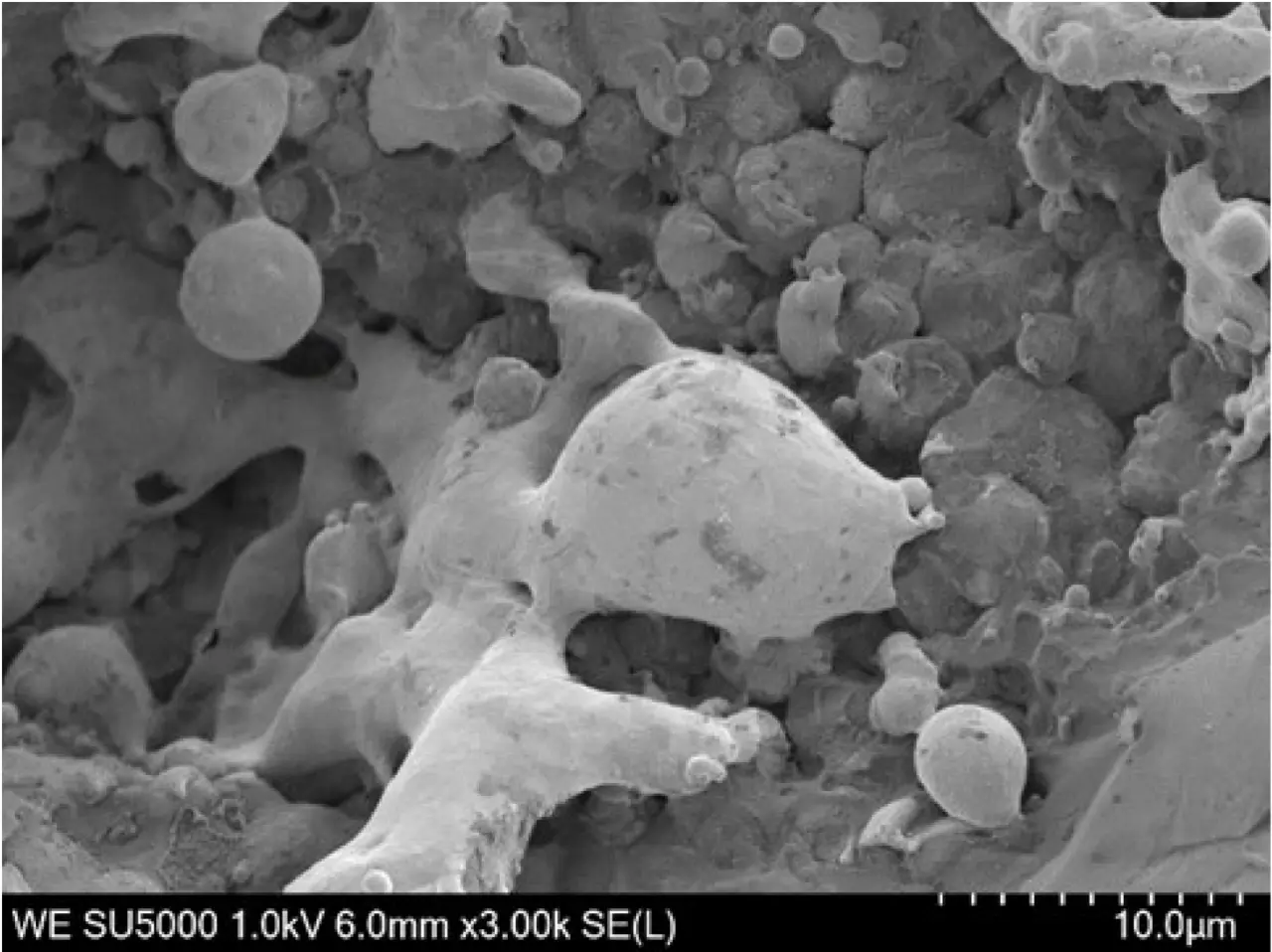

Wenn diese Barriere für die in der Anwendung verwendete Spannung nicht hoch genug ist, entsteht ein leitender Pfad durch das Kernmaterial, der durch Überschläge zwischen den einzelnen Metallpartikeln erzeugt wird. In Bild 4 ist zu sehen, dass die Partikel verschmolzen sind, nachdem eine zu hohe Spannung angelegt wurde.

Vergleichstest von beschädigter und intakter Induktivität

Um den Einfluss der Nichteinhaltung der maximalen Spannung in einer realen Anwendung zu veranschaulichen, wurde ein Messaufbau erstellt. Welche Auswirkungen kann also eine zu hohe angelegte Spannung auf die konkrete Anwendung haben? Für den Versuchsaufbau wurden zwei identische verpresste Spulen verwendet. In einem Fall wurde der Isolationsschaden im Voraus durch mehrere Spannungsimpulse von über 200 V verursacht. Die andere Spule wurde direkt nach der Produktion entnommen.

Auf den ersten Blick ist optisch kein Unterschied zwischen dem beschädigten und dem intakten Bauteil zu erkennen. Auch lässt sich der Fehler nicht durch die Messung der elektrischen Eigenschaften entsprechend dem Datenblatt bestimmen. Auch nach dem Messen von Induktivität und RDC beider Komponenten liegen die elektrischen Eigenschaften noch innerhalb der Spezifikation. Aus diesem Grund sind die bestehenden Spezifikationen in den Datenblättern nicht ausreichend.

Um zu zeigen, welchen Einfluss ein beschädigtes Bauteil hat, wurden beide Bauteile in die Schaltung eines Abwärtswandlers eingesetzt, der eine Eingangsspannung von 18 V in eine Ausgangsspannung von 5 V und einen durchschnittlichen Ausgangsstrom von 1 A aufweist (Bild 5).

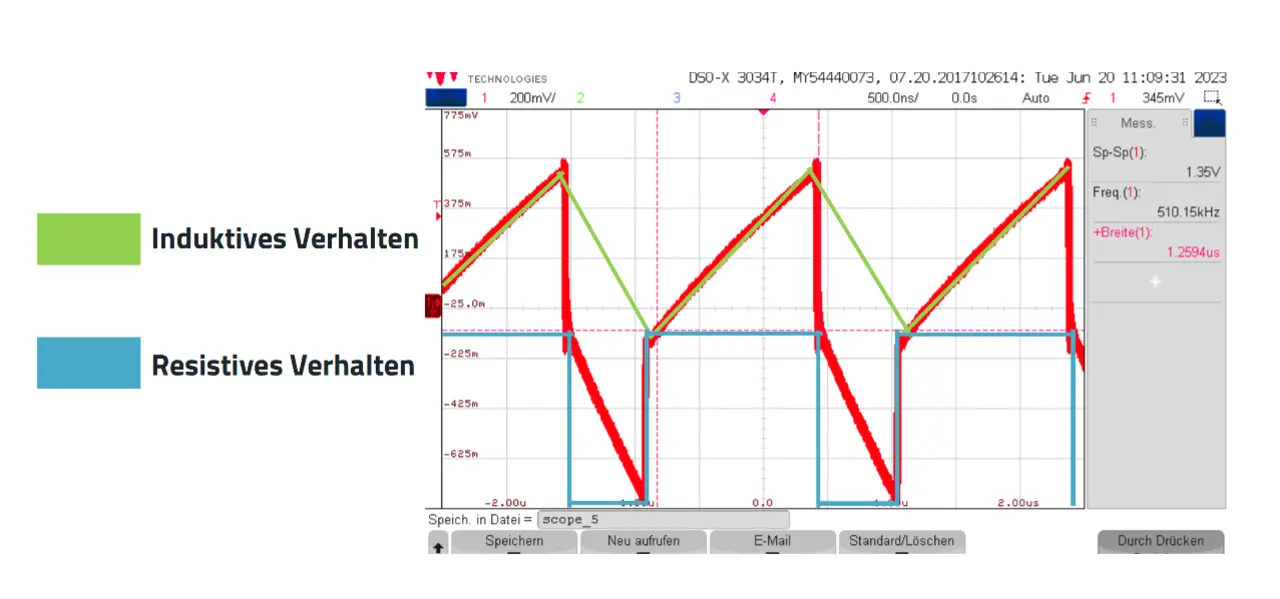

Zur Bewertung des Isolierungseffekts wird der Rippelstrom der jeweiligen Spule aufgezeichnet (Bild 6). Es ist zu erkennen, dass sich die Form des Rippelstroms im Vergleich zum intakten Bauteil verändert hat. Grund hierfür ist die durch die zu hohe Spannung entstandene Kriechstrecke im Kernmaterial. Schematisch betrachtet gibt es jetzt einen Widerstand parallel zur Induktivität (Bild 7). Der neue Signalverlauf ist nun die Kombination aus diesen beiden Bauteilen. Sowohl das Verhalten der Spule (grüne Linie) und des Widerstands (blaue Linie) wurde in das Diagramm des Rippelstroms eingetragen (Bild 8).

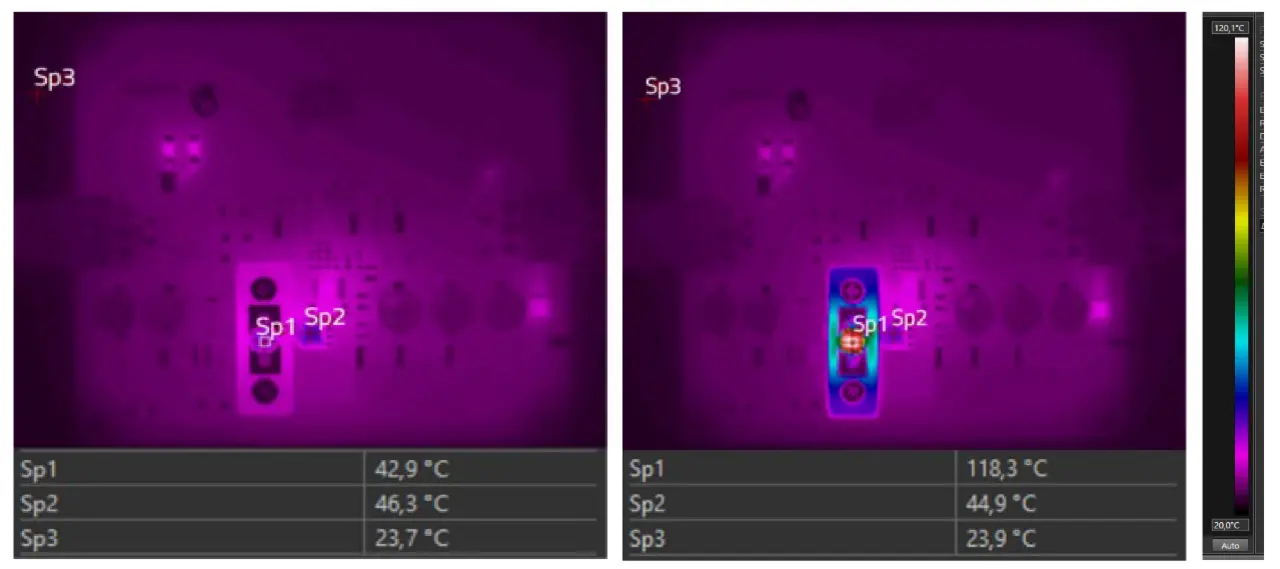

Die Anwendung funktioniert nach wie vor: Die Spannung wird von 18 V auf 5 V abgesenkt. Aber welchen Einfluss hat dieser Widerstand, der im Schaltplan und im Rippelstromdiagramm zu sehen ist? Eine Antwort auf diese Frage lässt sich finden, indem die Eigenerwärmung der Spule überprüft wird. Für den Vergleich des Temperaturanstiegs der Induktivität wurde eine Wärmebildkamera verwendet, um den Unterschied in der Eigenerwärmung der beiden Bauteile sichtbar zu machen (Bild 9).

Für das Bauteil ohne Spannungsschaden beträgt die Temperatur am heißesten Punkt 42,9 °C. Daraus lässt sich schließen, dass die Eigenerwärmung der intakten Spule während des Betriebs der Anwendung basierend auf der Umgebungstemperatur bei etwa 20 K lag, was ein akzeptabler Wert ist. Im Gegensatz dazu erreichte die Komponente mit dem Spannungsschaden eine maximale Temperatur von 118,3 °C.

Unter identischen Testbedingungen wies die beschädigte Spule eine Eigenerwärmung von etwa 95 K auf. Die Verluste der Spule sind um mehr als 200 Prozent angestiegen. Die Kriechstrecke durch das Material verursacht mehrere Probleme:

- DC-Verluste: Der Stromfluss durch das Material, das einen Widerstand darstellt, verursacht reine Verluste. P = I² * R

- AC-Verluste: Der Stromfluss durch das Material stört die magnetischen Feldlinien und verstärkt so die Wirbelströme.

- Diese zusätzlichen Verluste verringern die Effizienz der Induktivität erheblich. Der Vorteil eines DC/DC-Wandlers, Spannungspegel mit hoher Effizienz zu übertragen, geht verloren.

Testverfahren

Eine Bestimmung der maximalen Betriebsspannung in einer individuellen Anwendung ist recht anspruchsvoll. In der Produktion sind dazu Impulsspannungstests zur Überprüfung der Qualität und Zuverlässigkeit von Bauteilen ein beliebtes Verfahren. Diese Methode kann jedoch nicht verwendet werden, um die tatsächliche Langlebigkeit der Bauteile in einer Anwendung zu bestimmen. Es handelt sich lediglich um eine Momentaufnahme, die sich nach der Verarbeitung beim Kunden bereits geändert haben kann.

Deshalb hat sich Würth Elektronik in Kooperation mit einem bekannten Entwicklungsbüro der Herausforderung gestellt, ein Konzept zu entwickeln, das das Verhalten des Bauteils bei höheren Spannungen in der Anwendung und über einen längeren Zeitraum testet. In Zusammenarbeit wurde ein System entwickelt, das modernste GaN-Schaltungstechnik nutzt, um eine Induktivität in einem DC/DC-Vollbrückenwandler zu testen (Bild 10).

Wenn das Tastverhältnis größer oder kleiner als 50 Prozent ist, wird eine DC-Vorspannung über dem Serienkondensator aufgebaut. Damit ist das Messsystem also in der Lage, die Induktivität mit einer Rechteckspannung zu speisen, die einen Dreiecksstrom und damit einen magnetischen Fluss erzeugt. Diese Funktion ist identisch mit der eines gewöhnlichen DC/DC-Wandlers. Es ist möglich, das Bauteil unter realen Bedingungen zu testen. Mithilfe der Software können so während des Messvorgangs wichtige Parameter wie Induktivitätswert, AC-Gesamtverluste, Temperaturanstieg und andre ermittelt werden.

So kann das Induktivitätsverhalten über einen langen Zeitraum aufgezeichnet werden und auftretende Abweichungen lassen sich erkennen und analysieren. Dies ermöglicht, eine Aussage darüber zu treffen, ob sich die Eigenschaften des Bauteils im Laufe der Zeit ändern, und die maximale zerstörungsfreie Betriebsspannung für eine verpresste Spule zu ermitteln. Mit dem Wissen über das Verhalten eines DC/DC-Wandlers in Kombination mit den Möglichkeiten der Testanwendung wurde ein Verfahren definiert, das den Prüfling unter realen Bedingungen belastet.

Testanordnung

Zur Validierung der Betriebsspannung hat Würth Elektronik Tests für jede einzelne verpresste Serie und Größe durchgeführt, um sicherzustellen, dass alle Einflussparameter wie etwa Materialzusammensetzung, Abmessungen, Wicklungsaufbau, Produktionstechnologie geprüft und berücksichtigt wurden. Um die Worst-Case-Bedingungen zu simulieren und die Induktivitäten bis an ihre Spannungsgrenzen zu belasten, wurde eine sehr schnelle Spannungstransiente von bis zu 60 V/ns und mit einer Frequenz von bis zu 2 MHz verwendet. Zur Gewährleistung einer hohen Belastung wird das Testgerät immer auf die höchstmögliche Schaltfrequenz eingestellt. Nach der Einrichtung der angegebenen Eingangsparameter wie Quellenspannung, Tastverhältnis und Frequenz kann der Test beginnen. Dies erfolgt in einem zweistufigen Verfahren:

1. Prüfung mittels eines Kurzzeittests, um den groben Spannungswiderstand der verpressten Spule zu bewerten.

2. Definition der Betriebsspannung und Nachweis mit einem Langzeittest, der auf den Erfahrungen des Kurzzeittests basiert.

Um sicherzustellen, dass alle verpressten Induktivitäten keinen Schaden genommen haben, werden vor und nach jedem Testlauf Messungen durchgeführt und verglichen.

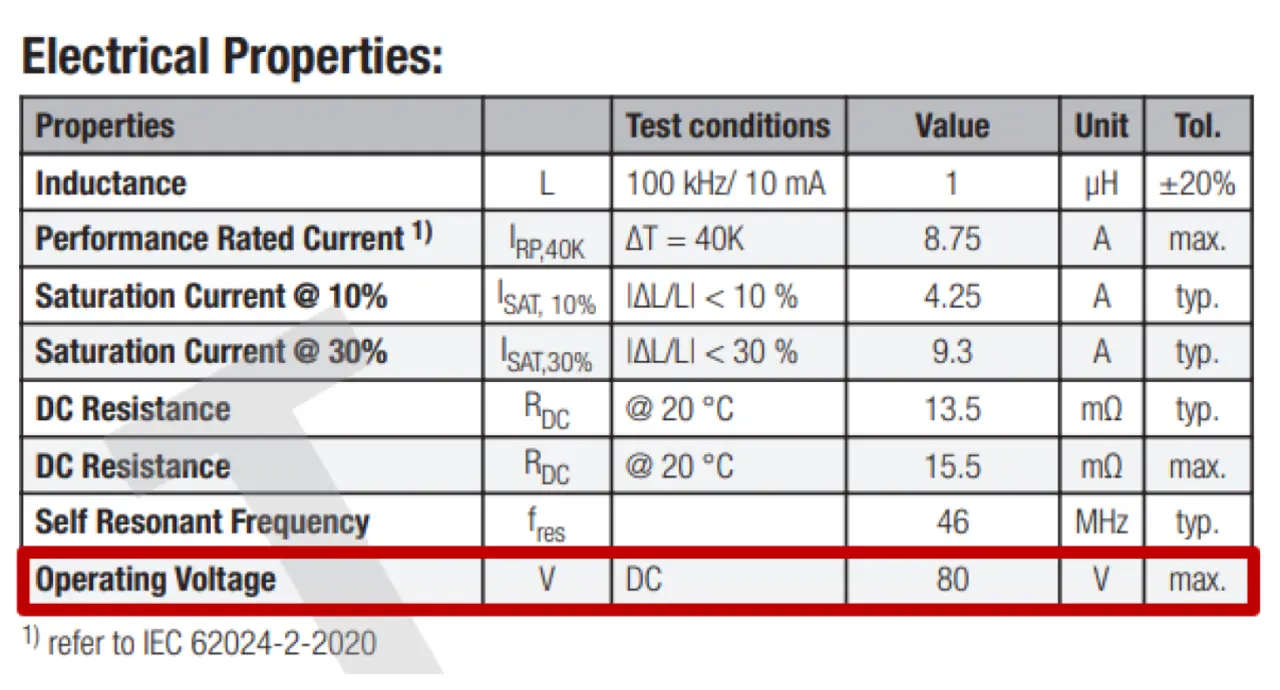

Nachdem der Langzeittest bestanden wurde, kann die Spule mit ihrer spezifischen maximalen Betriebsspannung Vop aus dem Datenblatt klassifiziert werden. Ab sofort ist das neue Produktmerkmal beispielsweise für unsere WE-MAPI-Serie als Spezifikation in den elektrischen Eigenschaften zu finden (Bild 11).

Analyse der Ergebnisse

Bei der Auswertung des Testverfahrens wurde festgestellt, dass die Spannungsänderung an der Induktivität kritischer ist als eine stabile Spannung für einen kurzen Zeitraum. Durch eine differentielle hohe Spannung über der Zeit entsteht eine Entladung, weil die dielektrische Permittivität (εr) des Materials zum Tragen kommt, das heißt, die Ladungsdichte zu groß wird. Je höher z.B. die Schaltfrequenz eines Abwärtswandlers ist, desto höher ist auch die Belastung der verpressten Induktivität, die durch die Teilentladung verursacht wird. Wenn die Spannung hoch genug ist, um so eine Teilentladung zu verursachen, greift sie die Isolierung des Leiters und auch das Bindemittel und die Beschichtung der Partikel an.

Im Test wurde auch die Spitzenspannung an der Induktivität berücksichtigt. Während der Einschaltphase treten beim Testaufbau Spannungsspitzen auf, da der Aufbau den Vorteil hat, sich elektrisch genauso zu verhalten wie ein echter DC/DC-Wandler. Durch die Spezifizierung einer Betriebsspannung wurde diese Spitzenspannung während des Tests geprüft und bestanden.

Um ein Beurteilungskriterium festzulegen, wurden die AC-Verluste und die Eigenerwärmung während des Tests kontinuierlich überwacht. Wenn beide Parameter innerhalb eines definierten Toleranzbandes bleiben und beide Werte innerhalb dieses Toleranzbereichs konstant sind, dann befindet sich das Bauteil definitionsgemäß in einem stabilen Zustand und es treten keine Veränderungen auf. In der Konsequenz bedeutet das, dass die Teilentladung zu gering ist, um die Isolierung der Beschichtung oder das Bindemittel zu beschädigen.

Maximaler Betriebsspannungswert steigert Zuverlässigkeit

Mit diesem innovativen Testverfahren ist Würth Elektronik nun in der Lage, Kunden die maximale Betriebsspannung für verpresste Induktivtäten als Richtwert für ihre jeweiligen Anwendungen zu liefern. Dabei bezieht sich die in den Datenblättern angegebene maximale Betriebsspannung auf die Eingangsspannung eines DC/DC-Wandlers. Mit dieser Angabe der Spannungsfestigkeit bietet Würth Elektronik einen zusätzlichen Service, damit Anwendungen nach höchsten Zuverlässigkeitsstandards gestaltet werden können. Damit lassen sich Alterungseffekte vernachlässigen.

In den Datenblättern ist die Spitzenspannung der Induktivitäten nicht zusätzlich definiert, da dieser Parameter je nach Konstruktion variieren kann. Während des Qualifizierungsverfahrens von Würth Elektronik sollte eine Spitzenspannung von ca. 15 Prozent über der maximalen Betriebsspannung keine Probleme während des Tests verursachen. Höhere Spitzenspannungen sollten vermieden werden, um die Anwendung nicht zu beschädigen. Diesen Richtwert kann der Anwender für die Auswahl einer passenden Induktivität verwenden.