Power für Industrie 4.0 und IoT

Netzteil mit Datenschnittstelle

Ob Digitalisierung, Industrie 4.0 oder smarte Produktion – diese Konzepte setzen voraus, dass selbst einfache Anwendungen in der Lage sein müssen, per Software, Internet oder App steuer- oder überwachbar zu sein. Programmierbare Einbaunetzteile mit Datenschnittstelle passen da ins Konzept.

Auf dem Weg zu Industrie 4.0 werden Maschinen und Anlagen für Condition Monitoring, Predictive Maintenance und andere Zwecke zunehmend mit einer Vielzahl von Sensoren ausgestattet. So erfassen Sensoren in einem Bearbeitungszentrum nicht nur Drehzahl, Vorschub, Schnitttiefe und Position der Werkzeuge, sondern auch Betriebsstunden, Temperatur und Viskosität des Kühlschmierstoffes und vieles mehr.

Eine übergeordnete Steuerung kann aus den Daten beispielsweise die noch verbleibende Betriebsdauer der verschiedenen Maschinenkomponenten und Werkzeuge berechnen und rechtzeitig einen anstehenden Service signalisieren. Optimal ist es, wenn dieser Service mit einer geplanten Produktionsumstellung zusammenfällt. Mit Predictive Maintenance lassen sich so kostspielige, ungeplante Maschinenstillstände vermeiden.

Damit das Ganze funktioniert, benötigt jedes Teilsystem einer Maschine eine Datenschnittstelle. Netzteile sind hier keine Ausnahme. Denn Netzteile mit Datenschnittstelle unterstützen die Digitalisierung von Maschinen und ermöglichen Condition-Monitoring- und Predictive-Maintenance-Konzepte. Erst, wenn alle Subsysteme einer Maschine digitalisiert und mit geeigneten Sensoren versehen sind, können diese Konzepte helfen, die Wartungszyklen zu verlängern und kostspielige ungeplante Maschinenstillstände zu vermeiden.

Dies ist im Falle des Netzteils besonders wichtig, da es sich um eine systemkritische Komponente handelt, die bei einem Ausfall die Maschine direkt zum Stehen bringt. Außerdem können Abweichungen bei der üblichen Stromaufnahme von Baugruppen, die das Netzteil versorgt, ein Frühindikator für den anstehenden Ausfall eines Subsystems sein.

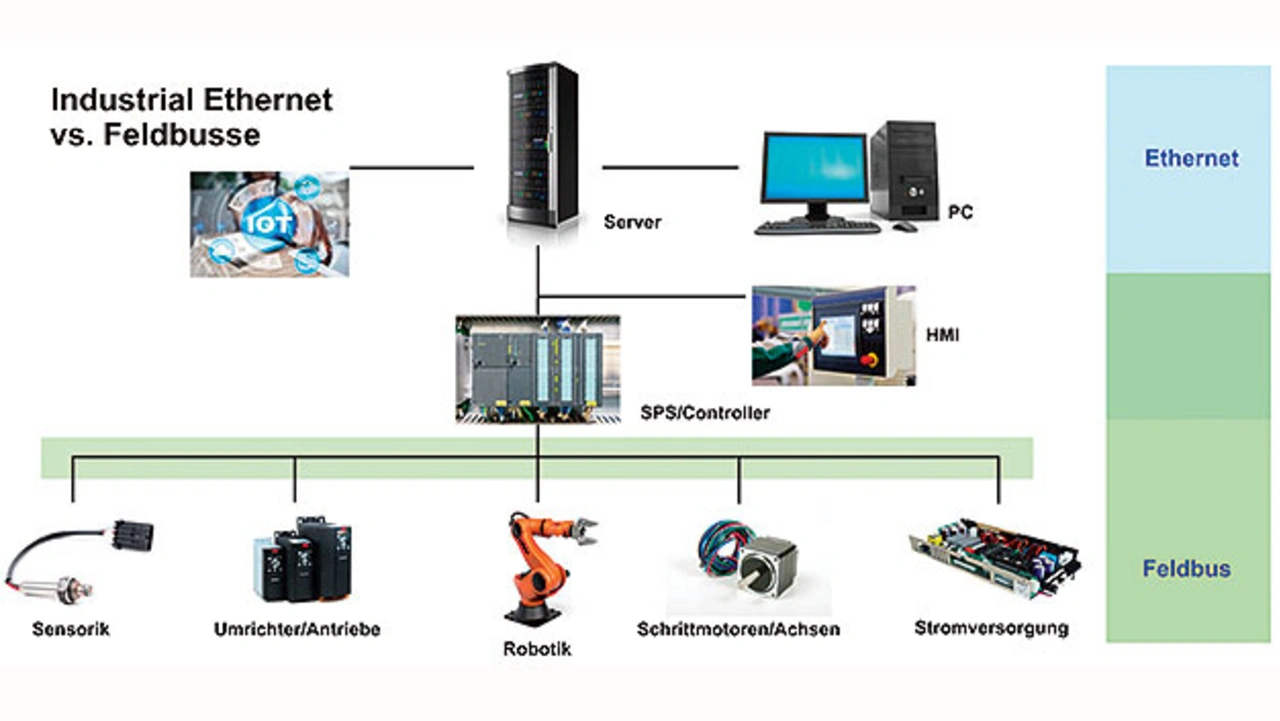

Anbindung an die HMI über Feldbus

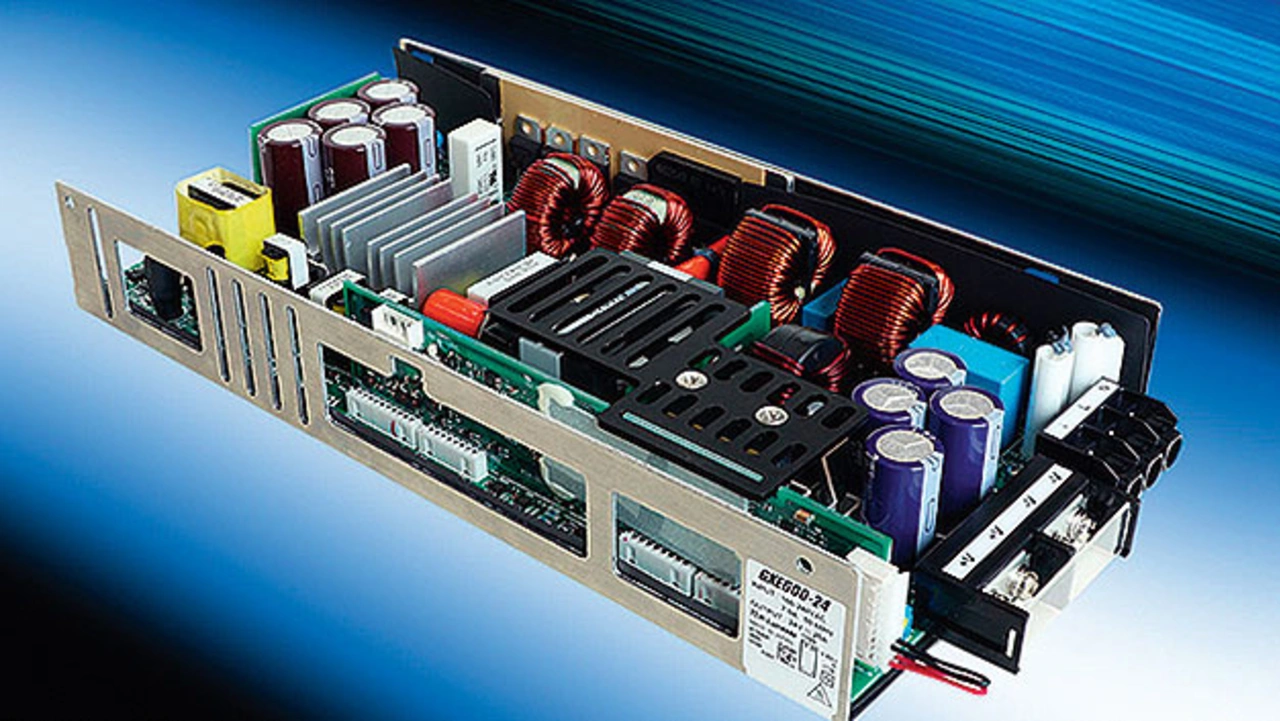

TDK-Lambda hat mit dem GXE-600 als erster Hersteller ein Einbaunetzteil mit Datenschnittstelle und Softwaretool im Markt eingeführt. Während Datenschnittstelle und Programmierbarkeit bei unterbrechungsfreien Stromversorgungen (USV) schon lange üblich sind, stellen diese Industrie-4.0-Features eine Neuheit im Bereich Stromversorgung im Maschinenbau dar. Somit ist das GXE-600 als Feldbusgerät konzipiert und kommuniziert über Modbus RTU mit dem übergeordneten HMI.

Das Modbus-Kommunikationsprotokoll basiert auf einer Master-Slave-Architektur. Auf physischer Ebene verwendet Modbus-RTU den gängigen RS-485-Bus. Entscheidende Vorteile von RS-485 sind die große Leitungslänge von bis zu 1.000 Meter und die hohe Störsicherheit durch die symmetrische Signalübertragung. Außerdem wird RS-485 seit Jahrzehnten in Industrie und Laboren erfolgreich verwendet, sodass das notwendige Know-how im Umgang weit verbreitet ist. Modbus-RTU ist ein offenes Protokoll und bietet einen hohen Funktionsumfang zu geringen Kosten. Eng verwandt mit Modbus-TCP steht dem Anwender eine einfache Möglichkeit zur Konvertierung auf Ethernet offen.

Ein weiterer Vorteil des Modbus-RTU-Protokolls ist die einfache Implementierung in gängige Visualisierungssoftware zur Prozesssteuerung wie LabView und VEE.

- Netzteil mit Datenschnittstelle

- Netzteil per Software parametrieren