Additive Fertigung

Vom 3D-Druck zur 3D-Versorgung

Additive Manufacturing (AM) revolutioniert viele Bereiche der Medizintechnik – dank AM lassen sich personalisierte und präzise medizinische Geräte und Implantate herstellen. Doch die 3D-Technologie hat auch das Potenzial, die Lieferketten in der Medizintechnik zu transformieren. Ein Ausblick.

Mit der Möglichkeit, Medizinprodukte wie Implantate vor Ort und on demand zu produzieren, kann die additive Fertigung dazu beitragen, Lieferengpässe und lange Lieferzeiten zu reduzieren. Insbesondere in ländlichen oder abgelegenen Gebieten, in denen der Zugang zu medizinischen Geräten eingeschränkt ist, kann die additive Fertigung die Versorgung bedeutend verbessern. Zusätzlich zur Möglichkeit, medizinische Geräte und Implantate vor Ort zu produzieren, werden auch neue Filamente und Verfahrenstechniken in der additiven Fertigung entwickelt, um noch komplexere und funktionsfähigere medizinische Objekte herzustellen. Die Entwicklung von biokompatiblen und biologisch abbaubaren Filamenten ermöglicht die Herstellung von Implantaten und Prothesen, die sich vollständig in den Körper integrieren lassen. Auch die Integration von elektronischen Komponenten oder Sensoren in medizinische Geräte und Implantate wird durch innovative Verfahrenstechniken in der additiven Fertigung ermöglicht.

Additive Fertigung in der Medizintechnik

Die additive Fertigung bezeichnet in der Medizintechnik die Herstellung von medizinischen Geräten, über Implantate, bis hin zu Prothesen durch schichtweises Auftragen von Materialien via 3D-Druckverfahren. Additive Fertigung, als industrieller Begriff für 3D-Druck, zählt zu den digitalen Produktionstechnologien. Gemäß einem virtuellen dreidimensionalen Modell wird das jeweilige Filament durch eine Düse extrudiert und Schicht für Schicht aufgetragen, bis das gewünschte Modell entsteht.

Mit fortschreitender Entwicklung kristallisierten sich verschiedene Verfahrenstechniken heraus, die Anwendung in verschiedenen medizinischen Kontexten finden. »Die Medizintechnik kann sehr vom Potenzial des 3D-Drucks profitieren. Auch für Patienten birgt das Vorteile, weil intensiv auf ihre Bedürfnisse eingegangen werden kann, zum Beispiel über die individuelle Anpassung von Prothesen«, erklärt Christopher Boss, Executive Director der Messe für Medizintechnikzulieferer MedtecLIVE. Die Breite der AM-Anwendung ist auch Jahr für Jahr Thema zahlreicher Aussteller auf der MedtecLIVE with T4M, wie die Messe zuletzt im Mai 2023 in Nürnberg zeigte.

Von der Hand in die Zukunft: Filamenthybridisierung

Neben Kunststoff als Werkstoff, steht mit der Filamenthybridisierung in der additiven Fertigung ein Verfahren zur Verfügung, verschiedene Materialien in einem Anlagenkonzept miteinander zu verbinden. Das bringt Vorteile, wie eine additiv hergestellte Fingerorthese anschaulich zeigt.

Mit der Technologie des »Wire-Encapsulation-Additive-Manufacturing« (WEAM) entwickelten ein Team um Lukas Boxberger, Abteilungsleiter in der Biomechatronik am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), eine additiv gefertigte Fingerorthese. Sie ist ein gutes Beispiel für den aktuellen Trend der Hybridisierung in der additiven Fertigung, »sprich die Verbindung von unterschiedlichen Kunststoffen, Metallen, Textilien und biologischen Materialien wie etwa Furnier in einem Fertigungsverfahren. Es lassen sich damit beispielsweise patientenindividuelle Orthesen mit elektrischen Zusatzfunktionen herstellen, die fließende Übergänge im Materialgefüge besitzen – sprich von weich und dehnbar bis hart und spröde, mit wärmenden, belastungserfassenden oder auch aktiven, verstellenden Funktionen. Damit schaffen wir eine Technologie, welche imstande ist, jeden Werkstoff so ressourceneffizient wie nur möglich für die Erledigung seiner spezifischen Aufgabe im Verbund einzusetzen und können damit natürlichen Vorbildern mehr und mehr entsprechen. Dies wollen wir auch für komplexere Implantate nutzen, welche die Eigenschaften von Knochen, angrenzendem Gewebe und Sehnen nachempfinden und besser mit der biologischen Umgebung harmonieren«, erklärt Boxberger. Die Idee ist, dass ein Draht in das Verfahren integriert wird. Dieser heizt dann aufgrund seines elektrischen Widerstands das Material der Orthese auf. Dieses wird weich, wodurch die Orthese individuell auf den Patienten angepasst werden kann. Danach härtet der Kunststoff aus und ist formstabil.

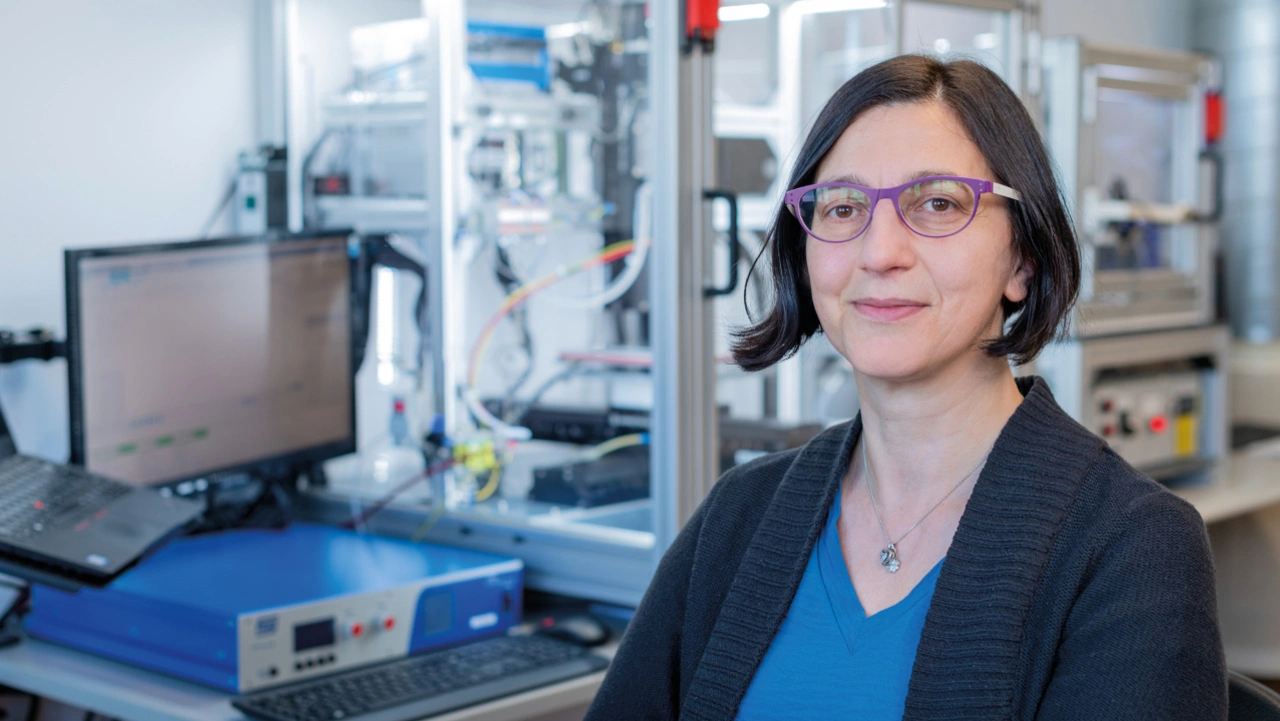

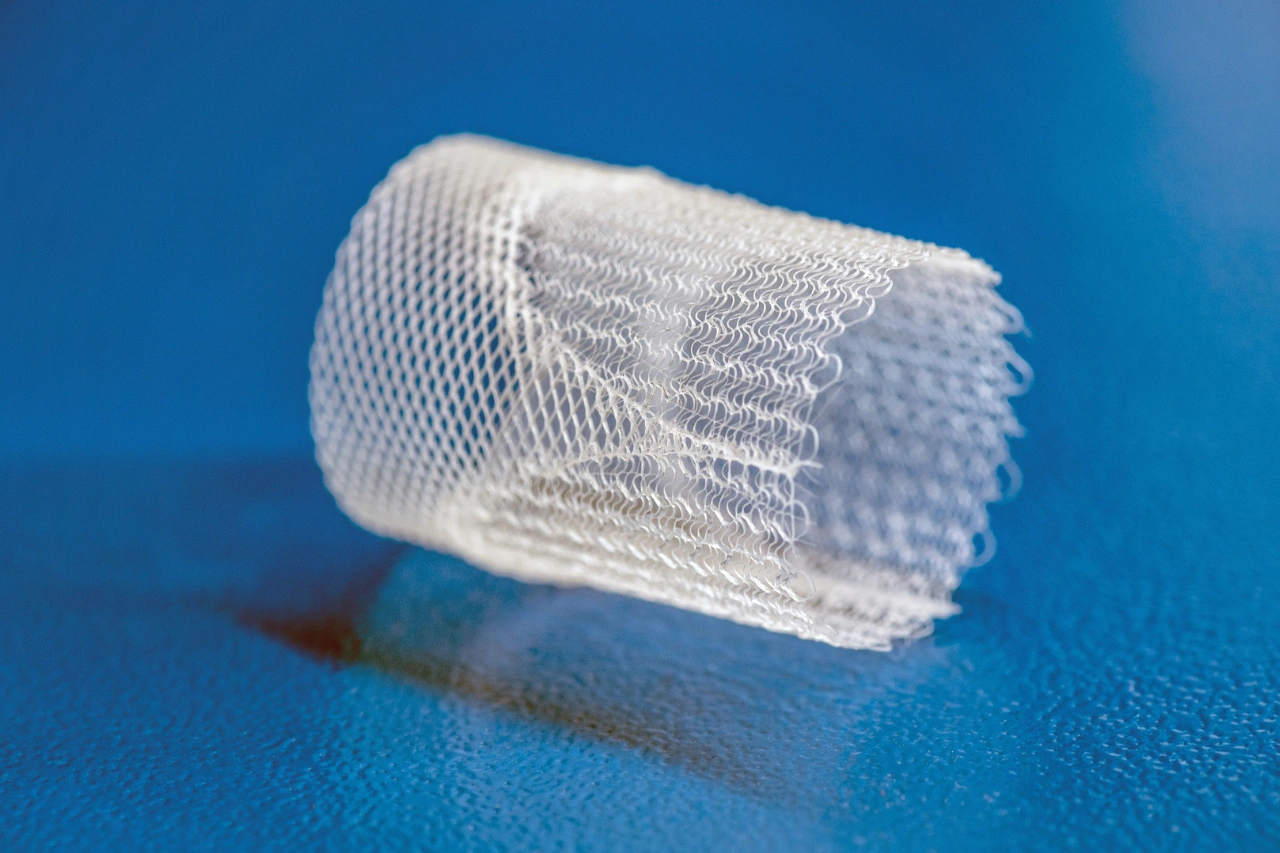

Kombination von Kunststoff und menschlichen Zellen

Additiv gefertigte Trägergerüste sollen in Zukunft auch das Wachstum von neuem Gewebe unterstützen. Das war das Ziel des Forschungsteams um Petra Mela, Professorin für Medizintechnische Materialien und Implantate an der Technischen Universität München (TUM) (Bild 1), und Professorin Elena De-Juan Pardo von der University of Western Australia. Gemeinsam haben sie Gerüste für künstliche Herzklappen aus dem 3D-Drucker entwickelt, die es ermöglichen sollen, im Patienten neues Gewebe aus körpereigenen Zellen zu bilden (Bild 2).

Hergestellt werden diese Gerüste mit einem additiven Fertigungsverfahren namens Melt Electrowriting. Das ist ein vergleichsweise neuartiges additives Herstellungsverfahren, bei dem elektrische Hochspannung eingesetzt wird, um präzise Muster aus einer sehr dünnen Polymerfaser zu bilden. Ein Polymer wird erwärmt, geschmolzen und als flüssiger Strahl aus einem Druckkopf gepresst. Als Filament verwendete das Team medizinisch zugelassenes Polycaprolacton (PCL), da dieses mit Zellen kompatibel und biologisch abbaubar ist. Nach der Implantation der PCL-Herzklappen sollen körpereigene Zellen der Patienten auf dem porösen Trägergerüst wachsen, die dann neues Gewebe bilden, bevor sich die PCL-Struktur abbaut. »Unser Ziel ist es, bioanaloge Herzklappen zu erschaffen, die die Bildung von neuem funktionalem Gewebe im Patienten fördern. Vor allem Kinder könnten von einer solchen Lösung profitieren, da aktuell verfügbare Herzklappen nicht mitwachsen und daher im Laufe der Jahre in mehreren Eingriffen ausgetauscht werden müssen. Unsere Herzklappen imitieren hingegen die Komplexität der körpereigenen Herzklappen (Bild 3) und sind so konstruiert, dass sie es den Körperzellen der Patientin oder des Patienten ermöglichen, das Trägergerüst zu infiltrieren«, erklärt Professorin Petra Mela.

Wie AM-Fertigung die Gesundheitsbranche verändert

Unabhängig von Materialien und Verfahren, hat die additive Fertigung großes Potenzial, sich maßgeblich auf Lieferketten und das Gesundheitssystem auszuwirken – zwei Felder, die gerade in der jüngsten Vergangenheit besondere Herausforderungen zu schultern hatten. Besonders eine Kombination aus physischer Lieferkette und digitaler Prozesskette erhöht die Effizienz und Flexibilität. So kann die Produktion per Dateiversand ortsunabhängig verlagert werden. Die Abhängigkeit von physischen Logistikketten lässt sich dramatisch verringern. Das funktioniert im Kleinen und schafft neue Möglichkeiten auch in der Medizin.

Für die Medizintechnik erklärt Boxberger: »Die generative Fertigung bietet nicht nur das Potenzial, Lieferketten deutlich zu reduzieren, sondern auch die Patientenversorgung disruptiv zu wandeln. An Kliniken angrenzende Fertigungszentren könnten eine Patientenversorgung mit einem individuellen Implantat direkt im OP garantieren. Es gibt bereits Projekte, die zeigen, dass man beispielsweise einen gerade entfernten Zahn scannen und dann in ein und demselben Eingriff dem Patienten einen passgenauen, individuell 3D-gedruckten neuen Zahn einsetzen kann. So müsste der Patient nur einmal behandelt werden, statt Wochen oder Monate auf einen Folgetermin zu warten. Es gibt natürlich noch viele weitere Beispiele im Dentalbereich oder der Orthopädie, bei denen der manuelle Aufwand heute noch sehr hoch ist. Nach meiner Einschätzung wird es durch den 3D-Druck signifikante Veränderungen in der Wertschöpfungskette geben.« (uh)