Medizintechnische Ersatzteilbeschaffung

Additive Fertigung gegen Obsoleszenz

Ob künstliches Hüftgelenk oder entscheidendes Bauteil für ein CT-Gerät: Für Ersatzteile in der Medizintechnik sind Passgenauigkeit, Funktionalität und ein schneller Einsatz entscheidend. Für Patienten und Kliniken sind korrekte Ersatzbauteile ein Schlüssel, um Leben zu retten oder zu verbessern.

Während »Ersatzteile« für den menschlichen Körper vielfach noch Zukunftsmusik sind, ist der Einsatz von passgenauen Ersatzteilen in Medizinprodukten innerhalb der Medizin heute eines der Themen, die kaum genug diskutiert werden können. So hängt auch der langfristige Betrieb von medizinischen und industriellen Geräten von einer zuverlässigen Ersatzteilversorgung ab. Doch gerade in der Medizintechnik stellt Obsoleszenz ein wachsendes Problem dar. So entstehen – sobald keine Ersatzteile für bestimmte Produkte mehr verfügbar sind – hohe Kosten, Ausfallzeiten und eine steigende Abhängigkeit von Drittanbietern. Insbesondere in sensiblen Bereichen wie der medizinischen Diagnostik oder Therapie können sich fehlende Komponenten gravierend auf die Patientenversorgung auswirken.

Die additive Fertigung kann an dieser Stelle dafür sorgen, Abhilfe bei Ersatzteilmangel zu verschaffen – und zugleich verhindern, dass teure Investitionsgüter – wie etwa CT- oder MRT-Scanner im Wert von mehreren Millionen Euro – verschrottet werden müssen, nur, weil keine Ersatzteile hierfür mehr beschafft werden können.

Zentrale Herausforderung Obsoleszenz

Bevor mit additiver Fertigung eine Lösung auf diese drängenden Herausforderungen vorgestellt werden kann, muss zunächst klar werden, was Obsoleszenz bedeutet – und welchen Einfluss sie auf die Planung und den Einkauf in Krankenhäusern und medizinischen Einrichtungen hat. Dabei müssen drei Kernelemente der Obsoleszenz betrachtet werden: technische Obsoleszenz, wirtschaftliche Obsoleszenz und regulatorische Obsoleszenz.

Technische Obsoleszenz tritt auf, wenn neue Entwicklungen bestehende Produkte ersetzen oder diese nicht mehr mit aktuellen Systemen kompatibel sind. Einrichtungen, die etwa ein CT zur besseren Untersuchung von Patientinnen und Patienten anschaffen wollen, werden sich kaum auf veraltete Geräte konzentrieren – denn diese sind mit modernen Systemen und aktueller Software oft schlichtweg nicht kompatibel.

Wirtschaftliche Obsoleszenz hindert die Klinik am Kauf eines veralteten CTs, weil die dazugehörigen Ersatzteile nicht mehr hergestellt werden – und dementsprechend unerschwinglich sind.

Regulatorische Obsoleszenz wäre dann gegeben, wenn aufgrund neuer gesetzlicher Maßgaben die Nutzung des CT nicht mehr möglich wäre, da etwa bestimmte Strahlungswerte überschritten würden – und das Krankenhaus dementsprechend mit Sanktionen rechnen müsste, wenn das Medizingerät weiter zum Einsatz kommt.

Allen drei skizzierten Formen der Obsoleszenz ist gemein, dass sie innerhalb der Medizintechnik häufiger auftreten können – und sich Krankenhäuser dabei oftmals in einem Dilemma wiederfinden. Ein anschauliches Beispiel ist der Betrieb eines Kernspintomographen, dessen Wartung durch den Hersteller ausläuft. Fällt ein kritisches Bauteil aus, sind Krankenhäuser und Kliniken oft gezwungen, teure Neugeräte anzuschaffen oder langwierige und kostspielige Alternativlösungen zu finden. Statt einem kostengünstigen Ersatzteil stehen Verantwortliche dementsprechend schnell vor unerwarteten und sehr hohen Mehrausgaben. Dabei bedeutet dieser Umstand nicht nur, dass auf das Krankenhaus oder die medizinische Einrichtung finanzielle Belastungen zukommen – auch die Diagnosestellung kann in kleineren Häusern beeinträchtigt werden, womit die adäquate Versorgung von Patienten plötzlich vor entscheidenden Hindernissen steht.

Gamechanger Additive Fertigung

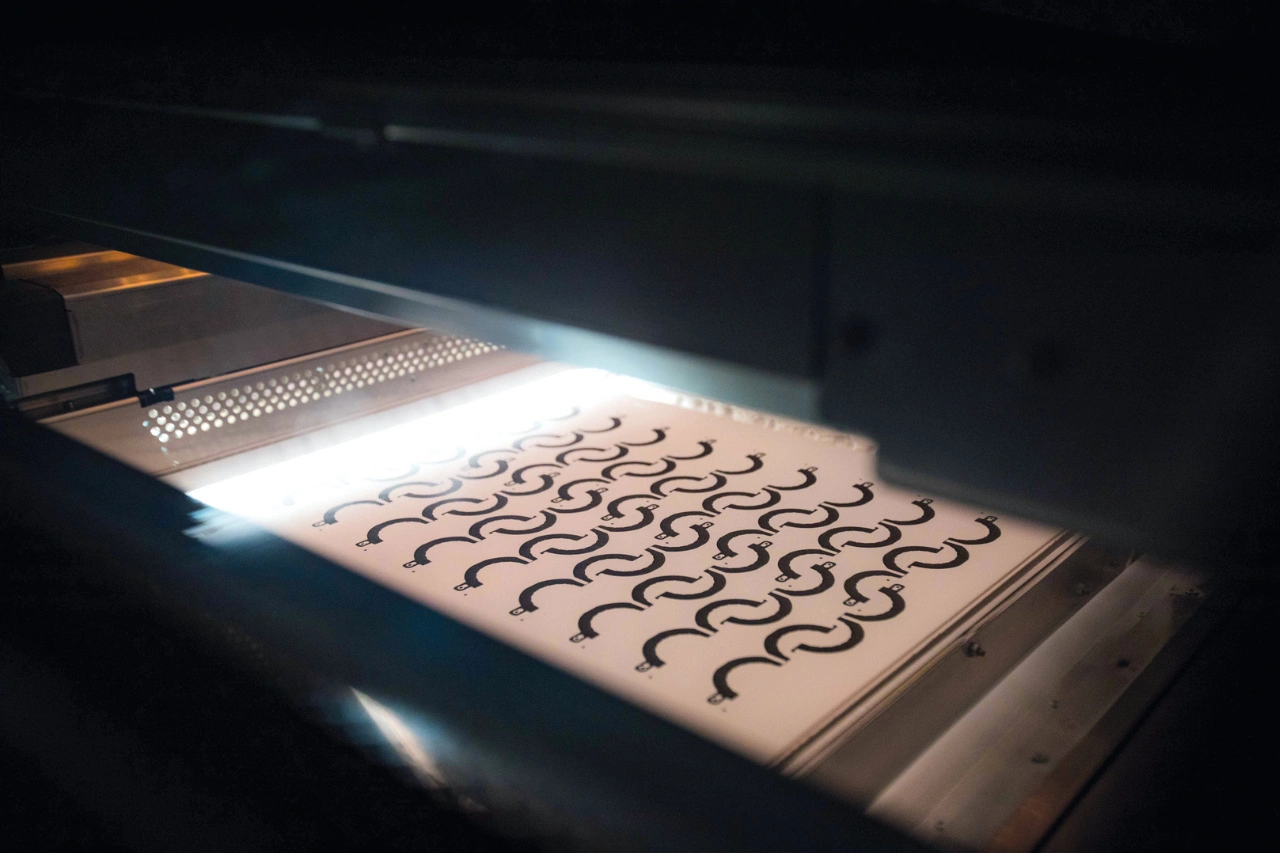

Mit der additiven Fertigung – auch als 3D-Druck bekannt – hat sich innerhalb der Fertigungstechnologien in den vergangenen Jahrzehnten ein neues Verfahren etabliert, dass auch von OEMs und Zulieferern der Medizintechnik als revolutionär wahrgenommen wird. Dabei liegt die revolutionäre Komponente innerhalb dieser Methode klar im Fertigungsverfahren selbst begründet: Durch den schichtweisen Aufbau von Materialien auf Basis digitaler 3D-Modelle werden Bauteile möglich, die mit subtraktiven Verfahren wie dem CNC-Fräßen schlichtweg nicht möglich wären – und auch mittels Spritzguss kaum umsetzbar sind. Dabei muss die hohe Flexibilität der additiven Fertigung klar unterstrichen werden. Konventionelle Fertigungsmethoden erfordern oft teure Werkzeuge und lange Vorlaufzeiten, während sich durch den 3D-Druck in kurzer Zeit individuelle Teile und dringend benötigte Komponenten herstellen lassen.

Doch damit nicht genug: Durch den schichtweisen Aufbau 3D-gedruckter Teile lassen sich selbst komplexeste Geometrien und sonst nicht darstellbare Formen drucken. So sind etwa auch Gewinde, innenliegende Kanäle und Überhänge mit der richtigen Technologie kein Problem – ein Umstand, der im Rahmen der Obsoleszenz entscheidend ist. Insbesondere in der Medizintechnik, wo oft hochspezialisierte und patientenspezifische Komponenten benötigt werden, zeigt sich das Potenzial dieser Technologie besonders deutlich. Für Krankenhäuser und medizinische Einrichtungen ist darüber hinaus aber auch entscheidend, dass man mittels additiver Fertigung wesentlich flexibler und spezifischer auf Bedürfnisse eingehen kann: Es werden keine teuren Werkzeuge oder Formen benötigt – einzig das gewünschte Ersatzteil muss produziert werden – und das entsprechend der benötigten Kapazitäten. Diese »On Demand«-Produktion von medizintechnischen Ersatzteilen oder auch patientenindividuellen Medizinprodukten macht teure Lagerhaltungskosten und lange Lieferzeiten obsolet.

Dabei ist auch die Materialvielfalt als ein zentrales Merkmal der additiven Fertigung als Vorteil zu nennen. Metalle wie Titan, Edelstahl oder Kupfer stehen beim 3D-Druck genauso zur Verfügung wie unterschiedlichste Elastomere, Silikone und biokompatible Polymere. Die breite Palette an möglichen Nachbearbeitungsservices und die darüber hinausgehende Möglichkeit, Bauteile für Medizintechnik entsprechend zu zertifizieren, komplettieren das breite Angebotsspektrum. Dementsprechend lassen sich durch die additive Fertigung nicht nur Gehäuse oder mechanische Komponenten ersetzen, sondern auch medizinische Instrumente oder individuell angepasste Implantate fertigen.

Weniger Abhängigkeiten, mehr Qualität

Die vergangenen fünf Jahre haben zwei Dinge bewiesen: Lieferketten sind immer nur so stark wie ihr schwächstes Glied, und absolute Sicherheit kann es in einer globalisierten Wirtschaft kaum noch geben. Dementsprechend sollten sich Unternehmen – insbesondere innerhalb der Medizinbranche – bewusst sein, dass eine Entzerrung der eigenen Lieferkette ein strategisch wichtiges Asset ist, um die eigene Resilienz in Krisenzeiten zu stärken. Die additive Fertigung kann in diesem Zusammenhang als klares Statement hinsichtlich Nearshoring – also des Fokus darauf, dass Zulieferer nicht in fernen Erdteilen sitzen, sondern nah am eigenen Unternehmen – verstanden werden.

Bauteile, die direkt vor Ort oder in spezialisierten Fertigungszentren gedruckt werden, erreichen nicht nur schneller ihren Bestimmungsort – auch die Kontrolle über die Fertigungsbedingungen wird stärker in den eigenen Einflussbereich geholt. Dies führt zu einer erheblichen Reduktion von Produktionsausfällen und damit verbundenen Kosten. Besonders bei den in der Medizintechnik sehr hohen Anforderungen an Qualität und Sicherheit gewinnt dieser Ansatz zunehmend an Bedeutung. Beispielsweise hat sich die additive Fertigung bereits in der Luft- und Raumfahrtindustrie bewährt, wo Ersatzteile für kritische Systeme oft unter extremen Bedingungen schnell verfügbar sein müssen.

Zentral unter dem Gesichtspunkt Obsoleszenz ist dabei, dass durch die additive Fertigung einerseits die Flexibilität gegeben ist, benötigte Ersatzteile schnell und kostengünstig zu produzieren, und andererseits die lokale Produktion ebendieser Ersatzteile mehr Verlässlichkeit und Qualität schafft. Digitale Fertigungsunternehmen wie Protolabs stehen dabei bereits seit mehreren Jahren als verlässliche Partner an der Seite von Medizinunternehmen und Krankenhäusern – und überzeugen durch ihre Zertifizierung und die schnelle Bereitstellung qualitativ hochwertiger Bauteile.

Bestmögliche Vor-Ort-Versorgung

Die additive Fertigung ist mit ihren vielfältigen Vorteilen bereits jetzt nicht mehr aus der Ersatzteilbeschaffung wegzudenken und bietet eine effektive Möglichkeit, Obsoleszenz und ihre Risiken zu reduzieren. Während der Druck von Organen noch Zukunftsmusik ist, zeigt die Technologie in der medizintechnischen Fertigung aktuell ihr Potenzial, den Lebenszyklus von technischen Systemen zu verlängern und die Versorgungssicherheit zu erhöhen.

In den Krankenhäusern, medizintechnischen Unternehmen und für die Patientinnen und Patienten braucht es schnelle und unkomplizierte Wege, um die Versorgung vor Ort sicherzustellen. Und das auch für den Fall, dass im CT eine Schraube kaputt ist, deren Ersatz andernfalls Unsummen verschlingen würde. Ein einfacher 3D-Druck entlastet hierbei nicht nur das Budget des Krankenhauses – auch die schnelle Diagnosestellung wird so mittels additiver Fertigung ermöglicht. (uh)