Präzision im Reinraum

Innovative Greiferlösungen für die Halbleiterfertigung

Die Auswahl der richtigen Handlingkomponenten für Reinräume und Clean Rooms spielt eine entscheidende Rolle bei der Halbleiterproduktion. Nur mit präzisen und zuverlässigen Komponenten können die hohen Anforderungen in diesem sensiblen Bereich erfüllt werden.

Von Mikroprozessoren bis zu Halbleiterbauelementen – elektronische Komponenten sind das Rückgrat moderner Technologien und Systeme. Die Herstellung dieser sensiblen Bauteile unterliegt jedoch strengen Vorschriften und technischen Anforderungen. Ein zentraler Aspekt für deren Produktion ist die Einhaltung von Reinraumbedingungen. Diese sterile Umgebung ist kein Luxus, sondern eine Notwendigkeit, um die empfindlichen elektronischen Bauteile vor Verunreinigungen und somit vor Funktionsversagen zu schützen und höchste Qualitätsstandards zu gewährleisten.

Jobangebote+ passend zum Thema

Sauber ist nicht gleich rein

Die Bedeutung von Reinraumumgebungen in der automatisierten Fertigung von Elektronikkomponenten lässt sich auf mehrere entscheidende Ursachen zurückführen. In erster Linie dienen Reinräume dazu, die empfindlichen elektronischen Bauteile vor Verunreinigungen zu schützen. Diese Verunreinigungen können verschiedene Formen aufweisen, von Staubpartikeln über Mikroorganismen bis hin zu chemischen Rückständen. Schon geringe Verunreinigungen können die Leistungsfähigkeit der Bauteile beeinträchtigen und zu Ausfällen führen.

Daher müssen elektronische Bauteile sehr genaue Spezifikationen erfüllen, um optimale Leistung und Zuverlässigkeit zu gewährleisten. Jede Verunreinigung während des Herstellungsprozesses kann diese Spezifikationen beeinträchtigen. Reinraumumgebungen bieten eine kontrollierte Atmosphäre, die eine präzise Steuerung der Produktionsbedingungen ermöglicht, um die Konsistenz und Qualität der hergestellten Komponenten zu gewährleisten.

Darüber hinaus tragen Reinraumumgebungen wesentlich zur Maximierung der Produktionsausbeute bei. Die Reduzierung von Fehlern und Ausschuss ermöglicht eine effizientere Produktion und senkt die Stückkosten. Dies ist besonders wichtig in der Elektronikfertigung, wo die Rentabilität eng mit der Effizienz der Produktionsprozesse verbunden ist.

Dabei ist es nicht immer notwendig, komplett abgeschirmte Produktionsumgebungen zu schaffen. Oft reichen technische und betriebliche Maßnahmen aus, um Werkstücke und Produkte vor unerwünschten Partikeln zu schützen. Hierbei spielen die Eigenschaften der eingesetzten Handhabungskomponenten eine wichtige Rolle.

Insbesondere bei der Handhabung von Teilen können Partikel freigesetzt werden, die die Sauberkeit des Reinraums beeinträchtigen können. Daher ist es wichtig, dass Greifer und ähnliche Komponenten speziell für den Einsatz im Reinraum konzipiert und entsprechend zertifiziert sind. Eine Orientierung für die Reinraumtauglichkeit von Automatisierungskomponenten bietet beispielsweise die TÜV-Zertifizierung nach DIN EN ISO 14644-1. Diese Zertifizierung gibt Auskunft über Partikeldichte und -emission und teilt Reinräume je nach Luftreinheit in verschiedene Klassen ein. Die Reinraumklassen ISO 1 bis 9 stehen für unterschiedliche Partikelkonzentrationen, wobei die Klasse 1 mit einer maximal geringen Partikelkonzentration die reinste ist.

Endeffektoren mit Reinraumzertifizierung

Als Experte für Handhabungstechnik und Partner zahlreicher Pharma- und Elektronikunternehmen bietet die Zimmer Group mittlerweile über 500 Greif- und Spannelemente an, die eine geringe Partikelemission nach der internationalen Norm DIN EN ISO 14644-1 aufweisen und für die Reinraumklassen 2 bis 6 geeignet sind. Dazu gehört auch der Kleinteilegreifer der Baureihe GEP2000.

Dieser Greifer zeichnet sich durch seine kompakte Bauform aus, bietet vielseitige Einsatzmöglichkeiten und eignet sich aufgrund der zertifizierten Reinraumklasse 2 und des elektrischen Antriebs besonders für das Handling von Elektronikbauteilen, z. B. beim Einlegen von Wafern in Magazine oder bei Pick-and-Place-Anwendungen mit elektronischen Chips. Er ist serienmäßig mit einer Notentriegelung und einer mechanischen Selbsthemmung ausgestattet, die das sichere Halten der Werkstücke auch bei Stromausfall oder Not-Aus jederzeit gewährleistet.

Darüber hinaus ermöglicht die integrierte IO-Link-Schnittstelle eine einfache Integration in die Kommunikation, flexible Positionierung und problemlose Steuerung. Eine automatische Teileerkennung ermöglicht es, Abweichungen zu erkennen und eine sofortige Aussortierung vorzunehmen. Die abgedichteten Führungen werden mit lebensmittelechtem H1-Fett geschmiert, wodurch der Greifer auch für Anwendungen in der Lebensmittelindustrie geeignet ist. Die obere Abdeckung und die Befestigungsschrauben sind aus Edelstahl, die den Korrosionsschutz und die Reinigungsfreundlichkeit verbessern. Darüber hinaus können die Greifer mit einer Schutzvorrichtung ausgestattet werden, die die Schutzklasse auf IP54 erhöht.

Anwendungserprobte Greifer

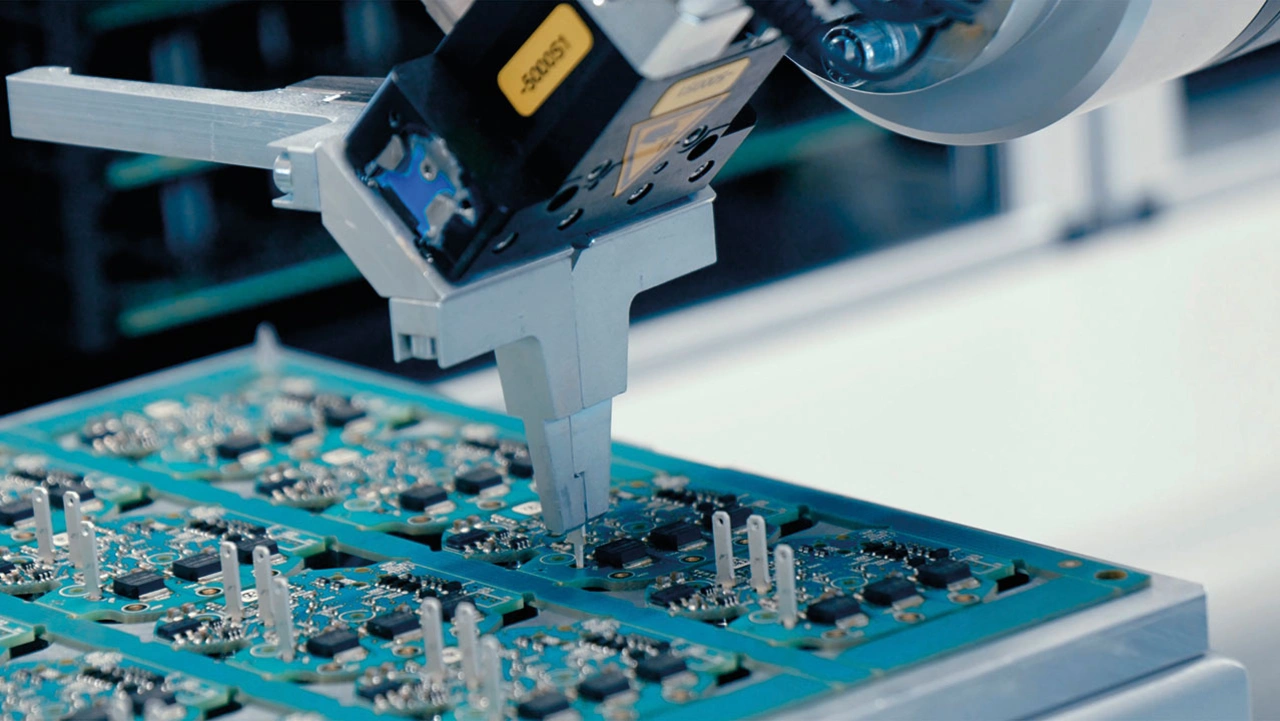

Eingesetzt wird der kompakte Greifer unter anderem in der Elektronikfertigung, wo er bei der Montage kleinster Bauteile (Surface Mounted Devices) auf Leiterplatten (Printed Circuit Boards) oder bei sensiblen Pick-and-Place-Anwendungen zum Einsatz kommt. Auch im Wafer-Handling und beim Laden in Magazine hat sich der GEP2000 bewährt. Der GEP2000 bietet bereits in der Standardausführung zahlreiche Funktionen und wird als Standardkomponente vielseitig eingesetzt.

Die Zimmer Group entwickelt aber auch maßgeschneiderte Sonderlösungen. Ein Beispiel ist ein Spezialgreifer im Hygienic Design, der auf Basis des GEP2000 nach Kundenwunsch gefertigt wurde. Wasserstoffperoxidbeständige Materialien sowie ein Gehäuse aus Edelstahl, PEEK (Polyetheretherketon) und PET (Polyethylenterephthalat) erleichtern die Reinigung und erfüllen damit höhere Hygienestandards. Darüber hinaus sorgt die minimierte Partikelabgabe für einen sicheren Einsatz in Reinräumen.

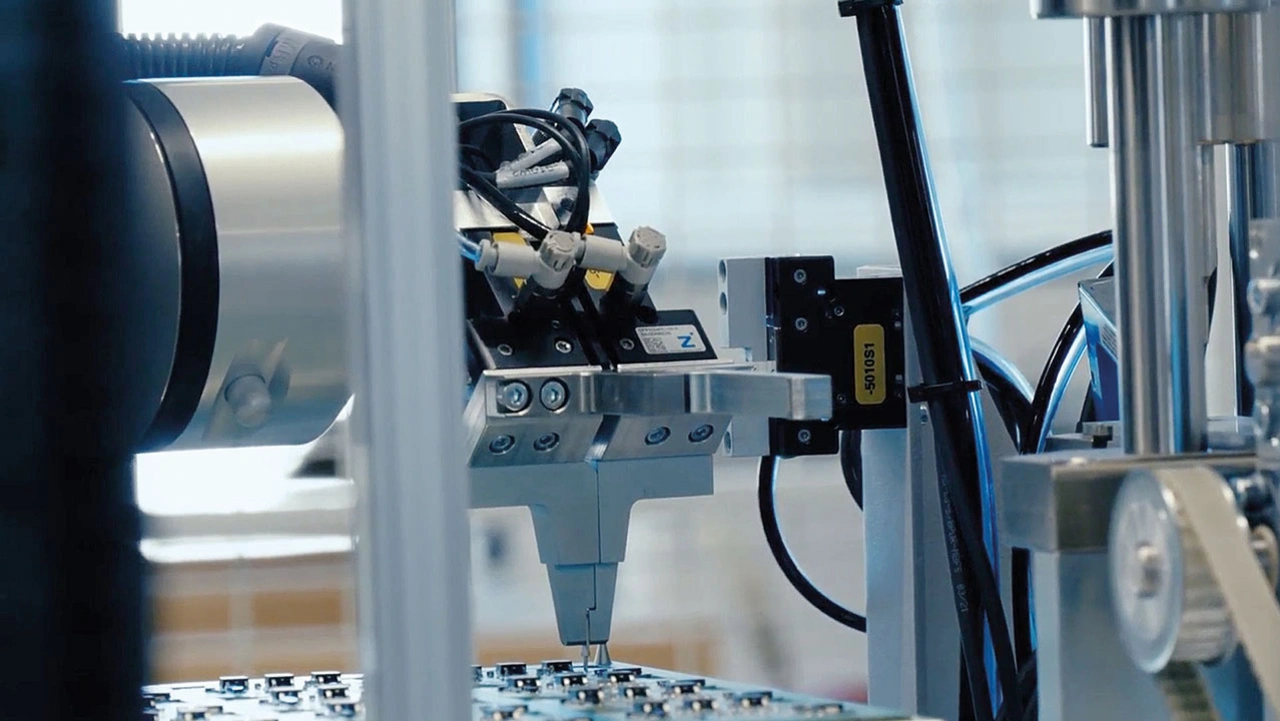

Eine weitere Greiferserie, die in der Elektronikindustrie zum Einsatz kommt, ist der GPP5000. Auch das Unternehmen Bachmann Engineering setzt bei der automatisierten Bestückung von Leiterplatten auf die Premium-Pneumatikgreifer der Zimmer Group.

Diese sind mit ihrer extrem robusten, hartbeschichteten Stahl-Linearführung wahre Alleskönner und verfügen serienmäßig über eine Reinraumklasse zwischen 4 und 6 (je nach Ausführung). Sie sind speziell für den universellen Einsatz konzipiert und zeichnen sich neben einer Lebensdauer von bis zu 30 Millionen Zyklen durch Eigenschaften wie Leckageschutz, hohe Geschwindigkeit, hohe Greifkräfte und große Backenlängen aus.

Alle Greifer der Serie 5000 sind standardmäßig korrosionsgeschützt und nach IP64 abgedichtet, d. h. staubdicht und gegen Spritzwasser von allen Seiten geschützt. Bei Verwendung eines Protektors erreichen sie sogar die Schutzklasse IP67 – staubdicht und Schutz gegen zeitweiliges Untertauchen. Neben den Greifern mit Stahl-in-Stahl-Profilnutenführung (Steel Linear Guide) wird auch eine Ausführung mit Stahl-Aluminium-Profilnutenführung (Aluminum Linear Guide) angeboten.

Passende Komponenten für die Halbleiterfertigung

In hochsensiblen Produktionsanlagen wie zum Beispiel bei der Herstellung empfindlicher Siliziumwafer für die Halbleiterindustrie ist äußerste Präzision und Sorgfalt gefragt. Schon kleinste Abweichungen können katastrophale Folgen haben und zu erheblichen finanziellen Verlusten führen. Auch die Materialwahl ist entscheidend: Bauteile aus Edelstahl oder Kunststoff sind solchen aus Aluminium oder Messing vorzuziehen. Eine sorgfältige Planung und Auswahl der Handlingkomponenten trägt wesentlich zur Reinheit im Reinraum bei.

Die Zimmer Group ist nicht nur mit Reinraumgreifern im Bereich der Halbleiterfertigung vertreten. Sie bietet ein umfassendes Produktspektrum entlang der gesamten Wertschöpfungskette – vom Wafer-Handling über den Test und die Montage bis hin zur Logistik. Als Automatisierungsspezialist liefert das Unternehmen End-of-Arm-Lösungen wie Greifer und Werkzeugwechsler sowie Spannelemente, Zubehör und Industriestoßdämpfer.

Die Autorin

Margot Johanna Pompe ist Mitarbeiterin für Öffentlichkeitsarbeit bei der Zimmer Group.