3,3-kV-SiC-Hochleistungsmodule

Infineon stellt Weichen für einen nachhaltigen Schienenverkehr

Fortsetzung des Artikels von Teil 1

Die neuen XHP2-Siliziumkarbid-Hochleistungsmodule

Im Vergleich zu Silizium-basierten Halbleitern weisen Siliziumkarbid-Leistungshalbleiter deutlich geringere Leistungsverluste auf, was zu energieeffizienteren Antriebsumrichtern führt. In einem Feldtest, der von Siemens Mobility und den Münchner Verkehrsbetrieben (Stadtwerke München) durchgeführt wurde, zeigte sich eine um 10 Prozent höhere Energieeffizienz des Zuges durch den Austausch herkömmlicher Module gegen die neuen CoolSiC-MOSFETs. Darüber hinaus zeigt sich, dass die neuen SiC-Leistungsmodule viel Leistung auf kleinem Raum liefern, wodurch sie kompaktere Leistungswandler ermöglichen. Bei den Modulen handelt es sich um (Bild 2).

- das FF2000UXTR33T2M1 mit einem Nennstrom von 1000 A und einem Durchlasswiderstand von 1,9 mΩ bei Raumtemperatur sowie

- das FF2600UXTR33T2M1 mit einem Nennstrom von 750 A und einem Durchlasswiderstand von 2,5 mΩ bei Raumtemperatur.

Der CoolSiC-MOSFET mit einer Nennspannung von 3,3 kV ist darauf ausgelegt, schnell und gleichzeitig soft zu schalten, was zu geringen Energieverlusten während des Betriebs führt. Eine zusätzliche Verbesserung der Verluste kann durch den sogenannten Synchrongleichrichtungsmodus erzielt werden. Die Zeit, in der der Laststrom zu Beginn und am Ende der Freilaufphase durch die integrierte Body-Diode fließt, wird dabei verkürzt. Der CoolSiC-MOSFET mit 3,3 kV wird in einem symmetrisch aufgebauten und besonders niederinduktiven XHP-2-Gehäuse mit einer Induktivität von 10 nH geliefert. Auf diese Weise kann das Potenzial von schnell schaltenden SiC-MOSFETs in Hochspannungs- und Hochstromanwendungen voll ausgeschöpft werden, ohne zu hohe Überspannungen zu produzieren.

Jobangebote+ passend zum Thema

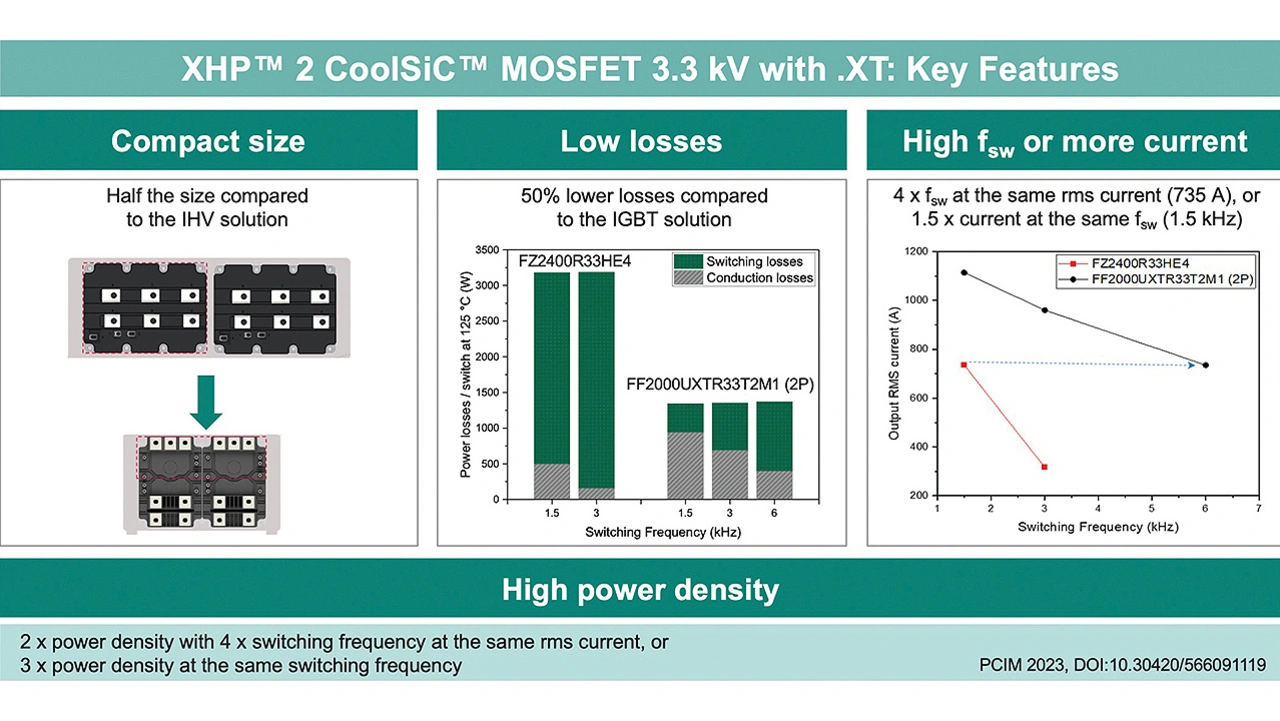

Um die Vorteile aufzuzeigen, wurde die Leistung eines herkömmlichen Motorumrichters auf Basis des 3,3-kV-IGBT-Hochspannungsmoduls, das heute standardmäßig in vielen Eisenbahn-Traktionsumrichtern eingesetzt wird, mit einem Umrichter auf Basis der neuen 3,3-kV-SiC-XHP-2-Module verglichen. Dabei wurde deutlich, dass das SiC-basierte Design trotz einer um 50 Prozent kleineren Grundfläche im Vergleich zur IGBT-Variante 50 Prozent geringere Verluste aufweist, was zu 50 Prozent mehr Ausgangsstrom bei gleicher Schaltfrequenz (1,5 kHz) oder dem gleichen Ausgangsstrom bei einer viermal höheren Schaltfrequenz (6 kHz statt 1,5 kHz) führt (Bild 3).

Die Hauptmerkmale des XHP-2-CoolSiC-MOSFET – geringere Schaltverluste und höhere Leistungsdichte – lassen sich direkt in mehrere Systemvorteile umsetzen. Geringere Verluste auf Systemebene bei höheren Frequenzen tragen zu Energieeinsparungen von rund 10 Prozent bei und ermöglichen vereinfachte und leisere Kühlsysteme. So kann beispielsweise eine passive Bewegungskühlung anstelle einer forcierten Luftkühlung eingesetzt werden, was bedeutet, dass auf zusätzliche Lüfter verzichtet werden kann und die Kühlung damit leiser wird. Der Einsatz der Umrichter mit höheren Schaltfrequenzen führt außerdem zu einer geringeren Geräuschentwicklung des Motors und der Leistungselektronik, wodurch leisere Züge realisiert werden können und die Lärmbelästigung für Anwohner, die in der Nähe von Zugstrecken wohnen, reduziert wird.

Zusätzlich können sowohl die Abmessungen als auch das Gewicht der magnetischen Komponenten reduziert werden. Durch die höhere Leistungsdichte kann das Volumen des Umrichters zudem um etwa 10 bis 25 Prozent verringert werden. Besonders bei Hybridantrieben sind eine höhere Energieeffizienz und eine Optimierung von Volumen und Gewicht von entscheidender Bedeutung, denn auf diese Weise können die Größe und damit die Kapazität der Antriebsbatterien erhöht werden. Darüber hinaus kann durch das geringere Systemgewicht und den höheren Wirkungsgrad die verfügbare Energie besser genutzt werden, wodurch es wiederum möglich ist, die angestrebten Reichweiten umzusetzen. Falls jedoch die oberleitungsfreie Reichweite des Zuges nicht weiter vergrößert werden muss, können die verbesserte Energieeffizienz und die Gewichtsreduzierung genutzt werden, um die Größe der Batterie zu verringern und damit die Kosten zu senken. Besonders interessant ist das für Hybridzüge, für die Batterien nach wie vor ein Hauptkostenfaktor sind.

.XT-Verbindungstechnologie verlängert die Lebenszeit

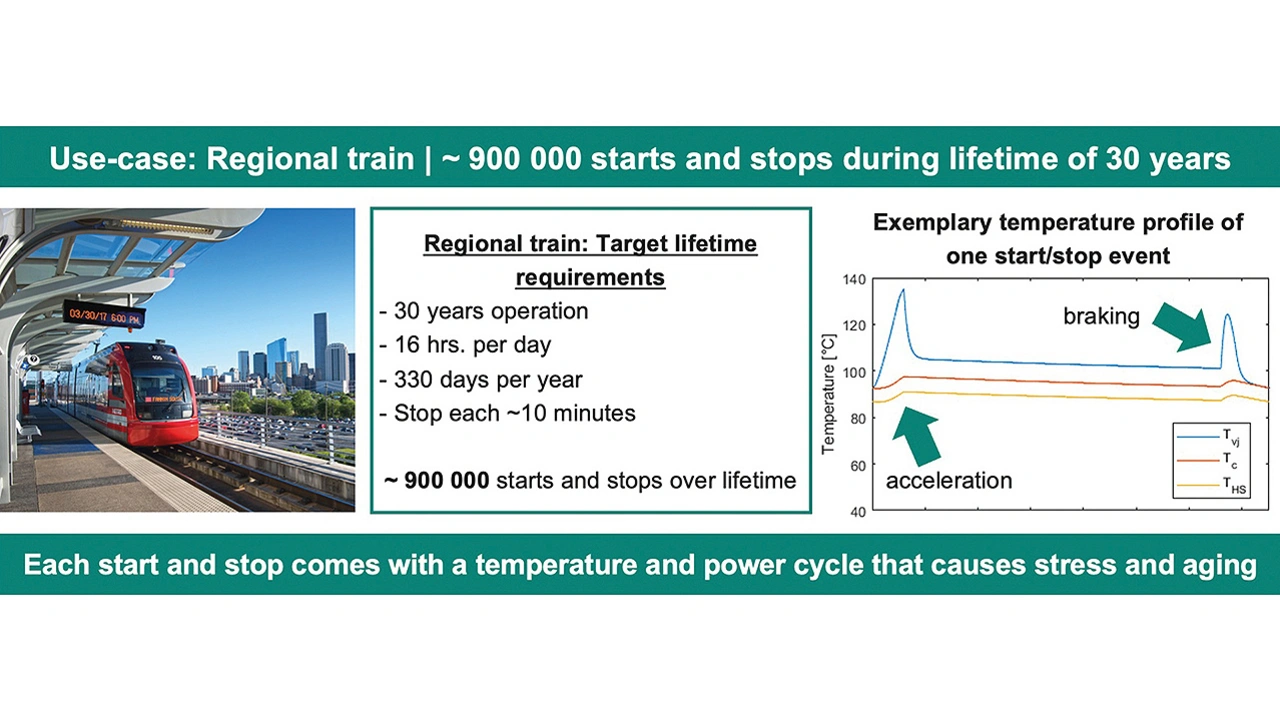

Neben der Leistungsdichte, der Energieeffizienz und der Gewichtsoptimierung sind bestimmte Anwendungen, etwa in der Bahntechnik und bei der Windenergieerzeugung, auf eine hohe Zyklenfestigkeit sowie eine lange Lebensdauer der Leistungsmodule angewiesen. Zur Veranschaulichung kann als Beispiel ein Regionalzug herangezogen werden: Während seiner Lebensdauer von etwa 30 Jahren führt ein Regionalzug etwa 900.000 Starts und Stopps durch. Jedes dieser Ereignisse ist mit einem Temperatur- und Leistungszyklus verbunden, der thermomechanische Kräfte auf die Verbindungsschichten im Leistungsmodul verursacht.

Diese thermomechanische Belastung führt zu einer Degradierung der Komponenten und verringert die Lebensdauer der Leistungs-module in der Anwendung (Bild 4). Aufgrund der spezifischen Materialeigenschaften von Siliziumkarbid, zum Beispiel der im Vergleich zu Silizium höhere Elastizitätsmodul, ist es schwieriger, in solchen Anwendungen herkömmliche Siliziumkarbid-Module einzusetzen, denn unter zyklischen Bedingungen führen diese Faktoren zu einer größeren thermomechanischen Belastung der angrenzenden Verbindungsschichten, was die Zyklenfestigkeit des Moduls verringern kann.

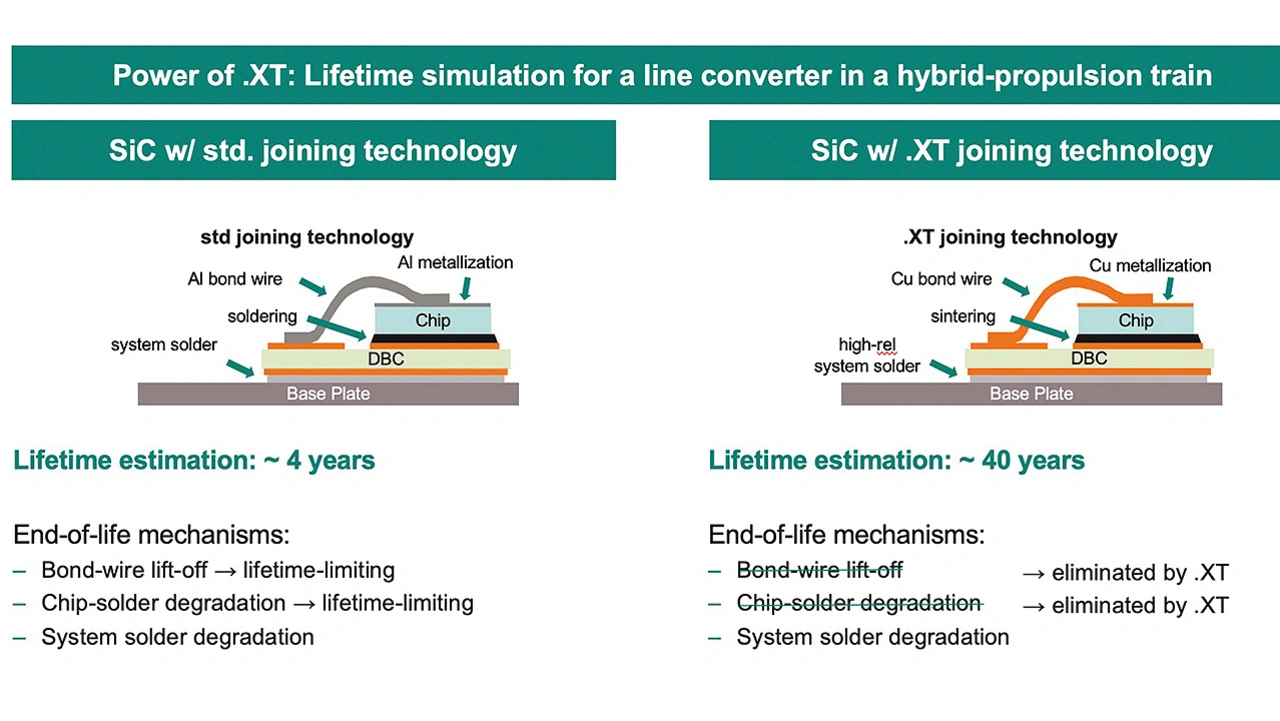

Die .XT-Technologie von Infineon kann diesen Effekt kompensieren, indem sie die Robustheit der Verbindungsebenen erhöht. Der XHP-2-CoolSiC-MOSFET 3,3 kV mit .XT verfügt über robuste Kupferbonddrähte auf der Kupfervorderseiten-Metallisierung des SiC-Chips, einen gesinterten Chip auf dem Substrat und eine äußerst zuverlässige Systemlötung. Dadurch werden sowohl die Zyklenfähigkeit als auch die Lebensdauer des Produkts erhöht und die SiC-Zyklenfestigkeit auf ein neues Level gehoben.

Um die Leistungsfähigkeit von .XT zu verdeutlichen, wurde eine Lebensdauersimulation auf Basis des exemplarischen Einsatzprofils eines Leitungswandlers in einem regionalen Hybridzug durchgeführt. Dabei wurde ein SiC-Design mit Standardverbindungstechnik (Al-Bonddrähte, Al-Frontmetallisierung des Chips, gelöteter Chip auf einem Substrat, Systemlot) und ein SiC-Design mit der .XT-Verbindungstechnologie (Cu-Bonddrähte, Cu-Frontmetallisierung des Chips, gesinterter Chip auf einem Substrat, Hi-Rel-Systemlot) verglichen.

Die Simulationsergebnisse zeigten, dass die .XT-Technologie die Lebensdauer des Produkts um eine ganze Größenordnung verlängern konnte – von rund vier Jahren im Fall von SiC mit Standardverbindungstechnik auf rund 40 Jahre im Fall von SiC mit .XT. Um bei einem SiC-Aufbau mit Standardverbindungstechnik die geforderte Lebensdauer von 30 Jahren überhaupt erreichen zu können, müsste die maximale Sperrschichttemperatur im Betrieb deutlich reduziert werden.

Damit der erforderliche Ausgangsstrom erreicht werden kann, wäre also mehr von der kostenintensiven Chipfläche notwendig. Außerdem müsste eine Parallelschaltung auf Modulebene umgesetzt werden, was die Komplexität und die Kosten zusätzlich erhöhen und die Wirtschaftlichkeit der Module insgesamt stark reduzieren würde. Zusammengefasst wird also deutlich, dass .XT entscheidend ist, um Siliziumkarbid für Anwendungen mit hohen Übergangstemperaturen und mit anspruchsvollen Einsatzprofilen im vollen Umfang nutzen zu können (Bild 5).

Zusammenfassung

Die Zukunft des Zugverkehrs liegt in der Elektrifizierung von Bahnstrecken und dem Ersatz von Diesellokomotiven durch Hybridzüge. Hochleistungstechnologien wie der XHP-2-CoolSiC-MOSFET mit .XT-Verbindungstechnologie von Infineon spielen dabei eine entscheidende Rolle. Mithilfe der Siliziumkarbid-Hochleistungsmodule ist es möglich, energieeffiziente und kompakte Antriebssysteme zu entwickeln, die nicht nur leiser arbeiten, sondern auch eine deutlich längere Lebensdauer aufweisen. Durch ihre hohe Zuverlässigkeit und Effizienz tragen die Bauteile maßgeblich dazu bei, den Schienenverkehr nachhaltiger zu gestalten und die Dekarbonisierung voranzutreiben. Auf diese Weise können die Weichen für eine klimafreundliche und zukunftssichere Mobilität gestellt werden.

- Infineon stellt Weichen für einen nachhaltigen Schienenverkehr

- Die neuen XHP2-Siliziumkarbid-Hochleistungsmodule