Das duale NX-SiC-Modul

Effizienz und Kompatibilität

Gehäuse, die noch aus der Si-IGBT-Ära stammen, hemmen den Übergang zu Leistungsmodulen auf Basis der SiC-MOSFETs, da sie hohe parasitäre Induktivität aufweisen. Mitsubishi Electric löst das Problem mit einem modifizierten NX-Gehäuses mit einer internen, für SiC-MOSFETs geeigneten Busbar-Struktur.

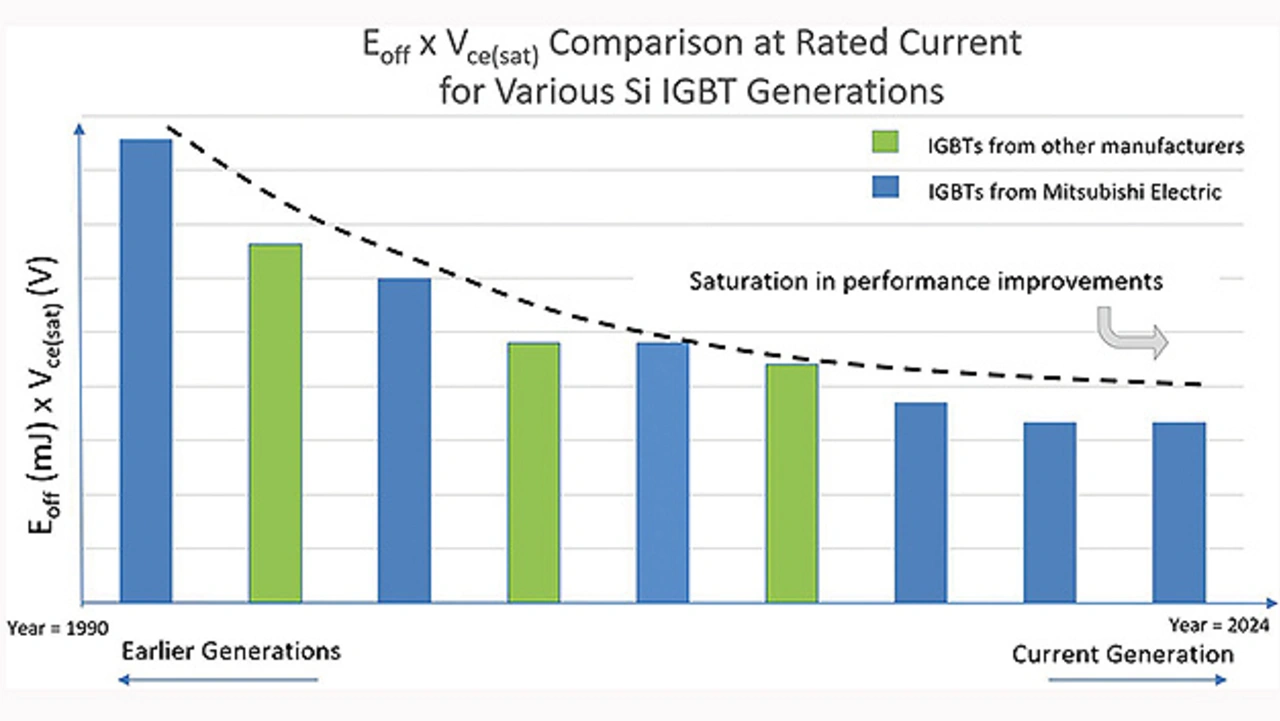

Über die letzten Jahrzehnte hat sich die Si-IGBT-Chiptechnologie ständig weiterentwickelt, jedoch wurden die Verbesserungen, die von einer Chipgeneration zur nächsten erzielt wurden, immer geringer (Bild 1). Ein Hinweis darauf, dass jede neue Generation die physikalischen Grenzen des Materials zunehmend erreicht.

Im Gegensatz dazu bieten etwa Wide-Bandgap-Leistungshalbleiter wie SiC-MOSFETs die Möglichkeit, die gesamten Verlustleistungen von Halbleitern erheblich zu reduzieren. Ein Aspekt der potenziellen Verlustreduzierung mit SiC-MOSFETs ergibt sich aus der Möglichkeit, die Schaltverluste zu verringern, was eine Erhöhung der Schaltfrequenz ermöglicht. Dadurch können die Filterkomponenten optimiert werden, was zu einer insgesamt besseren Systemeffizienz führt.

Eine Reduktion der Schaltverluste mit SiC-MOSFETs ist möglich, da sie viel schneller geschaltet werden können als Si-IGBTs. Allerdings gibt es bestimmte Herausforderungen, um hohe Schaltgeschwindigkeiten zu realisieren.

Jobangebote+ passend zum Thema

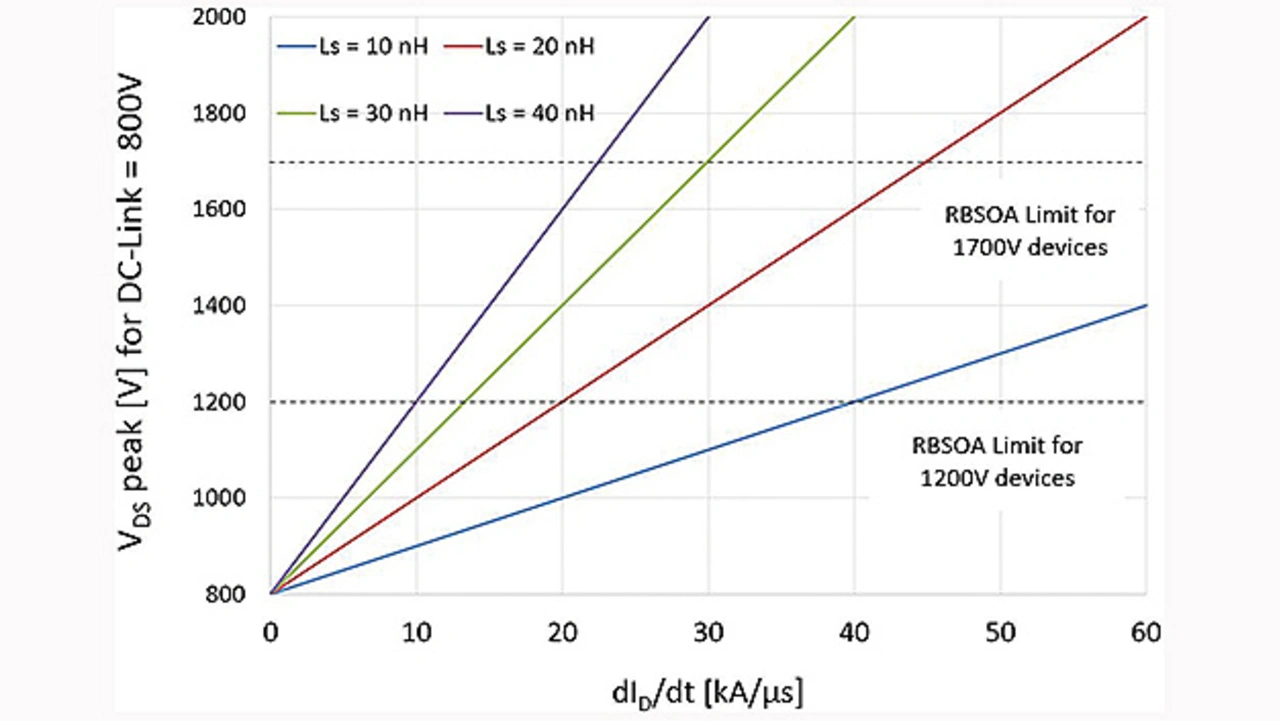

Überspannung: Die Überspannung beim Abschalten des MOSFET (ΔVDS) ist eine Funktion der Streuinduktivität (LS) des Gehäuses des Leistungsmoduls und der Abschaltgeschwindigkeit des Drainstroms (dI/dt). Bild 2 zeigt: Je höher die interne Induktivität des Gehäuses ist, desto geringer ist die maximal zulässige Abschaltgeschwindigkeit des Drainstroms.

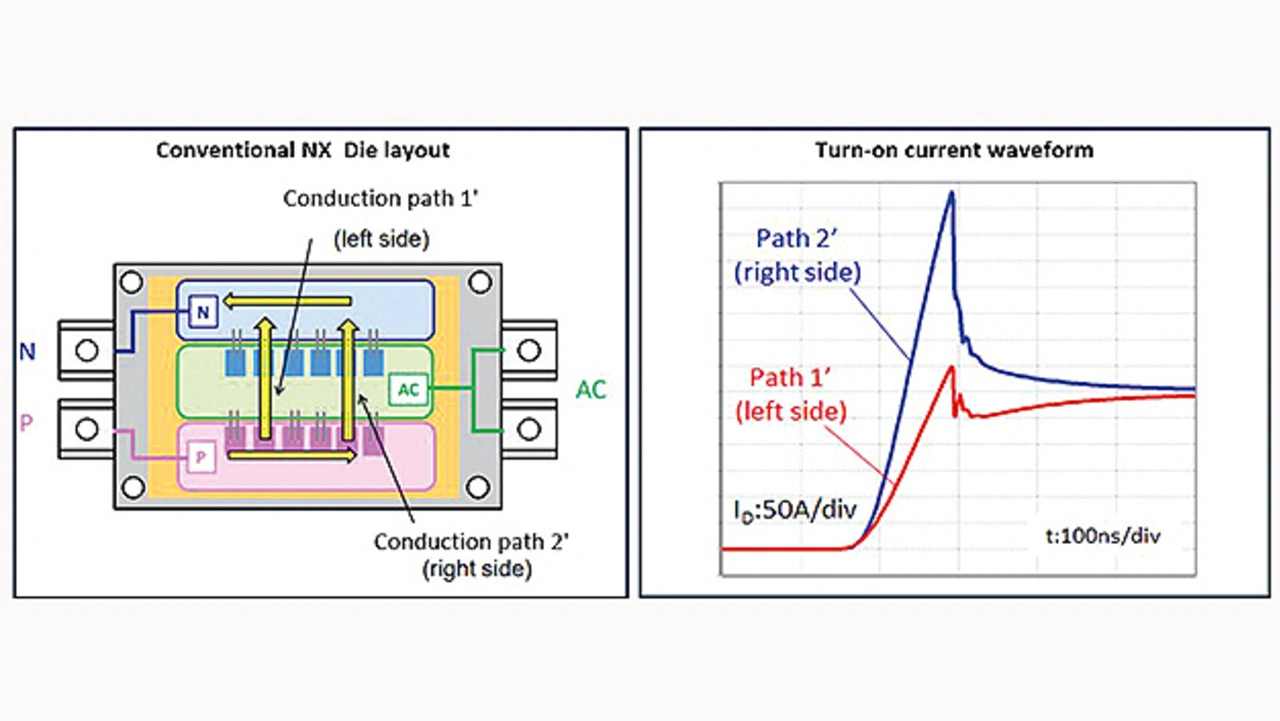

Interne Stromverteilung: Der nominale Strom eines Leistungsmoduls hängt von der Anzahl der einzelnen Chips ab, die im Gehäuse parallelgeschaltet werden. Es ist wichtig, eine homogene Verteilung des Drainstroms zwischen den Chips sowohl im statischen als auch im dynamischen Betrieb zu gewährleisten. Daher muss das Gehäuse des Leistungsmoduls so gestaltet sein, dass eine gute Stromverteilung der einzelnen Chips sichergestellt wird.

Gegebenheiten und Herausforderungen: Halbbrücken-Si-IGBT-Module der 650-V-, 1200-V- oder 1700-V-Klassen mit einem Nennstrom im Bereich von mehreren hundert Ampere sind weit verbreitet. Diese Module sind im NX-Gehäuse verfügbar, das sich seit mehreren Jahren im industriellen Segment etabliert hat. Es wäre vorteilhaft, die bestehende Geometrie des Leistungsmoduls (wie das etablierte NX-Gehäuse) beizubehalten. Allerdings hat das konventionelle NX-Gehäuse eine interne Induktivität (LS) im Bereich von etwa 20 nH. Für die SiC-Adoption macht es das eher ungeeignet. Darüber hinaus erfordert das konventionelle NX-Gehäuse wie in Bild 3 dargestellt eine Anordnung der Si-IGBT-Chips entlang der Längsachse des Leistungsmoduls. Dadurch ist die dynamische Stromverteilung zwischen den Chips nicht optimal und stellt daher eine Herausforderung für die direkte Adoption von SiC dar.

Niedrige Induktivität des NX-Gehäuses für die SiC-Adoption

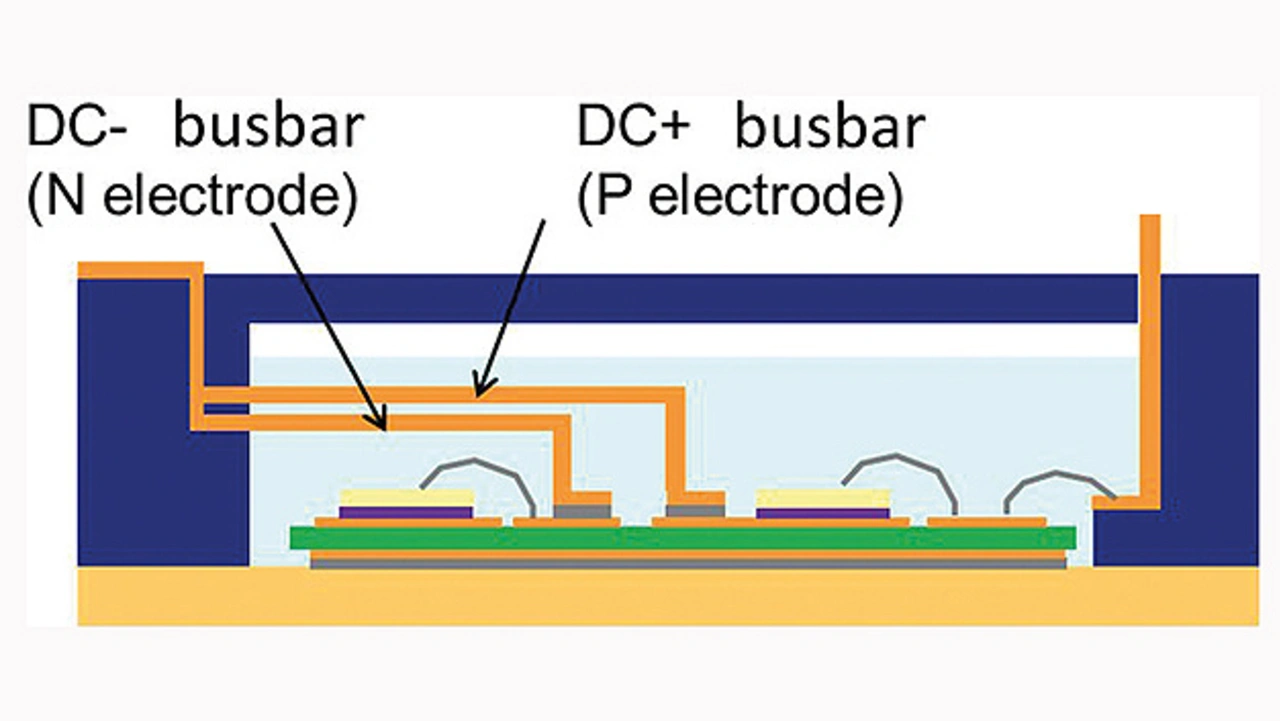

Für die SiC-Adoption wurde das interne Layout des NX-Gehäuses darum modifiziert. In Bild 4 ist der interne Querschnitt des modifizierten NX-Gehäuses dargestellt.

So sind die Stromschienen DC+ und DC– in einer »laminierten Struktur« angeordnet und liegen, getrennt durch eine Isolationsschicht, so nah wie möglich beieinander, um eine maximale Magnetfeldkompensation zu erreichen. Darüber hinaus sind die Stromschienen DC+ und DC– direkt mit dem Substrat verbunden, wodurch zusätzliche Streuinduktivität durch Bondverbindungen zu den Anschlüssen vermieden wird.

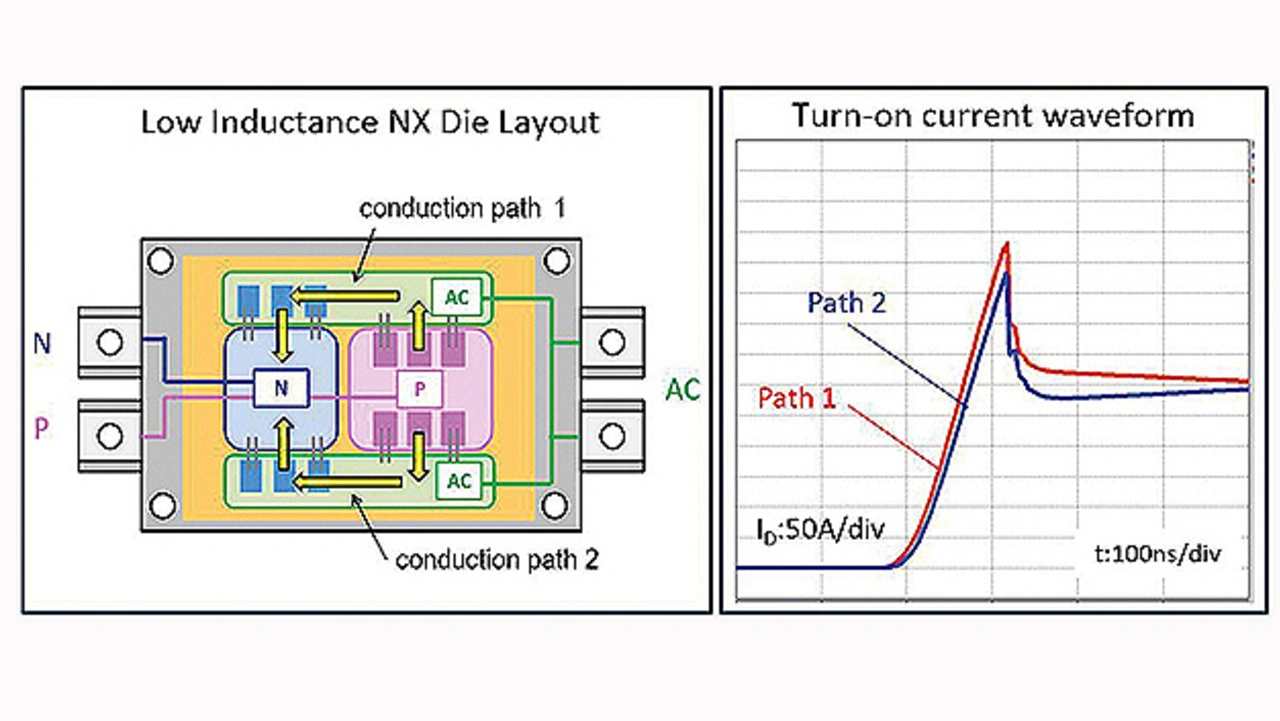

Zusätzlich sind die Chips nicht entlang der Längsachse des Moduls platziert, wie es bei dem konventionellen NX-Design mit Si-IGBTs der Fall war. Ein optimiertes Schaltungsmuster wurde entwickelt (Bild 5), um eine optimale Stromverteilung zwischen den verschiedenen Chips zu erreichen. Die interne Induktivität des modifizierten NX-Gehäuses wurde mit 9 nH gemessen. Dies entspricht einer Reduktion der parasitären Induktivität um etwa 47 Prozent im Vergleich zum herkömmlichen NX-Leistungsmodul.

Entwickelt wurde das NX-SiC-Modul mit den Nennwerten 1700 V/600 A (FMF600DXE-34BN) und 1200 V/600 A (FMF600DXE-24BN). Beide Module haben eine Halbbrücken-Topologie (2-in-1-Konfiguration). Das Leistungsmodul besteht aus einer Keramik-Bodenplatte (AlN-Substrat) und wird mit Si-Gel vergossen. Die Leistungsmodule basieren auf der 2. Generation der SiC-Chiptechnologie von Mitsubishi Electric.

Performance-Vergleich

Um die Verbesserung der Performance durch das modifizierte SiC-NX-Modul zu verstehen, kann ein Vergleich unter Berücksichtigung der folgenden Punkte durchgeführt werden:

- I. Auswirkung des modifizierten NX-Gehäuses (im Vergleich zum herkömmlichen NX-Gehäuse)

- II. Leistungsbewertung der SiC-MOSFET-Chiptechnologie selbst (im Vergleich zur Si-IGBT-Technologie)

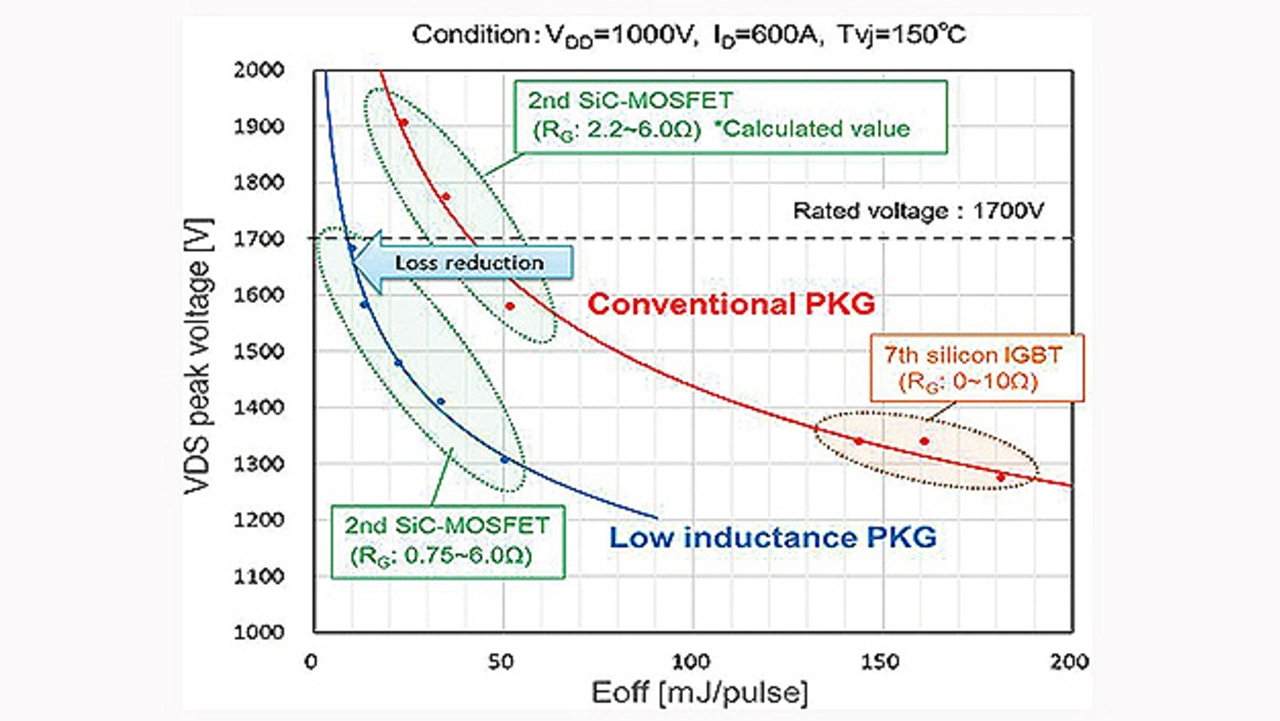

- Punkt I ist anhand der in Bild 6 dargestellten Abhängigkeit analysierbar – der Überspannung (VDS für SiC-MOSFETs und VCE für IGBTs) und der Abschalt-Schaltenergie (Eoff). Aus Bild 6 können die folgenden Schlussfolgerungen gezogen werden unter Berücksichtigung der Betriebsbedingungen DC-Link = 1000 V, IC (oder ID) = 600 A und Tvj = 150 °C.

- a) Konventionelles NX-Gehäuse: Die rote Kurve zeigt die Spannung VCE für den 1700-V-Si-IGBT der 7. Generation und den 1700-V-SiC-MOSFET der 2. Generation unter Berücksichtigung des konventionellen NX-Gehäuses (LS ≈ 20 nH). Es ist möglich, mit dem SiC-MOSFET im selben (konventionellen) Gehäuse niedrigere Abschaltverluste (Eoff) zu erzielen, jedoch kann die Überspannung nicht innerhalb des RBSOA (Reverse Bias Safe Operating Area) mit ausreichender Sicherheitsmarge gehalten werden.

- b) Modifiziertes NX-Gehäuse mit niedriger Induktivität: Die blaue Kurve zeigt den VDS für den 1700-V-SiC-MOSFET unter Berücksichtigung des modifizierten NX-Gehäuses mit niedriger interner Induktivität. Es ist erkennbar, dass das RBSOA nicht verletzt wird und die Eoff niedrig gehalten wird. Da LS = 9 nH beträgt, kann ein niedrigerer Abschalt-Gate-Widerstand gewählt werden.

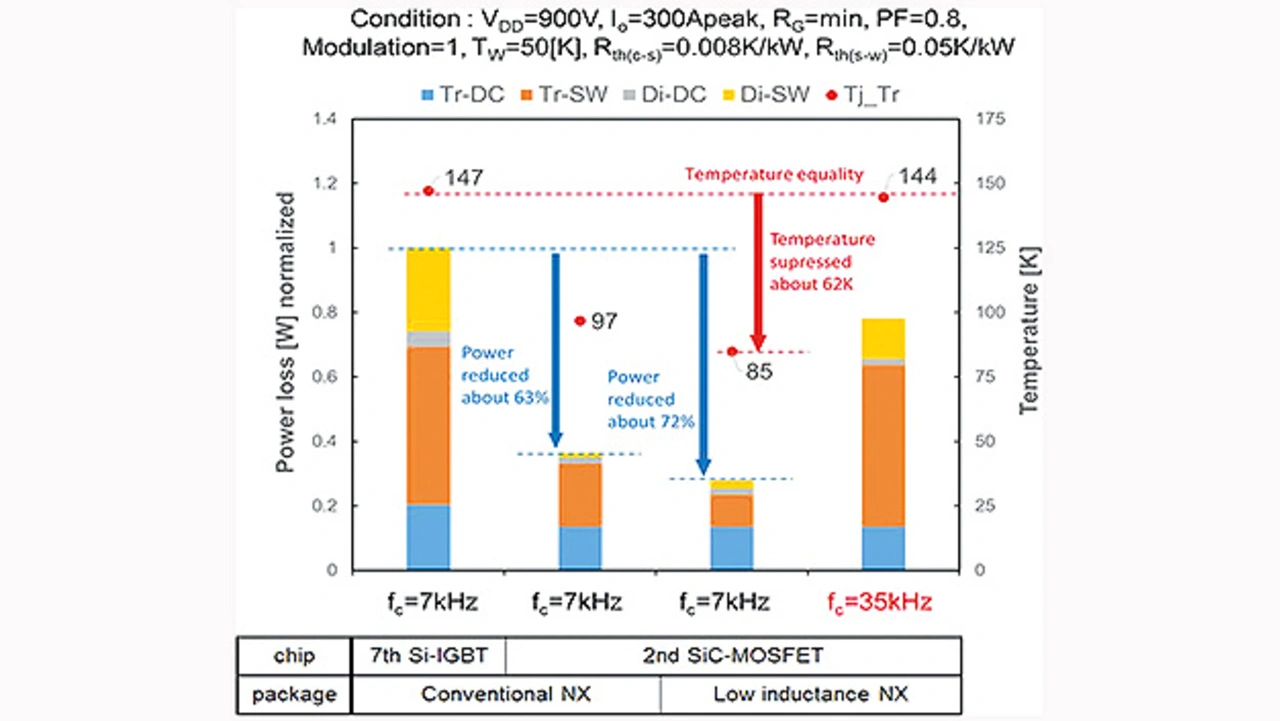

Punkt II ist anhand von Bild 7 analysierbar, das den Leistungsverlust und den Vergleich der Sperrschichttemperatur des 1700-V-Si-IGBT der 7. Generation (im konventionellen NX-Gehäuse) und des 1700-V-SiC-MOSFET der 2. Generation (sowohl im konventionellen als auch im NX-Gehäuse mit niedriger Induktivität) darstellt.

Aus Bild 7 lässt sich folgende Schlussfolgerung ziehen: Durch die Verwendung des modifizierten SiC-MOSFETs mit niedriger Induktivität lässt sich eine Reduktion der Leistungsverluste um etwa 72 Prozent im Vergleich zum Si-IGBT-Modul erzielen, während die NX-Gehäusegeometrie beibehalten wird. Dadurch kann die Schaltfrequenz um den Faktor 5 erhöht werden (was eine signifikante Filteroptimierung ermöglicht), während die maximale Sperrschichttemperatur unter dem maximal spezifizierten Wert verbleibt.

Fazit

Um die Wettbewerbsfähigkeit zu steigern und gleichzeitig dem Endanwender die wirtschaftlichen Vorteile anzubieten, ist ein gewisses Maß an Effizienz und Kompaktheit für jede Anwendung von Vorteil. Jede Generation von Si-IGBTs hat ihre Vorgängergeneration erfolgreich verdrängt – mit dem gleichen Argument: bessere Effizienz im täglichen Betrieb. Da die Entwicklungen in der Si-IGBT-Technologie ihre Sättigung erreichen, werden SiC-MOSFETs immer attraktiver.

Eine letzte technische Hürde für den vollständigen Übergang von Si-IGBTs zu SiC-MOSFETs stellen die übernommenen Gegebenheiten für Leistungsmodule mit Si-IGBTs dar. Darum zielt das modifizierte, induktionsarme NX-Gehäuse zusammen mit der 2. Generation der SiC-MOSFETs von Mitsubishi Electric darauf ab, diese Aufgabe zu meistern, und bietet damit eine tragfähige Lösung für eine Vielzahl von Anwendungen.