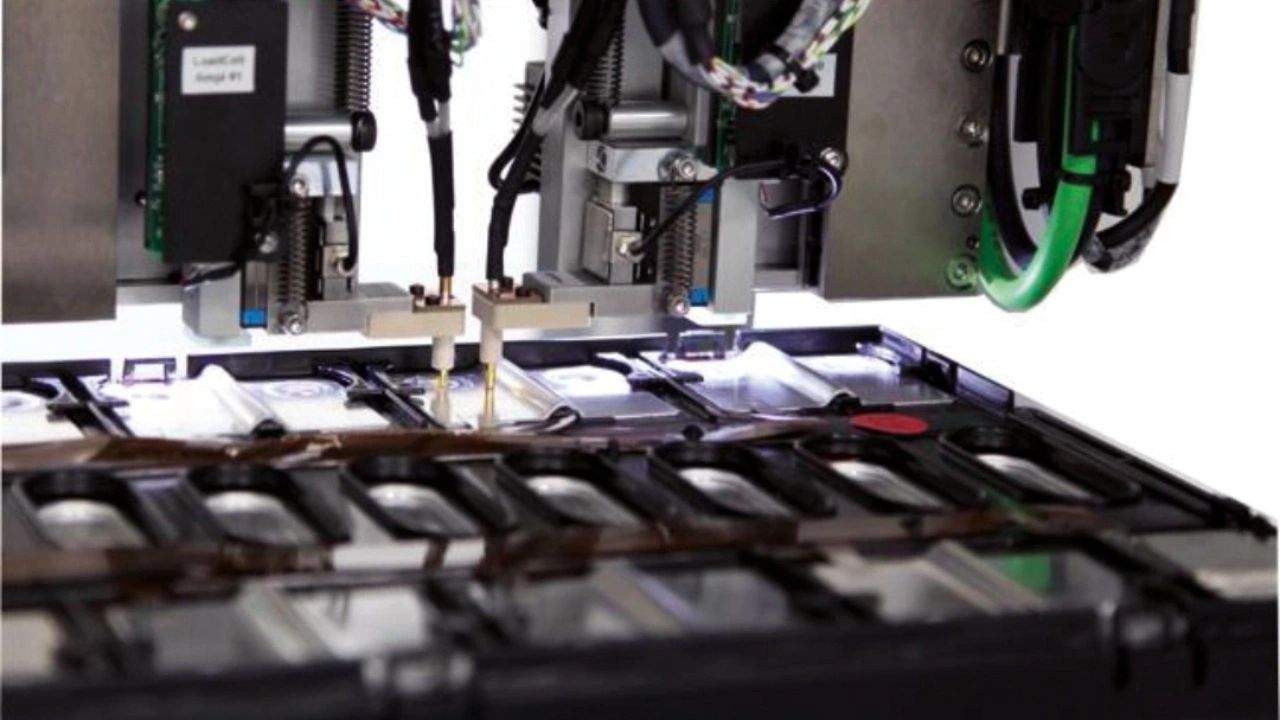

Automatisierter Batterietest

Batteriefertigung: Elektrische Tests entlarven Schweißfehler

Wenig beachtet, aber essenziell: die Qualität der Schweißnähte in Batteriesystemen. Kleinste Fehler können fatale Auswirkungen auf Leistung, Sicherheit und Lebensdauer der Batterie haben. Elektrische Tests können hier als Frühwarnsystem dienen. Welche Technologien bewähren sich in der Fertigung?

Elektrische Tests sind nicht mehr wegzudenken, wenn es darum geht, die Sicherheit, Zuverlässigkeit und Leistung von Batteriesystemen zu gewährleisten – sowohl bei Elektrofahrzeugen (EV) als auch bei Batteriespeichersystemen (BESS). Während es in der heutigen, auf Massenproduktion ausgelegten Batteriefertigung mehr denn je auf Qualität ankommt, setzen Hersteller alles daran, saubere elektrische Verbindungen zwischen den Batteriezellen, -modulen und -systemen zu gewährleisten – und richten den Fokus zunehmend auch auf die Qualität der Schweißnähte. Fehler in der Schweißverbindung können die Eigenschaften und damit die Funktion des gesamten Systems beeinträchtigen. Schweißfehler, die elektrische Schaltkreise beeinflussen, sind besonders kritisch, weil sie dazu führen können, dass Batterien ihre Kapazität nicht voll ausschöpfen, die Leistung abnimmt oder Sicherheitsrisiken entstehen.

Jobangebote+ passend zum Thema

Typische Fehler und ihre Folgen

Batterien von Elektrofahrzeugen und Batteriespeichersystemen bestehen aus vielen miteinander verbundenen Batteriezellen und -modulen. Basierend auf dem spezifischen Design und den Anforderungen des Batteriesystems kommen unterschiedliche Materialien, Konfigurationen und Schweißtechniken zum Einsatz - was zu einer Vielfalt von Eigenschaften führt. Diese Vielfalt trägt zu erheblichen Diskrepanzen in der Integrität der Verbindungen bei. Gerade in der Serienfertigung, bei der Tausende von Schweißpunkten pro System entstehen, steigt die Fehlerquote.

Schweißfehler können zu einem erheblichen Rückgang der Gesamtleistung der in EV und BESS verwendeten Batterien führen und verschiedene Probleme verursachen:

- Erhöhter Widerstand: Eine schlecht geformte oder kontaminierte Schweißnaht kann den elektrischen Widerstand erhöhen, was zu Energieverlust und potenziell zu Überhitzung führt.

- Schlechter Kontakt: Eine fehlerhafte Schweißnaht bietet möglicherweise keine sichere Verbindung zwischen den Batteriezellen oder -klemmen, was zu intermittierendem oder unzuverlässigem elektrischem Kontakt führt.

- Überhitzung: Erhöhter Widerstand und schlechter Kontakt können zu Überhitzung führen, die die Batteriezellen beschädigen, zu thermischem Durchgehen führen oder sogar einen Brand verursachen kann.

Um die Zuverlässigkeit der elektrischen Verbindungen sicherzustellen, ist es essenziell, Schweißnähte zu inspizieren und elektrische Tests durchzuführen, um Schweißfehler zu identifizieren und zu beheben.

Elektrische Tests zur Qualitätssicherung von Schweißnähten

Die Gewährleistung der Schweißqualität bei der Montage eines Batteriesystems konzentriert sich hauptsächlich auf elektrische Widerstandstests. Die genaue Messung des elektrischen Mikrowiderstands an den geschweißten elektrischen Verbindungsstellen ist entscheidend, um die Zuverlässigkeit des elektrischen Systems zu gewährleisten und negative Auswirkungen auf die Batterieleistung zu verhindern. Idealerweise sollten diese Verbindungen einen sehr niedrigen Widerstand aufweisen, um einen reibungslosen Stromfluss zu ermöglichen. Ein erhöhter Widerstand weist auf ein Problem mit der Schweißnaht hin und dass die Batterie möglicherweise nicht optimal funktioniert.

Weitere elektrische Tests, mit denen Batteriefertiger sicherstellen, dass schlechte Schweißnähte früh im Produktionsprozess erkannt werden, sind:

- DC/AC-Interner-Widerstandstest (IR-Test)

Sowohl DC- als auch AC-IR-Tests messen den Innenwiderstand der Batterie. Ein höherer Innenwiderstand weist oft auf eine schlechte Schweißqualität hin, was zu einer reduzierten Lade- und Entladeeffizienz führen kann. Das frühzeitige Erkennen eines hohen Widerstands hilft Batterieherstellern, Schweißfehler zu beheben, bevor sie die Batterieleistung beeinflussen.

- Leerlaufspannungstest (OCV-Test)

Der OCV-Test ist eine weitere kritische Bewertung. Er stellt sicher, dass die Batterie die korrekte Spannung gemäß ihrer Designspezifikationen liefert. Ist die Schweißqualität schlecht, kann dies zu Schwankungen in der Spannungsausgabe führen. Das wiederum reduziert die Fähigkeit der Batterie, eine stabile Leistung aufrechtzuerhalten. Dieser Test hilft sicherzustellen, dass die Batterie innerhalb sicherer und effizienter Spannungsgrenzen arbeitet.

Die spezifische Anwendung des Batteriesystems, etwa ob es in Elektrofahrzeugen oder Batteriespeichersystemen verwendet wird, zusammen mit den Produktionsvolumina, erfordert einen maßgeschneiderten Ansatz für elektrische Tests, um sowohl die Batterieleistung als auch die Sicherheit zu gewährleisten.

Herausforderungen im Serienprozess

Mit der steigenden Nachfrage nach Elektrifizierung wächst auch die Zahl der zu prüfenden Schweißverbindungen. Das bringt neue Testherausforderungen mit sich – auch und vor allem in hochvolumigen Batterieproduktionen:

- Hoher Aufwand: Eine umfassende Schweißnahtinspektion kann langsam und ineffizient sein.

- Komplexität: Die Schweißprozesse umfassen verschiedene Parameter. Bediener müssen Fachwissen im Umgang mit mehreren Parametern besitzen und die Testergebnisse korrelieren können.

- Inkonsistente Ergebnisse: Unterschiedliche Erfahrungsstände des Personals und menschliche Ermüdung können zu Schwankungen in der Prüfqualität führen.

- Ungenauigkeit: Die Schwierigkeit, auf immer kleinere Schweißnähte zuzugreifen und extrem kleine Widerstandswerte im Bereich von Mikro-Ohm zu messen, kann herausfordernd sein.

Diese Probleme in den Griff zu bekommen, erfordert eine Kombination aus moderner Prüftechnik und einer kontinuierlichen Verbesserung beim End-of-Line-Testing. Werfen wir einen Blick in die Praxis.

Automatisierte Testlösungen in der End-of-Line-Prüfung

In den meisten Fertigungsumgebungen mit hoher Batterieproduktionsmenge werden elektrische Tests von Schweißnähten während der End-of-Line-Testphase durchgeführt. Hier kommen bevorzugt automatisierte Testsysteme zum Einsatz, um Effizienz, Komplexität, Konsistenz und Genauigkeit sicherzustellen und somit eine optimale Batterieleistung sicherzustellen.

Spea adressiert dies mit dem automatischen Batterietester Spea T100BT. Er ist in der Lage, mehrere Testpunkte gleichzeitig zu messen und verfügt über dedizierte Module, die mehrere Widerstandsmessungen mit Kelvin-Sonden, Multiplexern und hochpräzisen Instrumenten durchführen können. Eine eingebaute visuelle Kamera sowie integrierte thermische Sensoren sorgen zusätzlich für hochpräzise Tests. Der Batterietester Spea T100BT punktet zudem mit folgenden Merkmalen:

- Die modulare Testerarchitektur gewährleistet eine breite Anwendbarkeit und einfache Neukonfigurationen von Batteriesystemen.

- Dank seiner integrierten Flying-Probe-Architektur ist der T100BT in der Lage, unterschiedlichste elektrische Tests auf nur einer Plattform durchführen. Ohne Bediener arbeitet er rund um die Uhr, identifiziert alle potenziellen Schweißfehler und unterstützt die Entwicklung des Schweißprozesses.

- Ein selbstladendes Testprogramm führt eine konsistente Sequenz elektrischer Tests aus und eliminiert somit jegliche Variabilitäten, die durch falsche Eingaben entstehen könnten.

- Hochpräzise Bewegungssysteme, kombiniert mit linearen optischen Encodern mit Sub-Mikron-Auflösung und einem kompakten Kelvin-Sondendesign garantieren schnelle Bewegungen und genaue Positionierungen der Testsonden und erkennen jeden Schweißfehler.

Das von Spea speziell für diesen Tester entwickelte Mikro-Ohm-Meter ist vollständig integriert und ermöglicht eine schnelle und genaue Erkennung von Variationen, die sogar nur wenige Mikro-Ohm betragen – was wiederum zu deutlich kürzeren Testzeiten und höherer Präzision bei der Fehlererkennung führt.

Fazit: Qualität beginnt beim Testen

Wer die Schweißqualität in Batteriesystemen verbessern will, kommt an präzisen elektrischen Tests nicht vorbei. Sie helfen, Ausfälle zu vermeiden, Leistungspotenziale zu nutzen und die Sicherheit zu maximieren. In der Serienfertigung bringen automatisierte Systeme wie der Spea T100BT entscheidende Vorteile: Sie sind schnell, exakt und zuverlässig – und sichern so die Batteriequalität.

(Artikel erstellt nach Unterlagen von Spea)