Fertigungstechnik für Elektromobilität

Zimmer Group: Optimierte Batterieproduktion für E-Autos

Mit dem Übergang vom Verbrenner- zum E-Fahrzeug ändern sich die Anforderungen an eine hochautomatisierte Fertigung, vor allem bei den Zulieferern. Die Zimmer Group hat sich längst darauf eingestellt.

Während Automobilhersteller heute kaum noch in die Entwicklung neuer Verbrennungsmotoren investieren, wächst die Produktion von Elektrofahrzeugen rasant. Mit der deutlich spürbaren Zunahme von Elektroantrieben auf den Straßen steigt auch die Nachfrage nach innovativen, skalierbaren Automatisierungssystemen für die Batteriefertigung. Hersteller und Zulieferer stehen vor neuen Herausforderungen.

Kleine Stückzahlen, große Projekte

Der stetige Wandel in der Automobilindustrie stellt Hersteller und Zulieferer vor einige Aufgaben. Hersteller von Elektrofahrzeugen suchen nach innovativen und automatisierten Verfahren, um ihre Fertigungsprozesse effizienter, zuverlässiger und produktiver zu gestalten. Insbesondere in der Batteriefertigung stellen die noch geringen, aber steigenden Stückzahlen eine große Herausforderung dar. Automatisierungssysteme müssen daher flexibel sein, um schnell vom Prototypen zur Serienfertigung skalieren zu können.

Entwickler und Ingenieure stehen oft unter Zeitdruck – Produktentwicklung und Automatisierung laufen teilweise parallel, um der Konkurrenz zuvorzukommen. Manche Projekte benötigen sogar Grundlagenforschung zu neuen Technologien. Das erfordert ein Höchstmaß an Flexibilität in der Gestaltung von Automatisierungssystemen und im Denken der beteiligten Spezialisten.

Für die Zimmer Group als Automatisierungsexperte sind die Kundenanforderungen sehr unterschiedlich – vom Maschinenbauer über den Roboter-Systemintegrator bis hin zum Original-Equipment-Manufacturer (OEM). Deshalb wird jeder Kunde von der Anfrage bis zur Realisierung intensiv und persönlich betreut. Dank jahrzehntelanger Erfahrung hat sich das Unternehmen aus Rheinau und selbsternannte Know-how-Factory als wichtiger Entwicklungspartner von namhaften Automobilherstellern und -zulieferern etabliert – nicht zuletzt durch das erworbene Know-how und die eigene Fertigungstiefe im Haus.

Die EV-Wertschöpfungskette im Blick

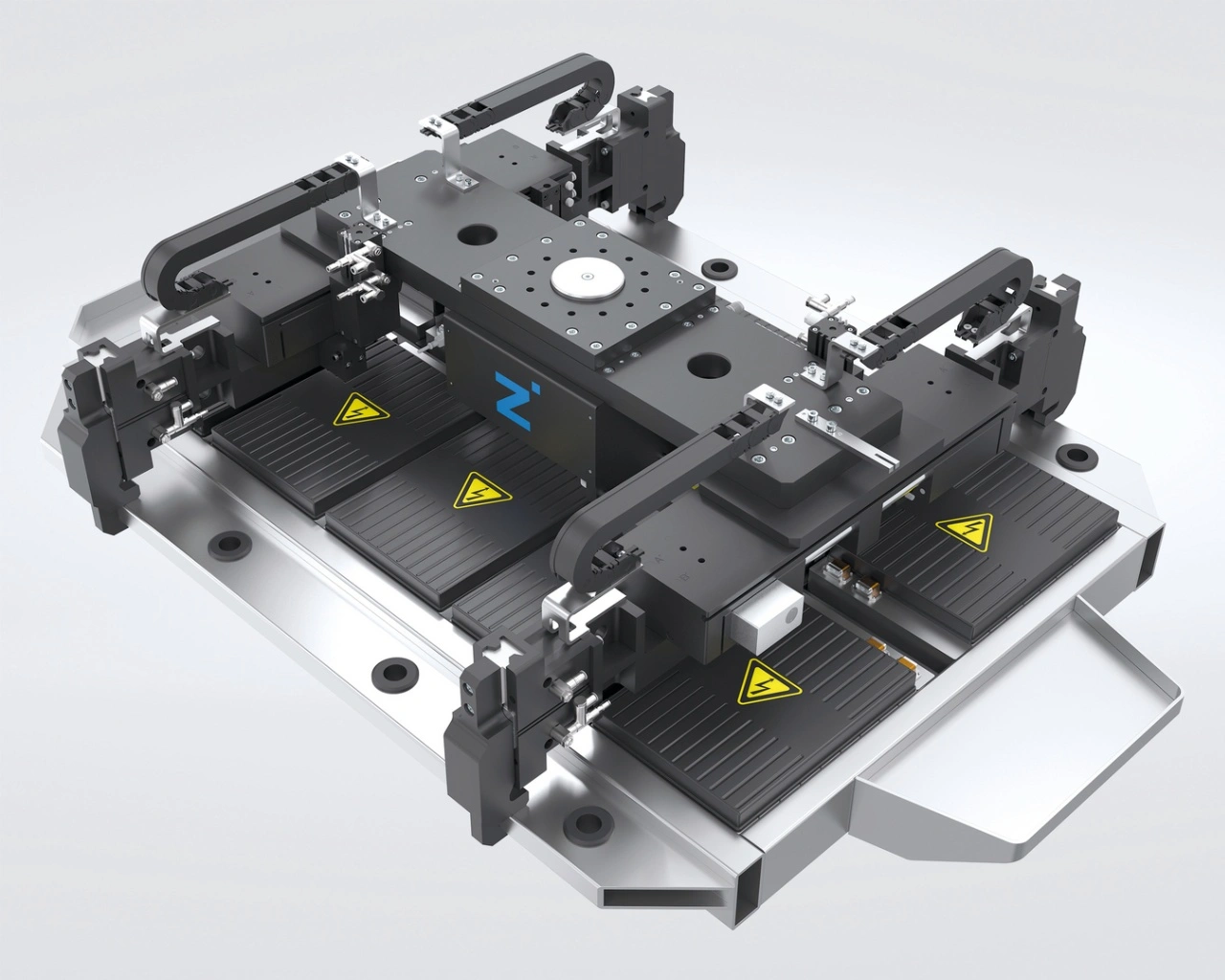

Die Umstellung auf elektrische Antriebe in Serienproduktion war für die Zimmer Group bereits 2014 spürbar. Als Automatisierungsspezialist hat das Unternehmen über viele Jahre ein umfangreiches Portfolio in der Entwicklung und Produktion von Handhabungstechnik und Systemen für die Automobilindustrie aufgebaut. Zunächst waren es Zylinderköpfe, Motorblöcke und Kurbelwellen, die das Geschäft des Greiferherstellers prägten. Heute sind es Batteriezellen, -module und Elektromotoren – die Zimmer Group begleitet die gesamte EV-Wertschöpfungskette des Antriebsstrangs mit Einzelkomponenten bis hin zu komplexen Systemen.

Um den Technologiewandel vom Verbrennungsmotor zur Elektromobilität aktiv mitzugestalten, greift das Unternehmen auf seine mehr als 30-jährige Erfahrung mit End-of-Arm-Toolings (EOAT) zurück, die bei der Montage von Antriebssträngen sowie der Beschickung von Fertigungslinien in der Automobilindustrie zum Einsatz kommen. So konnten in kurzer Zeit mehrere modulare Komponenten für die einzelnen Prozessschritte bei der Herstellung von Batterien für Elektrofahrzeuge entwickelt werden.

Dabei steht die enge Zusammenarbeit mit den Kunden im Mittelpunkt. Die Zimmer Group versteht sich als Forschungs- und Entwicklungspartner der Automobilhersteller und bietet Konzepte für den Betrieb von Produktionslinien, Handlingsystemen und Werkzeugen zur Herstellung von Batteriezellen, -packs und -modulen. Dabei kann die gesamte Wertschöpfungskette der Batterieproduktion – von der Zellfertigung bis zur Montage und dem Handling des Gehäuses – mit automatisierten Verfahren abgedeckt werden. Darüber hinaus bietet die Zimmer-Gruppe spezifische Lösungen entlang der Wertschöpfungskette für Rotoren, Statoren, Kontaktringe, Zahnräder und diverse Anbauteile.

Von Branchenstandards zum individuellen System

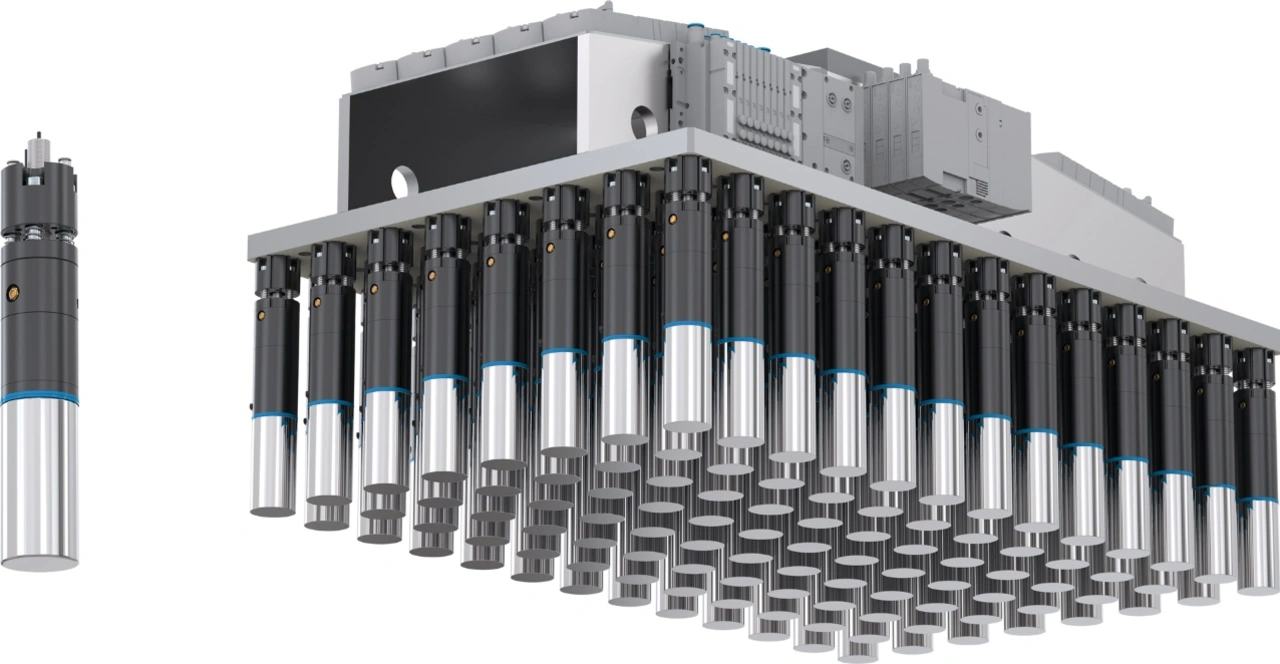

Einzelkomponenten, Spezialhandling, Industriestandards und individuelle Anforderungen – mit ihrem breiten Portfolio erfüllt die Zimmer Group nahezu jeden Kundenwunsch im Bereich E-Mobility. Dabei greift das Unternehmen auf jahrzehntelanges Know-how und Technologien im Mobilitätsbereich zurück und realisiert Systeme nach dem Baukastenprinzip. Deutlich wird dies zum Beispiel bei einem Magnetgreifsystem für Batterierundzellen:

Das Greifen von Rundzellen in der Produktion für Elektrofahrzeuge stellt eine besondere Herausforderung dar. Diese müssen im Prozess gerafft, also möglichst eng zusammengeführt werden, um den begrenzten Bauraum im Fahrzeug optimal nutzen zu können. Die Zimmer Group hat diese Herausforderung mit einem skalierbaren Greifsystem auf Basis eines Standard-Magnetgreifers gelöst.

Die kompakte Bauform wurde mit einer Haltekraft von 50 N kombiniert, sodass die Rundzellen auch bei höchsten Beschleunigungen und Notstopps sicher gehalten werden. Die geringe Resthaltekraft von weniger als 1 N bei deaktivierten Magneten ermöglicht nicht nur ein prozesssicheres Ablegen, sondern erfüllt auch die Anforderungen an die technische Sauberkeit.

Der Greifer kann sowohl mit einer Kolbenstellungsabfrage als auch mit einer Batterieanwesenheitserkennung kombiniert werden. Zudem stehen Achskompensatoren zur Verfügung, die in Verbindung mit Zentrierplatten die in den verschiedenen Fertigungsprozessen auftretenden Fehlstellungen der Zellen ausgleichen. Neben dieser Kombinatorik bietet der HM1046 als einziger Magnetgreifer auf dem Markt zusätzlich die Option des vakuumunterstützten Greifens. Durch diese Kombination zweier redundanter Greifprinzipien werden Haftkräfte von bis zu 200 N erzeugt und die Prozesssicherheit auf ein Maximum gesteigert.

Know-how aus einer Hand

Um den individuellen Kundenanforderungen gerecht zu werden und auch kurzfristig reagieren zu können, hat sich die Zimmer Group eine hohe Fertigungstiefe erarbeitet. Allein im Bereich Systemtechnik verfügt das Unternehmen über einen eigenen Maschinenpark mit rund 15 Bearbeitungszentren. Weitere 300 Maschinen stehen in anderen Unternehmensbereichen zur Verfügung, auf die in Spitzenzeiten zurückgegriffen werden kann. Hinzu kommt das Know-how in Spezialverfahren wie 3D-Druck, Kunststoffverarbeitung und Metal-Injection-Moulding (MIM), die ebenfalls von der Zimmer Group umgesetzt werden können.

Neben dem Know-how im eigenen Haus hat die Zimmer Group ein starkes Partnernetzwerk aufgebaut, das schnelle und effektive Zerspanung, Blechbearbeitung und Schweißtechnik ermöglicht. So ist der Automatisierungsspezialist in der Lage, ein breites Leistungsspektrum anzubieten und die Anforderungen seiner Kunden umfassend zu erfüllen. Die globale Aufstellung der Zimmer Group mit 125 Vertriebsniederlassungen weltweit ermöglicht es der Know-how-Factory, einen umfassenden Kundenservice vor Ort anzubieten und die Automatisierung in Unternehmen international voranzutreiben.

Für die Zukunft gerüstet

Die Weichen sind gestellt. Jetzt geht es um die Standardisierung der Automatisierungssysteme. In der Produktion von Verbrennungsmotoren ist dies aufgrund der langjährigen Erfahrung bereits gelungen. Und auch das E-Mobility-Portfolio wächst: Seit zehn Jahren hat die Zimmer Group einen beachtlichen Fundus an skalierbaren Systemen aufgebaut – mit dem Ergebnis, dass Anlagen schneller und kostengünstiger entwickelt und geliefert werden können. Mit Eigenentwicklungen, der hohen Fertigungstiefe und dem starken Partnernetzwerk aus der Automobilindustrie und Partnerunternehmen hat der Automatisierungsspezialist es sich zur Aufgabe gemacht, die Automatisierung von Prozessen in der E-Mobilität voranzutreiben.