Rohm präsentiert vierte Generation

Neue SiC-MOSFETs erweitern die Grenzen der Leistungselektronik

Die SiC-MOSFETs der vierten Generation von Rohm bieten verbesserte Charakteristika gegenüber der dritten Generation. Mehrere Anwendungen sowohl im Industrie- als auch im Automobilbereich können davon profitieren.

Siliziumkarbid (SiC) an sich und die daraus resultierende Herstellung von Halbleitern wie MOSFETs sind deutlich anspruchsvoller als bei Silizium. Doch trotz aller anfänglichen technologischen Hürden haben sich SiC-MOSFETs auf dem Markt als eine hochperformante Alternative zu siliziumbasierten IGBTs und MOSFETs etabliert. Sie werden bei verschiedenen leistungselektronischen Schaltungen eingesetzt, die auf eine hohe Effizienz angewiesen sind oder wo das Volumen eine große Rolle spielt.

Typische Anwendungen sind unter anderem Schaltnetzteile, Photovoltaikanlagen und Motorenantriebe für die Elektromobilität. Vor allem bei der Elektromobilität, die einen großen Bedarf an Leistungshalbleitern und Performance haben, werden die Anforderungen immer weiter nach oben geschraubt.

Rohm, einer der Marktführer im Bereich der SiC-MOSFET-Technologie, hat eine neue Bauteilgeneration eingeführt, um den gesteigerten Anforderungen gerecht zu werden. Aber nicht nur das: Auch die Einrichtungen für deren Herstellung hat das Unternehmen erweitert. Mit dem neuen Halbleiterwerk in der Werksanlage Apollo in Chikugo (Japan) und dem Ausbau des Tochterunternehmens SiCrystal in Nürnberg, wo Siliziumkarbid-Rohwafer produziert werden, steigert Rohm die Produktionskapazität signifikant – zusätzlich unterstützt durch die Vergrößerung des Wafer-Durchmessers von 100 mm auf 150 mm. Mit diesen vorausschauenden Schritten antizipiert das Unternehmen den zukünftigen Bedarf, um dem technischen Fortschritt eine solide Grundlage anbieten zu können.

Jobangebote+ passend zum Thema

Neue Generation von SiC-MOSFETs

In den letzten Jahren hat sich die SiC-MOSFET-Technologie ständig weiterentwickelt, und die Hürden, die man in den ersten Jahren gesehen hat, sind schon längst überwunden. Nachdem Rohm im Jahr 2015 als erstes Unternehmen einen SiC-MOSFET in Trench-Technologie auf den Markt gebracht hat, folgt jetzt die Weiterentwicklung davon: die vierte Generation.

Diese zeigt gegenüber der bisherigen Technologie deutliche Vorteile: Die erhöhte Stromdichte führt zu kleineren Chips, denn der Durchlasswiderstand RDS(on) ist bei gleicher Chipfläche um 40 Prozent kleiner als bei der dritten Generation. Zudem hat Rohm die parasitären Kapazitäten im Bauteil so angepasst, dass es schneller und verlustärmer schalten kann.

| Teilenummer | RDS(on) (typ.) / mΩ | ID / A | Gehäusebauform |

|---|---|---|---|

| SCT4045DE (*) | 45 | 34 | TO-247N |

| SCT4026DE (*) | 26 | 56 | TO-247N |

| SCT4013DE | 13 | 105 | TO-247N |

| SCT4045DR (*) | 45 | 34 | TO-247-4L |

| SCT4026DR (*) | 26 | 56 | TO-247-4L |

| SCT4013DR | 13 | 105 | TO-247-4L |

| SCT4045DW7 (*) | 45 | 31 | TO-263-7L |

| SCT4026DW7 (*) | 26 | 51 | TO-263-7L |

| SCT4013DW7 | 13 | 98 | TO-263-7L |

Tabelle 1: 750-V-Typen der vierten Generation an SiC-MOSFETs von Rohm. ((*) Automotive-qualifizierte Typen in Planung)

Die Produkte, die mit dieser Technologie geplant sind, umfassen eine breite Palette – von ungehäusten Chips mit verschiedenen Metallisierungen über diskrete Bauteile in klassischen TO-Gehäusen bis zu modernen und kompakten Modulen für die Elektromobilität. Eine Übersicht der neu entwickelten Produkte ist in den Tabellen 1 und 2 dargestellt.

| Teilenummer | RDS(on) (typ.) / mΩ | ID / A | Gehäusebauform |

|---|---|---|---|

| SCT4062KE (*) | 62 | 26 | TO-247N |

| SCT4036KE (*) | 36 | 43 | TO-247N |

| SCT4018KE | 18 | 81 | TO-247N |

| SCT4062KR (*) | 62 | 26 | TO-247-4L |

| SCT4036KR (*) | 36 | 43 | TO-247-4L |

| SCT4018KR | 18 | 81 | TO-247-4L |

| SCT4062KW7 (*) | 62 | 24 | TO-263-7L |

| SCT4036KW7 (*) | 36 | 40 | TO-263-7L |

| SCT4018KW7 | 18 | 75 | TO-263-7L |

Tabelle 2: 1200-V-Typen der vierten Generation an SiC-MOSFETs von Rohm. ((*) Automotive-qualifizierte Typen in Planung)

Diese Liste wird stetig erweitert, um möglichst viele Anwendungen abdecken zu können – sowohl im Industrie- als auch im Automobilbereich. Bei den aufgelisteten Artikeln geht es um diskrete Bauteile, die entweder zur Durchsteck- oder Oberflächenmontage gedacht sind. Davon sind Gehäuse mit einem Kelvin-Source-Anschluss (TO-247-4L, TO-263-7L) vorteilhaft gegenüber dem TO-247N-Gehäuse mit drei Anschlüssen, da die MOSFETs durch die Verfügbarkeit des zusätzlichen Hilfsanschluss optimal angesteuert werden und die Schaltverluste dadurch sinken. Das TO-263-7L-Gehäuse ist eine gute Wahl für eine automatisch bestückbare SMD-Baugruppe, die außerdem reduzierte parasitäre Induktivitäten aufweist. Sollte eine erweiterte Kriechstrecke im Gehäuse erwünscht sein, erfüllt das TO-247-4L-Gehäuse die Kriechstreckenanforderungen nach IEC 60664-1 ohne weitere Maßnahmen, wie beispielsweise ein Verguss.

Sichere Kurzschlusserkennung

Einer der limitierenden Faktoren bei der Reduzierung des Durchlasswiderstands ist die Kurzschlussfestigkeit des MOSFET. Kleinere Werte bei gleicher Chipgröße bedeuten, dass das Bauteil im Kurzschlussfall stärker belastet wird, sofern keine Gegenmaßnahmen auf Chipebene ergriffen werden. Bei der vierten Generation wurde die Halbleiterstruktur so geändert, dass die eine ausreichende Kurzschlussfestigkeit der Bauteile erreicht wird, um marktüblichen schnellen Gate-Treiber-ICs mit Desat-Funktion (Desaturation) genug Zeit zu geben, einen Kurzschluss zu erkennen und sicher abzuschalten.

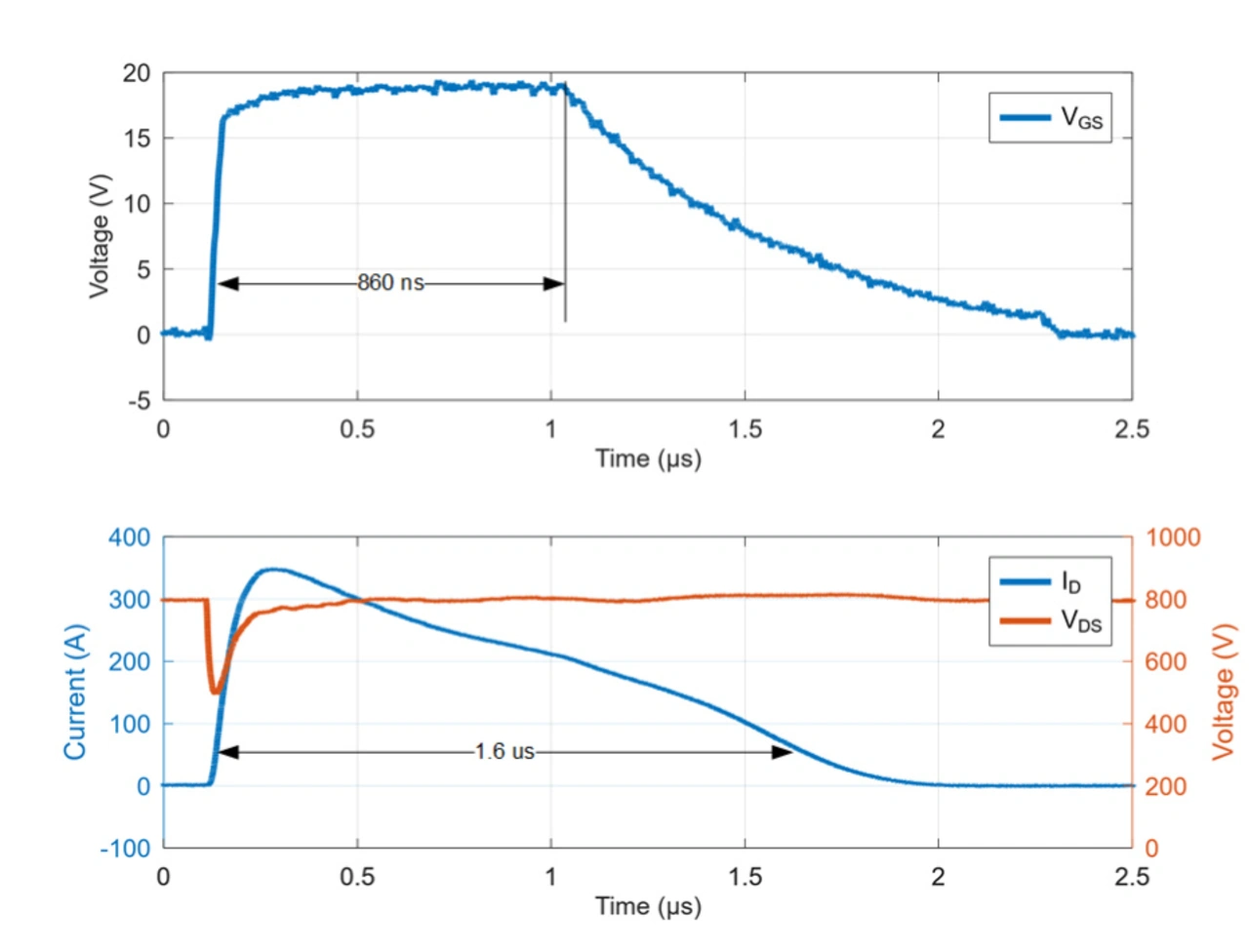

In Bild 1 sind die Verläufe von Strom und Spannung bei einem SiC-MOSFET des Typs SCT4036KR bei einem harten Kurzschluss zu sehen. In diesem Fall wurde der Gate-Treiber-IC BM6112FV-C verwendet, der eine Kurzschlusserkennung über die Drain-Source-Spannung anbietet (klassische Desat-Methode). Die Zeit, bis der Kurzschluss erkannt ist, beträgt in diesem Fall 860 ns. Insgesamt dauert der Kurzschluss ca. 1,6 μs, bis der MOSFET komplett abgeschaltet wird, ohne Schäden am Bauteil zu verursachen. Somit lassen sich diese Leistungshalbleiter auch im Kurzschlussfall sicher und schnell abschalten.

Evaluierungskits für die neuen Bauteile

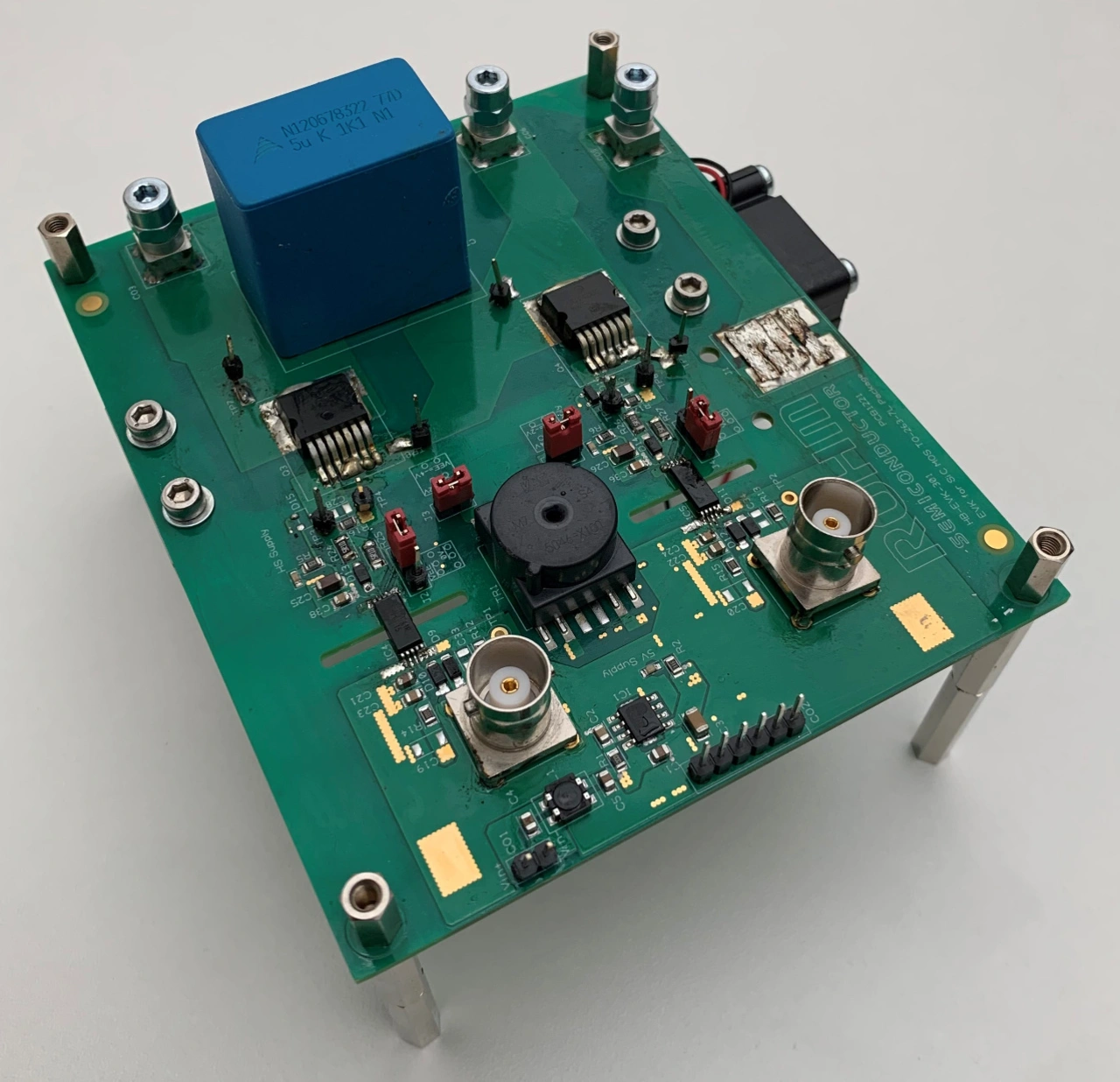

Neue Technologien bringen auch neue Herausforderungen mit sich, wenn es darum geht, diese optimal auszunutzen. Aus diesem Grund bietet Rohm entsprechende Evaluierungskits (EVKs). Da die Halbbrücke eine der häufigsten Topologien in der Leistungselektronik ist, wurden zwei EVKs entwickelt, die sich damit befassen. Diese beinhalten die MOSFETs, die Gate-Ansteuerung, Stützkondensatoren und die Anschlüsse.

Ein EVK wurde für MOSFETs im Durchsteckgehäuse (Varianten für TO-247-4L- und TO-247N) konzipiert, das andere für SMT-Gehäuse (Bild 2). Das Layout und die Komponentenauswahl eignen sich als Referenz für weitere Designs. Im Fall von schnell schaltenden Bauteilen muss besonders darauf geachtet werden, dass das Layout, die Gate-Ansteuerung und die Stützkondensatoren optimal gewählt und angeordnet sind. Sollte das nicht der Fall sein, ist die Schaltung weniger leistungsfähig.

Die EVKs bieten die Möglichkeit, die Schalter als Tief- und Hochsetzsteller zu betreiben oder als einphasigen Wechselrichter. Natürlich ist es auch möglich, nur im Pulsbetrieb zu arbeiten, um das dynamische Verhalten der Bauteile unter bestimmten Bedingungen zu evaluieren. Die Gate-Ansteuerung wurde mit einem einfachen IC, dem BM61x41RFV-C, realisiert, der Isolierung, Miller-Clamp und UVLO-Funktionen anbietet. Für die Hilfsspannungsversorgung gibt es zwei unterschiedliche Ansätze: mit einzelnen Sperrwandlern je Schalter auf Basis des BD7F200EFJ-BE2 (THT-EVKs) und mit einer selbstschwingenden Halbbrücke und Transformator mit getrennten Sekundärwindungen auf Basis des BU4S584G2 und des BD62120AEFJ (SMD-EVK). In beiden EVKs lassen sich die Stromverläufe der Schalter mittels Rogowski-Spule oder Koaxial-Shunt-Widerstand erfassen.

Betrieb bei hoher Effizienz

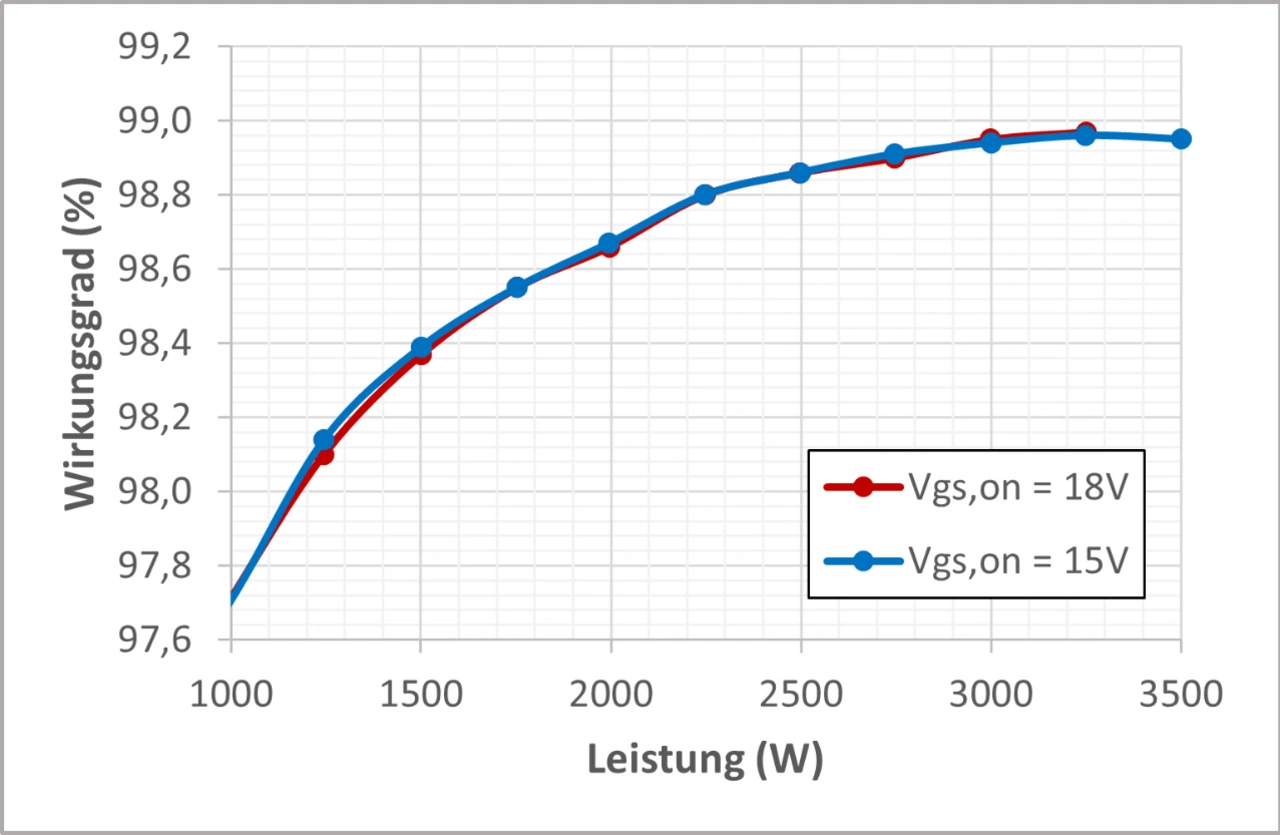

Rohm hat das EVK für SMD-Schalter als Tiefsetzsteller eingesetzt, um die Leistung der MOSFETs zu untersuchen. Ziel dieser Untersuchung war es festzustellen, was für ein Wirkungsgrad erreichbar ist, wenn die MOSFETs SCT4062KW7 mit einer Schaltfrequenz von 45 kHz betrieben werden. Die Eingangsspannung betrug 800 V, die Ausgangspannung 400 V. Die Effizienzkurve des DC-DC-Wandlers bei unterschiedlicher Ausgangleistung ist in Bild 3 dargestellt. Zu erkennen ist, dass der Wirkungsgrad bei 2,5 kW knapp 99,0 Prozent beträgt.

Es wurden zwei Varianten getestet: Bei der ersten Konfiguration wurde mit einer Gate-Source-Spannung von 18 V gearbeitet – so wie im Datenblatt empfohlen. Außerdem wurde die Messung für eine Spannung von 15 V wiederholt. Anhand der Kurven ist festzustellen, dass sich beide Betriebsweisen kaum voneinander unterscheiden. Nur die gemessene Gehäusetemperatur ist bei der Gate-Source-Spannung von 15 V etwas höher. Dies bedeutet: Die neue Generation von SiC-MOSFETs ist flexibler einzusetzen, da sie nicht unbedingt eine Ansteuerung mit +18 V benötigt, wie es früher der Fall war.

Zusammenfassung

Die steigende Marktakzeptanz von Siliziumkarbid-MOSFETs zeigt, dass diese Bauteile ein wesentlicher Teil der technologischen Weiterentwicklung in der Leistungselektronik sind. Mit der vierten Generation will Rohm zu diesem Trend beitragen. Durch die verbesserten Eigenschaften dieser MOSFETs ist es nun möglich, noch höhere Wirkungsgrade zu erreichen und kompaktere Designs zu verwirklichen. Außerdem bietet die neueste Generation mehr Flexibilität bei der Wahl der Ansteuerspannungen im Vergleich zur vorigen Generation.

Um die Einführung dieser Technologie zu vereinfachen, bietet Rohm unterschiedliche Evaluierungskits. Auch die darin beinhalteten Designs sind eine gute Basis für Entwickler, die Schaltungen mit diesen Bauteilen entwerfen wollen. Kurzschlussschutz sollte auch kein Problem für die Entwickler darstellen, da dieser mit gängigen Gate-Treiber-ICs realisiert werden kann.