Interview mit Dr. Peter Friedrichs

Infineon ist bereit für das große Wachstum

Laut den Analysten von Yole soll der Markt für Wide-Bandgap-Leistungshalbleiter in den nächsten Jahren sechsmal schneller wachsen als die Leistungselektronik. Markt&Technik fragte Dr. Peter Friedrichs, Vice President SiC bei Infineon, wie sich das Unternehmen für dieses Wachstum aufgestellt hat.

Markt&Technik: Auf der PCIM 2017 verkündete Infineon sein SiC-Push-Programm. Wo steht Infineon heute?

Dr. Peter Friedrichs: Wir erleben ein enormes Wachstum bei Wide-Bandgap-Halbleitern. Die Marktforscher von Yole gehen davon aus, dass dort die Wachstumsrate sechsmal höher ist als bei der Leistungselektronik im Allgemeinen. Im Jahr 2026 soll der weltweite Umsatz für Leistungshalbleiter aus Siliziumkarbid und Galliumnitrid bei fast fünf Milliarden US-Dollar liegen.

Wie hat sich der Umsatz mit Siliziumkarbid bei Infineon entwickelt?

Sehr gut. Unser Umsatz hat sich in den letzten beiden Geschäftsjahren jeweils verdoppelt, und für das laufende Geschäftsjahr zeichnet sich ein ähnlicher Trend ab. Wenn wir unsere Design-Win-Situation berücksichtigen, erwarten wir für die Mitte dieses Jahrzehnts allein mit Siliziumkarbid einen Umsatz von rund einer Milliarde US-Dollar. Das entspräche einem Marktanteil von etwa 30 Prozent.

Warum sind Sie so zuversichtlich, dies zu erreichen?

Es gibt einige solide Erfolgsfaktoren, die von unseren Kunden geschätzt werden. Derzeit verfügen wir über die branchenführende Trench-MOSFET-Technologie für Siliziumkarbid, und noch in diesem Jahr wollen wir unsere zweite Bauteilgeneration einführen. Darüber hinaus können wir mit unserem breiten und vielfältigen Produktportfolio die individuellen Bedürfnisse unserer Kunden in vielen Anwendungen erfüllen. Und nicht zuletzt ermöglicht unser Produktportfolio ein einfaches und nahtloses Upgrade von Silizium-IGBT- zu SiC-basierten Wechselrichtern. Außerdem bieten wir nicht nur diskrete Komponenten und Module in reiner Siliziumkarbid-Technologie, sondern auch Hybride, die das Beste aus der Silizium- und Siliziumkarbid-Welt vereinen.

Früher kam ein großer Anteil des Umsatzes aus der Photovoltaik. Hat sich das mittlerweile nicht geändert?

Sie haben recht, im Jahr 2017 beispielsweise entfiel der überwiegende Anteil unseres Umsatzes mit Siliziumkarbid-Bauteilen auf Solarwechselrichter. Das hat sich mittlerweile deutlich geändert, denn heute haben wir einen gesunden Mix aus mehr als 25 verschiedenen Anwendungen wie unter anderem Automotive, EV Charging, Transport sowie industrielle Stromversorgungen und Antriebe. Wir beliefern mit unseren SiC-Bauelementen mehr als 3000 Kunden aus vielen verschiedenen Märkten.

Bei dieser Marktdynamik braucht es eine langfristige Wachstumsstrategie. Wie sieht diese bei Infineon aus?

Wir haben dazu erst kürzlich einige strategische Entscheidungen getroffen. Im Moment verlagern wir unsere bisherige Fertigung von Silizium-Leistungshalbleitern in Villach in die 300-mm-Fab, die dort im letzten Jahr eingeweiht wurde, sowie in unsere 200-mm-Fab in Kulim, Malaysia. Somit können wir die Fertigungskapazitäten in Villach für 150-mm- und 200-mm-Wafer, die bislang für Siliziumbauelemente bestimmt waren, nun auf Wide-Bandgap-Materialien wie Siliziumkarbid und Galliumnitrid umwidmen.

Außerdem werden wir in Villach sowohl die Fertigung als auch die Entwicklung weiter vergrößern und planen in Kulim zunächst, die Wide-Bandgap-Epitaxieprozesse dort weiter auszubauen. Zudem werden wir in Malaysia mehr als zwei Milliarden Euro in ein drittes Modul investieren, das ganz der Fertigung von Wide-Bandgap-Halbleitern gewidmet sein wird. Der erste Spatenstich erfolgte bereits im Januar 2022; die Bauarbeiten werden im Juni dieses Jahres beginnen, sodass dieses dritte Modul im Sommer 2024 einsatzbereit sein wird.

Damit werden wir über zwei Standorte für die Volumenfertigung von Wide-Bandgap-Halbleitern verfügen. Dadurch können wir Skaleneffekte nutzen und unser Geschäft mit solchen Halbleitern weiter ausbauen.

Jobangebote+ passend zum Thema

Ein großes Thema bei Siliziumkarbid ist das teure Rohmaterial. Wie ist der Stand beim Cold-Split-Verfahren?

Erste Produkte, die mit dieser Technologie verarbeitet wurden, sind bereits qualifiziert, und wir liefern diese Produkte bereits an Kunden aus. Zurzeit produzieren wir in unserer Pilotlinie in Dresden. Auch bereiten wir uns auf die Massenfertigung vor, um einen Großteil unseres Gesamtvolumens an Siliziumkarbid durch Split-basierte Wafer zu bedienen. Derzeit haben wir drei langfristige Lieferverträge mit verschiedenen Anbietern für SiC-Wafer sowie für SiC-Boules; weitere Vereinbarungen sind in einem fortgeschrittenen Verhandlungsstadium.

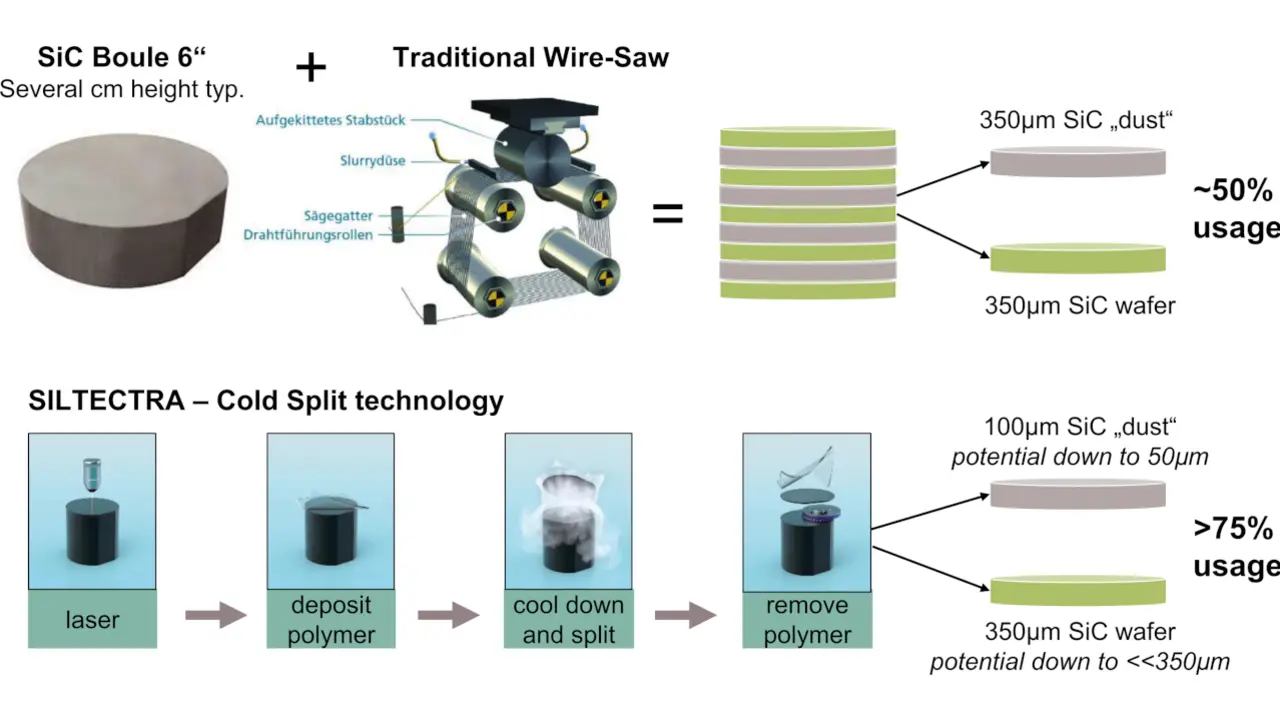

Worin liegt der Sinn eines Verfahrens wie Cold Split?

Bei Infineon konzentrieren wir uns darauf, das verfügbare Siliziumkarbid-Material möglichst effizient zu nutzen. Bei herkömmlichen Wafer-Trennverfahren wie mechanischem Sägen geht etwa die Hälfte einer SiC-Boule wieder in Staub auf. Das ist sehr ineffizient und teuer, weil das Rohmaterial so teuer ist.

Daher übernahm Infineon Ende 2018 Siltectra, um deren Cold-Split-Verfahren für die Massenfertigung nutzbar zu machen. Mit einem Laser erzeugen wir in einer definierten Tiefe der SiC-Boule eine Rissfläche. Nachdem wir eine Polymerschicht darauf aufgetragen haben, kühlen wir die gesamte Boule herunter, bis durch mechanische Kräfte ein voll funktionsfähiger Wafer vom ursprünglichen Kristall abbricht. Nach dem Polieren der Boule-Oberfläche können wir den Prozess des Boule-Splittings wiederholen. Der große Vorteil dieses Verfahrens besteht darin, dass sich die Materialverluste in etwa halbieren.

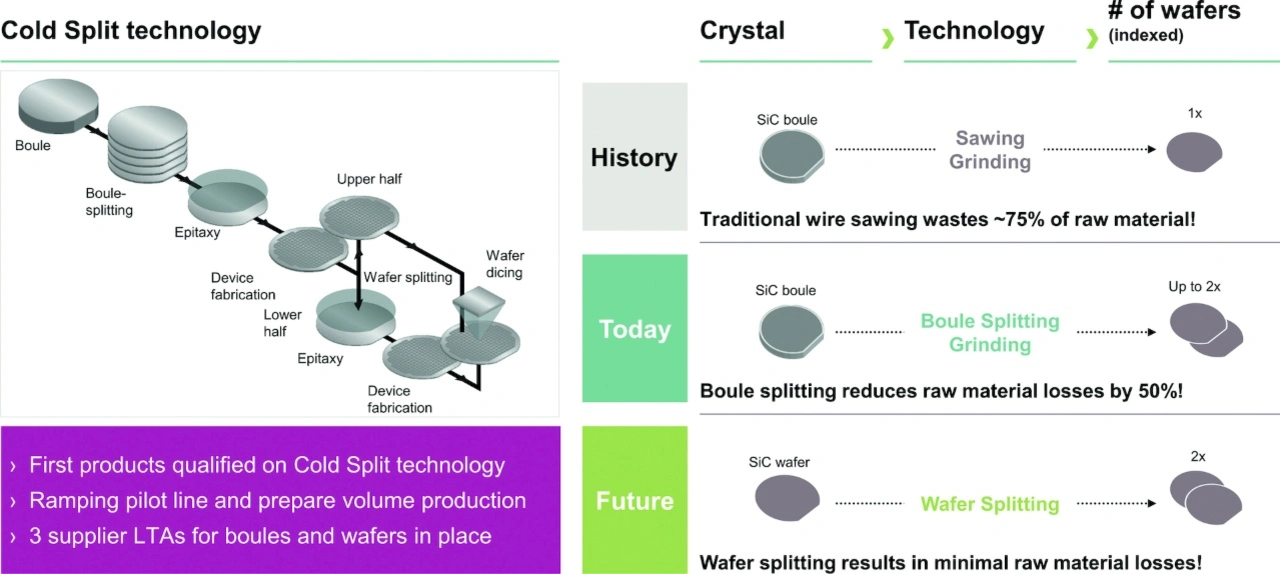

Aber Cold Split lässt sich nicht nur für das Boule-Splitting einsetzen, soviel ich weiß.

Korrekt. Der traditionelle SiC-Fertigungsprozess endet mit dem mechanischen Dünnen des Wafers durch Schleifen, bevor der Wafer in die einzelnen Chips zerschnitten wird. Anstatt den SiC-Wafer zu schleifen, wenden wir Cold Split an, um aus diesem normal dicken Wafer einen weiteren, dünneren Wafer zu gewinnen, den wir dann erneut prozessieren können. Auf diese Weise können wir die Anzahl der Wafer aus einer gegebenen Menge Basismaterial mit Standarddicke nochmals verdoppeln.

Zusammenfassend lässt sich sagen, dass bei dem traditionellen Ansatz etwa 75 Prozent des Rohmaterials in Bezug auf die Bauteilebene verloren gehen. Durch den Einsatz von Cold Split für den Boule-Split können wir bereits heute die Anzahl der Wafer deutlich erhöhen. Und in Zukunft werden wir durch den Wafer Split die Anzahl der Wafer noch einmal verdoppeln können. Wir streben an, bis zu 80 Prozent des Ausgangsmaterials produktiv nutzbar zu machen, was in Zeiten knapper Ressourcen natürlich einen erheblichen Zusatznutzen bietet.