Dr. Peter Friedrichs, Infineon

Wie die Preise für Siliziumkarbid-Wafer schneller sinken

Infineon erweitert sein Portfolio an Siliziumkarbid-Bauelementen sukzessive. Also erkundigten wir uns bei Dr. Peter Friedrichs, Senior Director SiC, ob schon an einer zweiten Generation von SiC-MOSFETs gearbeitet wird und wie seiner Meinung nach die Preise für Rohwafer schneller sinken können.

DESIGN&ELEKTRONIK: Herr Dr. Friedrichs, worauf konzentriert sich Infineon derzeit beim Thema Siliziumkarbid?

Dr. Peter Friedrichs: Auf der Produktseite konzentrieren wir uns auf die kontinuierliche Erweiterung unseres SiC-Portfolios. Mit unserem Trench-basierten 1200-Volt-SiC-MOSFETs der ersten Generation haben wir bei Siliziumkarbid eine sehr gute Grundlage geschaffen. Diese bauen wir jetzt sowohl mit Blick auf Spannungsklassen als auch auf weitere Gehäuseplattformen sehr stark aus. Bis spätestens Ende dieses Jahres wollen wir mit knapp 200 SiC-Produkten das größte Portfolio anbieten, wenn wir diskrete MOSFETs und Module sowie Dioden zusammenrechnen.

Jobangebote+ passend zum Thema

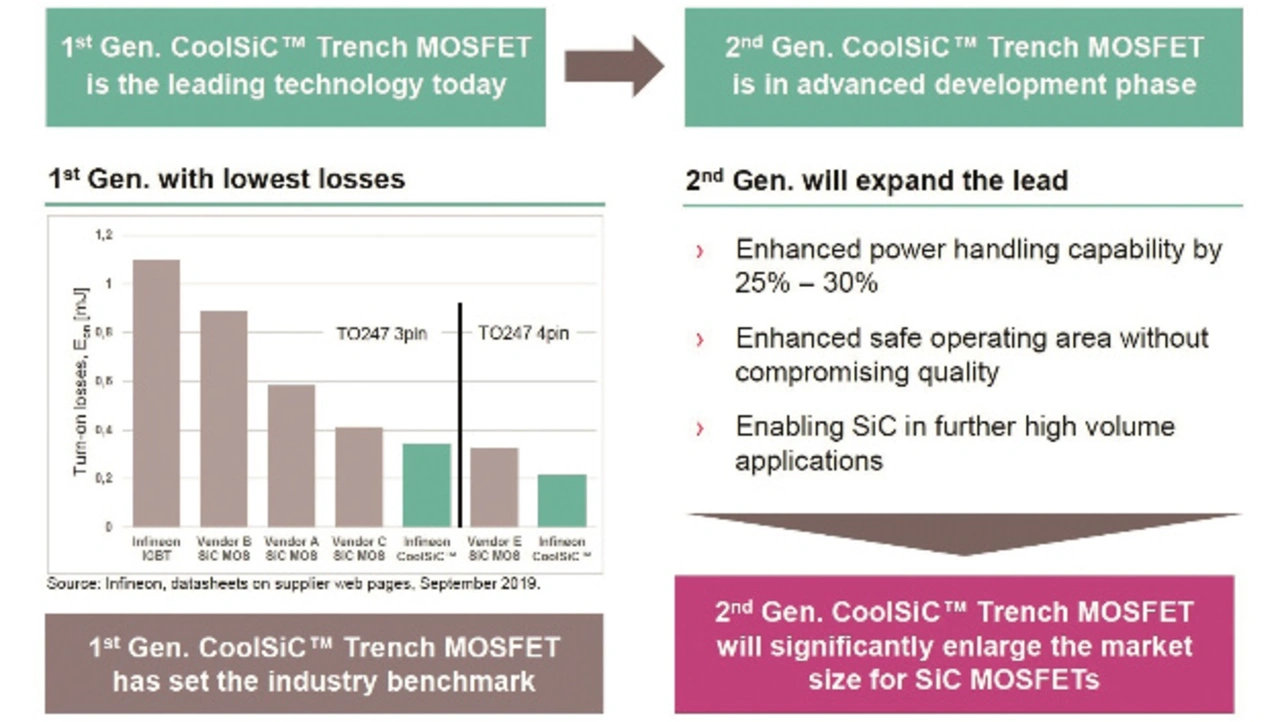

Technologisch befinden wir uns in einem fortgeschrittenen Stadium der Entwicklung einer zweiten Generation unserer Trench-basierten SiC-MOSFETs. Unsere Kunden bestätigen, dass wir mit unserer ersten Generation ein qualitativ hochwertiges und robustes Produkt auf dem Markt haben. Schon heute liegen wir da ganz vorn, wenn man die besonders relevanten Einschaltverluste als Hauptkriterium zur Bewertung der heutigen SiC-Mosfets heranzieht (siehe Bild 1; Anm. d. Red.).

D&E: Was wird sich bei der zweiten Generation ändern?

Friedrichs: Bislang sind SiC-MOSFETs vor allem in bestimmten Anwendungen zu finden, Solarumrichter oder EV-Ladegeräte beispielsweise. Dort gibt es schon einen Massenmarkt. Mit der kommenden zweiten Generation wollen wir eine Technologie anbieten, mit der sich viele weitere Anwendungen für Siliziumkarbid erschließen lassen. Durch technische Vorteile wie eine höhere Stromtragfähigkeit und einen größeren sicheren Betriebsbereich lässt sich der verfügbare Markt noch einmal deutlich vergrößern.

D&E: Siliziumkarbid ist ein sehr kostspieliges Substrat. Welche Maßnahmen hat Infineon ergriffen, um die Substratkosten zu senken?

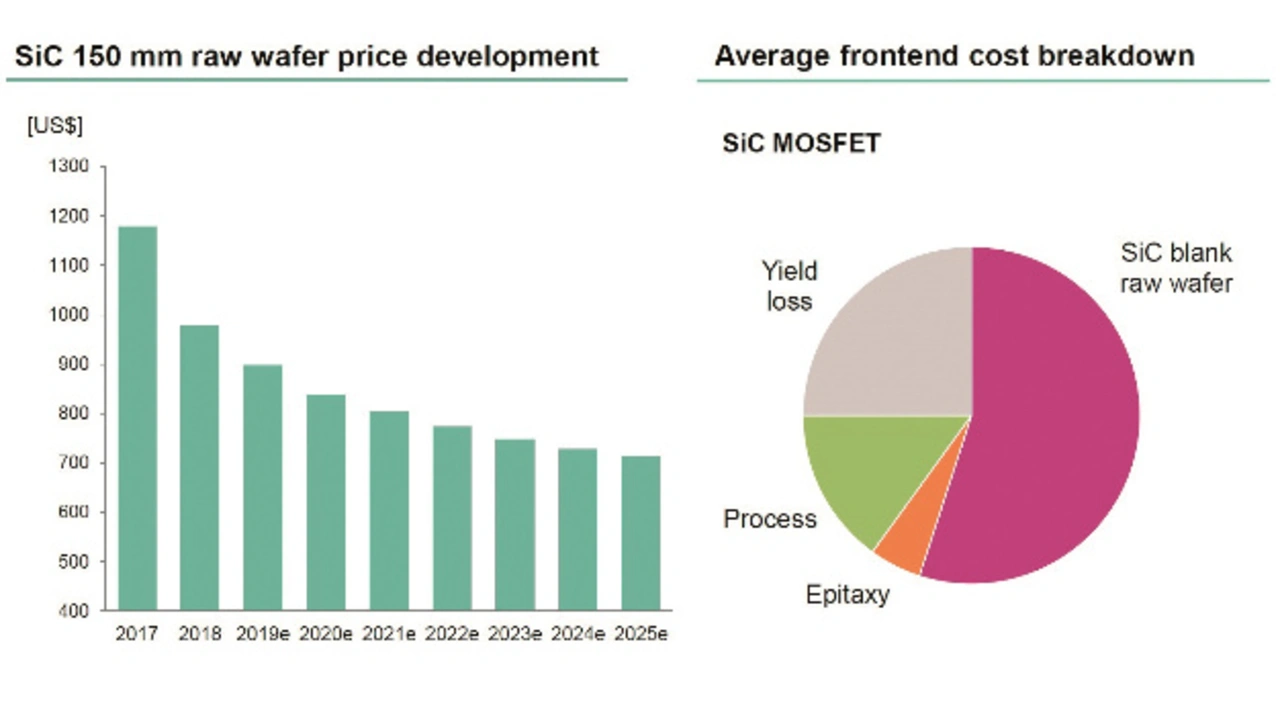

Friedrichs: Auch wenn wir den Wafer-Preis sinken sehen, bei Siliziumkarbid werden die Kosten für das Grundmaterial auch in Zukunft deutlich höher sein als bei Silizium. Das liegt grundsätzlich am aufwendigen Herstellungsverfahren (siehe Bild 2; Anm. d. Red.). Schlüsselt man die Kosten eines elektronischen Bauelements auf, so stellt man schnell fest, dass der Rohwafer mehr als die Hälfte ausmacht. Sollen die Kosten für ein SiC-Bauelement zurückgehen, so müssen wir also diesen Anteil senken.

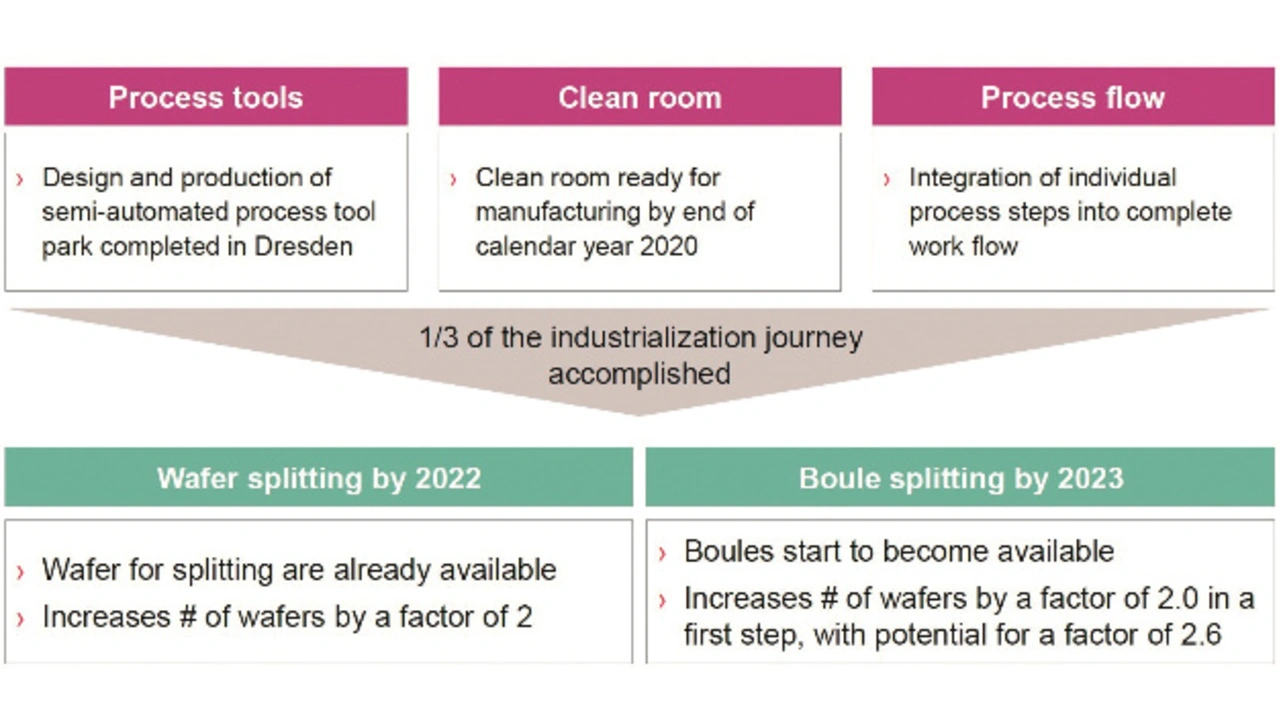

Zu diesem Zweck haben wir unter anderem im November 2018 Siltectra übernommen. Dieses in Dresden ansässige Unternehmen hat eine Technologie namens Cold Split entwickelt, mit der Rohwafer effizienter genutzt werden können. Wir haben angekündigt, diese Technologie zur Marktreife zu bringen. Rund ein Drittel dieses Weges haben wir bereits zurückgelegt.

D&E: Können Sie uns mehr darüber verraten?

Friedrichs: Sicher. Als wir Siltectra übernahmen, hatte dieses Start-up einen beeindruckenden Labor-Demonstrator als Konzeptnachweis. Um das System auf ein industrielles Niveau zu heben, so dass es in eine Produktionsumgebung passt, mussten wir völlig neue Prozessanlagen entwickeln (siehe Bild 3; Anm. d. Red.). Es gab nichts von der Stange zu kaufen. Zusammen mit bewährten Partnern haben wir halbautomatische Geräte entwickelt und diese bei Siltectra in Dresden installiert. Bis Ende 2020 wird dort ein neuer Reinraum aufgebaut. Damit können wir dann Schritt für Schritt die Cold-Split-Technologie in den Fertigungsprozess für einige erste Produkte integrieren.

D&E: Wann erwarten Sie, dass Cold Split industriell nutzbar und produktiv sein wird?

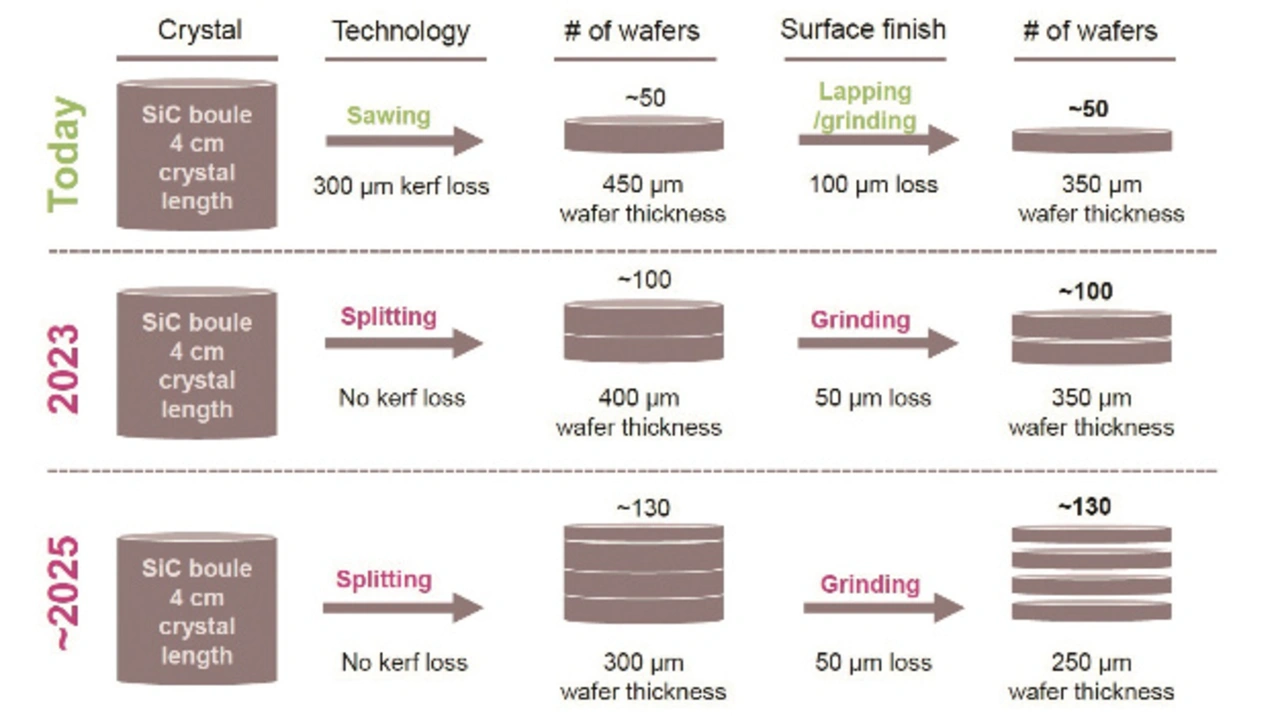

Friedrichs: Wir gehen davon aus, dass das sogenannte Twinning bis 2022 einsatzbereit sein wird. Mit Twinning meine ich, dass ein bereits prozessierter Standard-SiC-Wafer in zwei dünnere geteilt wird. Die untere Scheibe kann so ebenfalls prozessiert werden. Aufgrund einiger Entwicklungen auf dem Rohstoffmarkt erwarten wir, dass in naher Zukunft auch die sogenannten Boules für den Split verfügbar werden.

Diese Boules sind die rohen SiC-Kristalle, aus denen die Wafer gesägt werden. Ist es soweit, wollen wir die Cold-Split-Technologie auch für das sogenannte Boule-Splitting nutzen (siehe Bild 4; Anm. d. Red.). Damit sollten wir in der Lage sein, die Anzahl der Roh-SiC-Wafer, die wir mit einem Boule herstellen können, mindestens zu verdoppeln. Diese Trenntechnik – wenn sie sowohl für den Boule- als auch für den Wafer-Split eingesetzt wird – ist langfristig sicherlich die effizienteste Art und Weise, das sehr teure Rohmaterial zu nutzen.

D&E: Herr Dr. Friedrichs, herzlichen Dank für Ihre Zeit.

Das Interview führte Ralf Higgelke.