Rotationserfassung in der Industrie

Hochgenaue induktive Positionserfassung

Fortsetzung des Artikels von Teil 1

Induktive Drehgeber

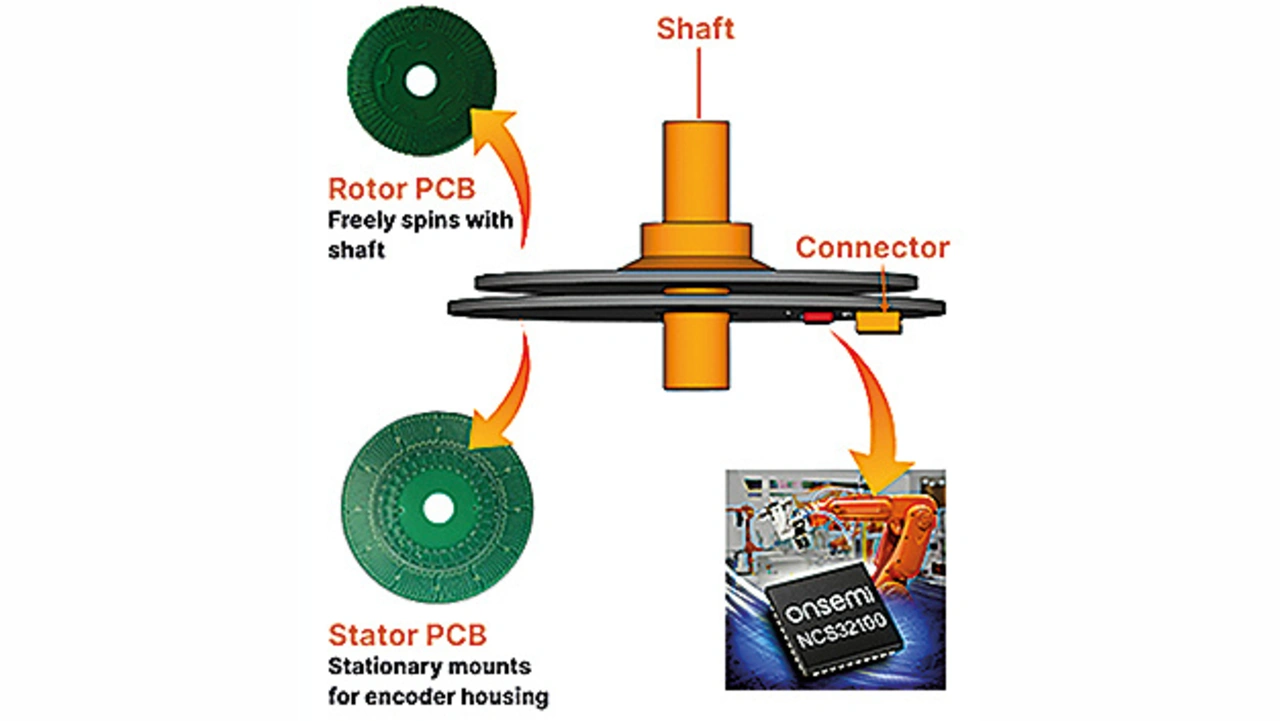

Induktive Encoder verwenden Leiterbahnen, die auf Leiterplatten zu induktiven Spulen verarbeitet werden. Ähnlich wie andere Drehgeber besteht ein induktiver Drehgeber aus zwei Hauptteilen: einem festen Element, dem Stator, und einem beweglichen Element, dem Rotor (Target). Der Stator besteht aus einer Sendespule und zwei oder mehr Empfängerspulen. Die Empfängerspulen sind auf der Leiterplatte aufgedruckt, um Signale zu erzeugen, die sich in Abhängigkeit von der Position des Rotors ändern. Bei vielen Designs ist auch die Elektronik zur Verarbeitung des Sensorsignals in den Stator integriert. Der Rotor enthält keine aktiven Schaltkreise und besteht entweder aus ferromagnetischem Material oder aus einem Substrat mit Schichten oder Mustern aus einem leitfähigen Material wie Kupfer (z. B. einer Leiterplatte). Ein elektromagnetisches Feld wird erzeugt, wenn ein Wechselstrom an die Sendespule am Stator angelegt wird. Fährt der Rotor über den Sensor, werden in dem leitenden Muster auf der Oberfläche des Targets Wirbelströme erzeugt. Diese Wirbelströme erzeugen ein Gegenfeld das die Flussdichte zwischen dem Sensor und dem Messobjekt moduliert, was wiederum eine Spannung an den Empfängerspulen auf dem Stator erzeugt. Die Amplituden und Phasen der Empfängerspannungen variieren, wenn sich das Target relativ zum Stator dreht, womit sich die Position des Messobjekts berechnen lässt.

Jobangebote+ passend zum Thema

Induktive Drehgeber haben mehrere Vorteile, die sie für industrielle Anwendungen interessant machen:

➔ Sie sind unempfindlich gegenüber fast allen Formen von Verschmutzung oder Störung, einschließlich Flüssigkeiten, Schmutz und Staub, Magnetfeldern, EMI und starken Vibrationen.

➔ Aufgrund ihrer geringen Empfindlichkeit gegenüber mechanischer Vibration können induktive Drehgeber zwischen der Translation von Rotor und Stator und der Rotation von Rotor und Stator unterscheiden. So können sie zwischen einer Drehbewegung (die gemessen wird) und einer Vibration in der X-, Y- oder Z-Achse (die zurückgewiesen werden kann) unterscheiden.

➔ Robustheit: Induktive Drehgeber nutzen eine induktive Kopplung zwischen der gesamten Rotoroberfläche und der gesamten Statoroberfläche. Die Leiterplattenspulen müssten geschnitten werden, bevor sie nicht mehr funktionieren.

➔ Im Gegensatz zu magnetischen Drehgebern hat die induktive Abtastung keine Temperaturabhängigkeit erster Ordnung. Daher sind die Genauigkeit und Wiederholbarkeit von induktiven Drehgebern über der Temperatur um Größenordnungen besser als bei der magnetischen Abtastung.

Neue induktive Technik

Obwohl die Leistungsmerkmale induktiver Drehgeber sie für industrielle Anwendungen sehr interessant machen, waren sie bisher auf Anwendungen beschränkt, die keine hohe Genauigkeit erfordern (z. B. <100 Bogensekunden) und mit niedrigen Drehzahlen arbeiten. Der NCS32100 von Onsemi ist ein neuer dualer induktiver Drehpositionssensor, der in industriellen Anwendungen mit hohen Drehzahlen die Genauigkeit bietet, die normalerweise mit optischen Encodern der mittleren bis oberen Leistungsklasse verbunden ist. Dieser innovative Baustein basiert auf einer patentierten Technik und verfügt über acht Signalkanäle, die auf verschiedene Weise bis zu acht Statorspulen zugewiesen werden können, um eine Fein- und Grobpositionierung zu ermöglichen.

Zusammen mit den entsprechenden Stator- und Rotorspulen berechnet der NCS32100 absolute Positionen bei hohen Drehzahlen und mit hoher Genauigkeit. Der NCS32100 übertrifft mit Abstand die modernsten induktiven Drehgeber und ermöglicht eine Genauigkeit von 50 Bogensekunden oder besser bei Drehzahlen bis zu 6000 U/min. Er unterstützt Drehzahlen bis zu 100.000 U/min (mit Abstrichen bei der Genauigkeit) und ist ein hochintegrierter Sensor mit einem Arm-Cortex-M0+-Prozessor und einem Flash-Speicher zum Speichern der Konfigurationseinstellungen.

Der NCS32100 bietet ein hohes Maß an Integration, das ihn zu einer einfachen und benutzerfreundlichen Lösung macht. Zu den weiteren Leistungsmerkmalen zählt die Fehlererkennung, die vor einem niedrigen Ladezustand einer Pufferbatterie, einer Funktionsstörung des Sensors oder Übertemperaturen warnt. Außerdem verfügt der Baustein über eine integrierte, schnelle Selbstkalibrierungsroutine, um Produktionsausfälle zu minimieren. Damit lassen sich Leiterplatten-Asymmetrien kompensieren. Diese Kalibrierung ist hochautomatisiert und dauert nur zwei Sekunden, was die Auswirkungen auf die Fertigungsdauer minimiert. Er verfügt über eine einfach zu bedienende Programmierschnittstelle und kann mit verschiedenen Sensoren und Leiterplatten mit unterschiedlichen Designs, Formen, Größen und Formfaktoren verwendet werden, was maximale Designflexibilität gewährleistet.

Industrielle Positionserfassung auf den neuesten Stand

Industrieroboter und Cobots erfordern immer robustere Drehgeber für eine hochpräzise und schnelle Positionserfassung. Induktive Drehgeber verfügen über eine hervorragende Störfestigkeit gegenüber zahlreichen Umgebungseinflüssen und sind für diese industriellen Anwendungen sehr attraktiv. Während ihre relative Ungenauigkeit bisher den Einsatz induktiver Drehgeber in komplexen elektromechanischen Systemen eingeschränkt hat, bietet der Drehpositionssensor NCS32100 von Onsemi nun die optimale Lösung für die Rotationserfassung in industriellen Anwendungen. Der Sensor basiert auf einem neuen Ansatz zur induktiven Positionserfassung, um die bisherigen Einschränkungen zu überwinden und eine neue Generation von hochpräzisen Drehpositionsgebern in industriellen Anwendungen mit hohen Drehzahlen zu ermöglichen.

Der Autor

Bryson Barney

Bryson Barney ist Marketingleiter für Industrieprodukte bei Onsemi. Bevor er sich bei Onsemi der Positionserfassung widmete, arbeitete er als ASIC-Designer bei den Sandia National Laboratories, wo er an mehreren Patenten beteiligt war, die sich mit strahlungsgeschützten Aufwachsystemen mit geringem Stromverbrauch befassten.

- Hochgenaue induktive Positionserfassung

- Induktive Drehgeber