Neues interferometrisches Messverfahren

PTB misst Klebeschichtbewegungen in Lithografiespiegeln

Dünne Klebeschichten halten die Präzisionsspiegel in EUV-Optiken in Position. Trotz massiver, stabiler Lithografiemaschinen zeigen sich auf der Nanometerskala kleinste Bewegungen innerhalb der Klebeschichten. Um dies zu messen, hat die PTB ein neuartiges interferometrisches Messverfahren entwickelt.

Solide, stabil, unverrückbar. Lithografiemaschinen bringen eindrucksvolle 200 Tonnen Gewicht auf die Waage. Da wackelt nichts. Doch reist man ins Land der Nanometer, ist plötzlich gar nichts mehr so unveränderlich, wie man vielleicht denkt. Im Kleinen bewegt sich so einiges – sogar die dünnen Klebeschichten, mit denen entscheidende Bauteile wie Spiegel an ihrem Platz gehalten werden. Keine guten Nachrichten, wenn man Chips mit nanometergroßen Strukturen herstellt.

»In der Halbleiterindustrie besteht großes Interesse daran, mit Messwerten belegen zu können, wie stark sich Klebeschichten je nach Umgebungsbedingungen ausdehnen oder zusammenziehen«, erklärt Dr. René Schödel, Leiter des PTB-Fachbereichs Interferometrie an Maßverkörperungen. Die Daten sind die Grundlage für Entscheidungen, ob und wo sich im Produktionsprozess etwas verbessern lässt.

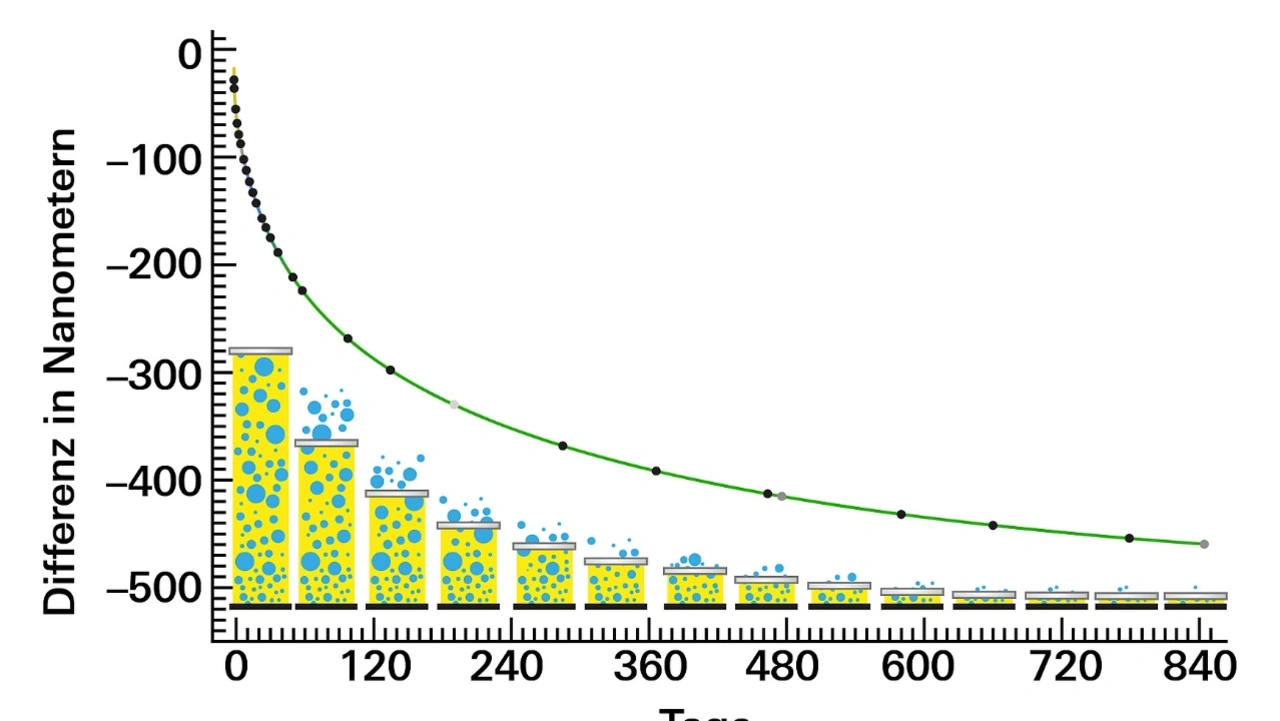

Und so hat der Physiker mit seinem Team drei Jahre lang sehr genau hingeschaut: Wie stark und wie schnell ziehen sich Klebungen zusammen, wenn ihnen im Vakuum Wasser entzogen wird? Und wie dehnen sie sich wieder aus, wenn plötzlich kein Vakuum mehr da ist? Der Wechsel vom Vakuum zu feuchterer Luft simuliert reale Situationen, wie sie beispielsweise bei der Wartung entstehen. Am Projekt war auch die Firma Zeiss beteiligt.

Jobangebote+ passend zum Thema

Und das Ergebnis? »Unsere Proben hatten eine Klebespaltdicke von rund 100.000 Nanometern. Im Vakuum verloren sie innerhalb von fast drei Jahren rund 480 nm. Am Anfang ging es sehr schnell, später immer langsamer«, fasst Schödel die Ergebnisse zusammen. »Andersherum war es in gewisser Weise fast dramatisch: Wurde wieder Wasserdampf zugesetzt, um normale, feuchte Umgebungsluft zu simulieren, quoll die Klebeschicht innerhalb nur eines Tages um 33 Nanometer.«

Auf den Nanometer genau

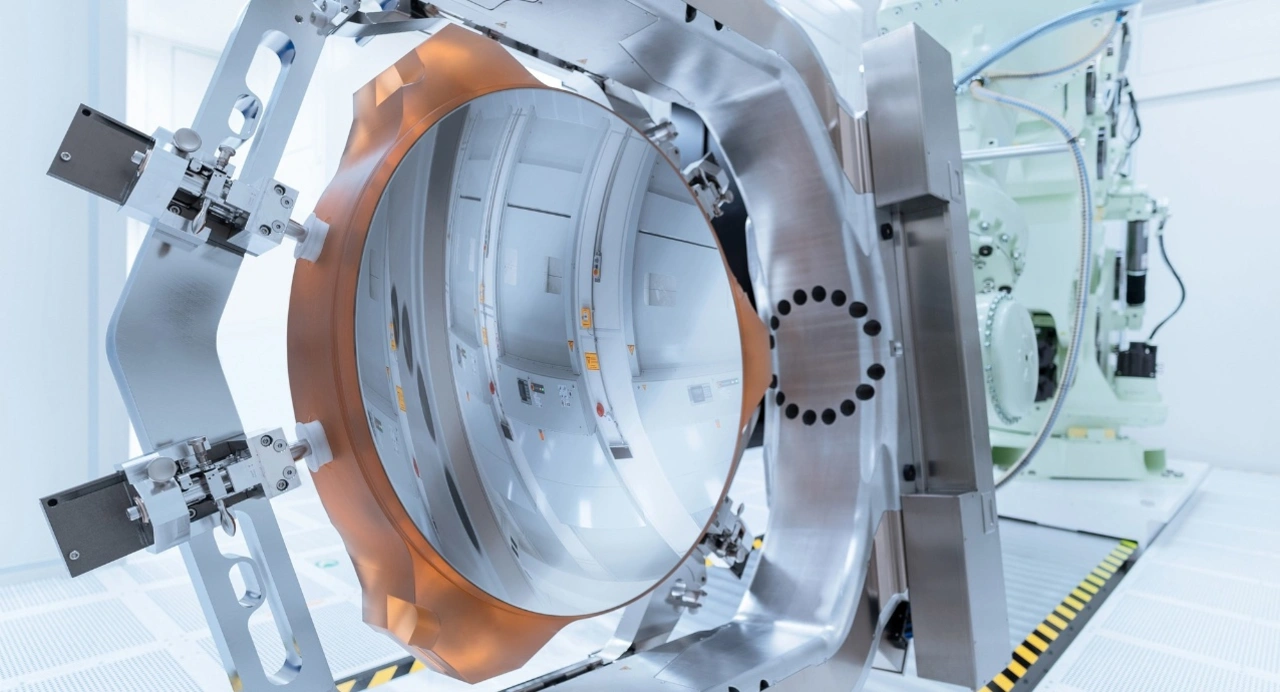

Dass diese winzigen Längenänderungen überhaupt so genau messbar sind, ist fast schon ein Wunder – und weltweit nur in der PTB möglich: mit interferometrischen Messungen im Vakuum. Hier stört kein Gasmolekül die Strahlen des Interferometers, dessen Überlagerungsmuster am Ende Längenunterschiede von unter einem Nanometer aufdecken können.

Die Untersuchung der Klebungen baut auf der jahrelangen Erfahrung der PTB im Bereich der absoluten Längenmessung mit Präzisionsinterferometern auf. Absolute Längen werden bestimmt, indem Probekörper, deren Endflächen eine extrem gute Ebenheit aufweisen, an eine Endplatte „angesprengt“ und dann die Länge des Probekörpers mit dem Interferometer gemessen wird – als Stufenhöhe auf der Endplatte. „Angesprengt“ bedeutet: Weder eine Schweißnaht noch Kleber sind nötig, allein physikalische Kräfte halten die Bauteile zusammen. Der Vorteil: Man misst wirklich nur den Probekörper und keineswegs eine Schweißnaht oder Klebeschicht.

Ein solcher „angesprengter“ Probekörper war das perfekte Vergleichsobjekt für das Forschungsprojekt. Denn nun wurden die Probekörper bewusst durch eine Klebeschicht mit der Endplatte verbunden. Bei den Messungen war die Dicke der Klebeschicht also Teil der Gesamtlänge. Im Vergleich zwischen Probekörpern ohne und mit Klebung wurde schnell deutlich, dass die Längenänderung allein auf die Klebung zurückzuführen ist und nicht etwa auf eine Drift oder temperaturbedingte Längenänderung des Probekörpers.

Die Forschenden haben verschiedene Klebstoffe untersucht. Ob einer von ihnen tatsächlich in der Lithografie zum Einsatz kommt, blieb ein Betriebsgeheimnis. Gleiches gilt für die Konsequenzen, die möglicherweise aus den Ergebnissen der Untersuchung folgen. Im weltweiten Konkurrenzkampf lässt sich keine Herstellerfirma in die Karten schauen.