Der nächste Schritt im Elektroniktest

»FPGAs werden zu Testzentren für den automatischen Boardtest«

Die Zukunft des Elektroniktests liegt im Design selbst. FPGAs mit integrierten Testfunktionen machen Schaltungen zu intelligenten Testumgebungen, beschleunigen Entwicklungszyklen und revolutionieren die Fehlersuche. Voraussetzung sind effiziente Tools für eine durchgehende Prozessautomatisierung.

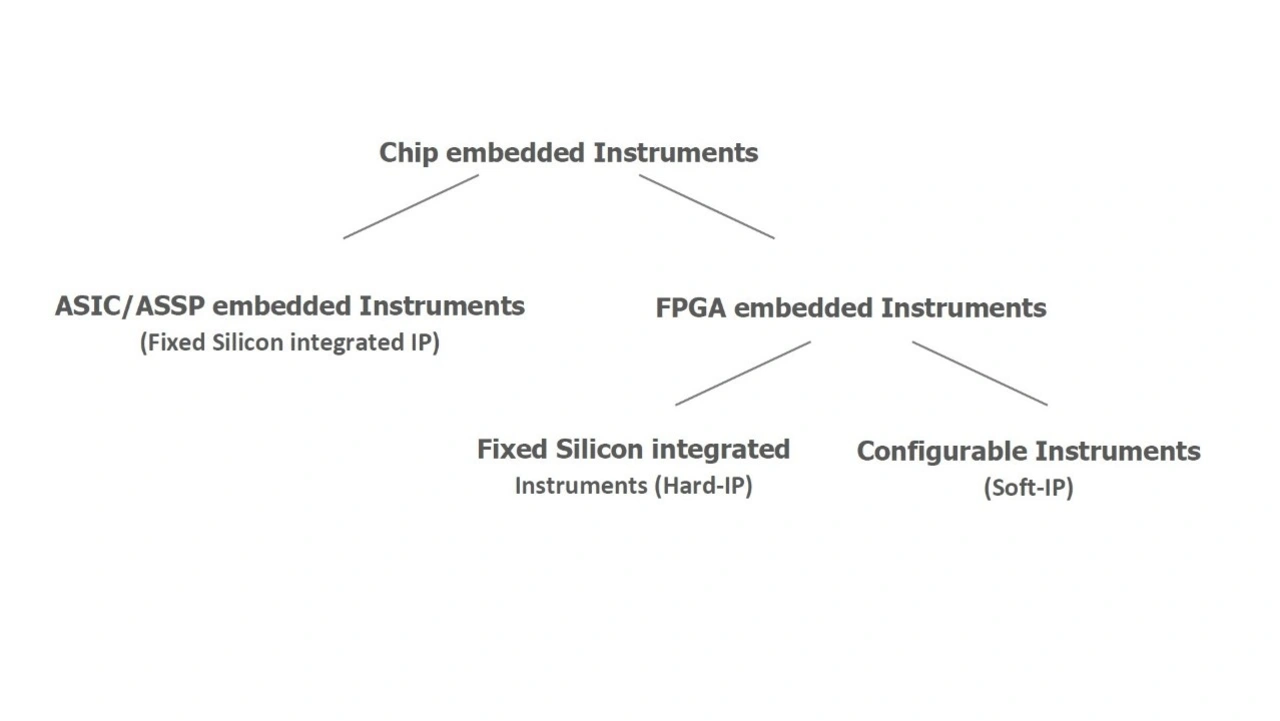

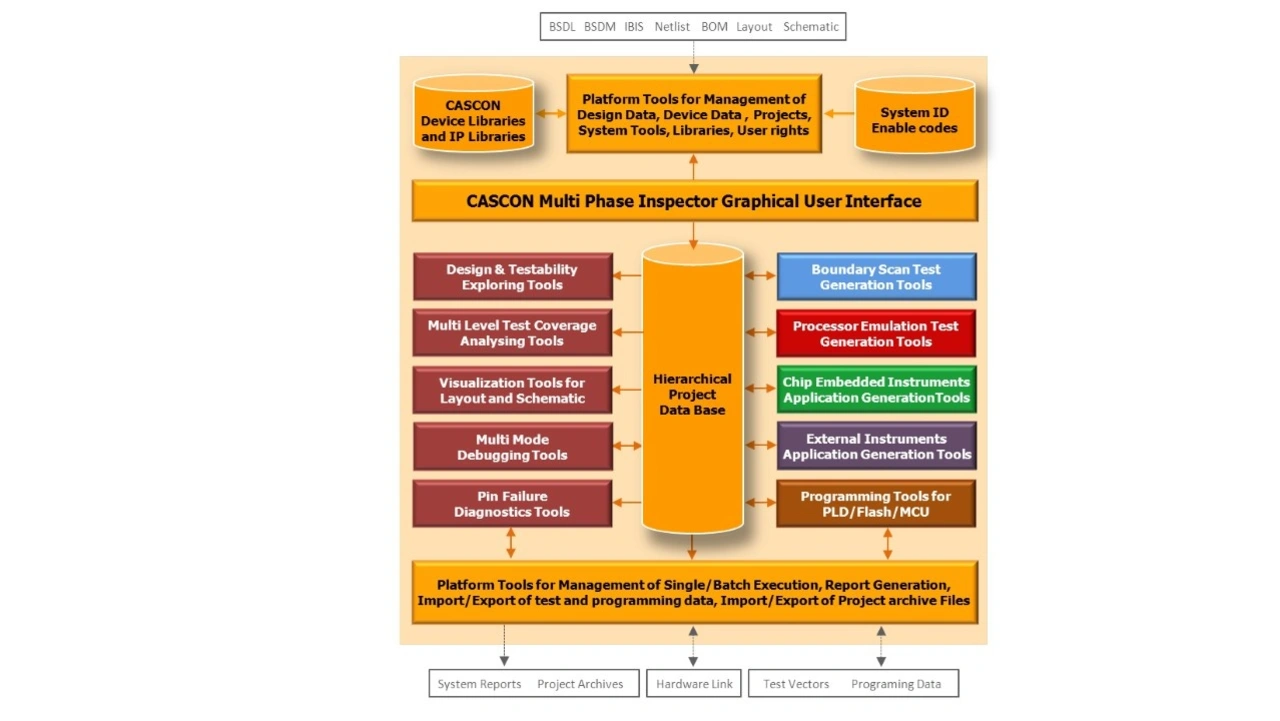

Mit zunehmender Komplexität und Geschwindigkeit der Elektronik werden Testbarkeit und Zugriff auf das System immer schwieriger, der mechanische Zugriff auf klassische Messinstrumente wird bei modernen Bauteilen zunehmend problematischer. Ein sinnvoller Lösungsweg sind chip-embedded Instruments, vor allem FPGA-basierte Instrumente. Eine Einordnung zeigt Bild 1.

Jobangebote+ passend zum Thema

Vorteile und Grenzen eingebetteter Instrumente

Im Gegensatz zu externen Geräten sind eingebettete Instrumente direkt auf Chip-Ebene in der Schaltung integriert. Dadurch entfallen mechanischer Zugriff und invasive Probing-Verfahren an Fine-Pitch-Verbindungen. Zudem ergeben sich weitere Vor- und Nachteile:

• Das Instrument misst das reale intrinsische Signal im Silizium

• Mechanische Antastungen beeinflussen das Signal nicht mehr

• Instrument und Prüfling sind fest verbunden

• Die Leistungsfähigkeit des Instruments hängt von Siliziumparametern ab

• Embedded-Instrumente haben begrenzte Mächtigkeit und sind typischerweise auf eine bestimmte Anwendung optimiert

• Eine rein parametrische analoge Qualifizierung von Eingangssignalen ist oft nicht gegeben

Damit erreichen embedded Instruments nicht die Universalität eines Stand-alone-Geräts, bieten aber bei einer spezifischen Aufgabe bessere Effizienz, Performance und Präzision.

Vom Chiptest zum Boardtest: Standards und Entwicklungen

Die Integration von Instrumenten als Funktions-IP (Intellectual Property) ins Silizium ist etabliert und schon seit langem Standard im Chiptest-Bereich (BIST-IP wie PLL-BIST, Logic-BIST, Memory-BIST etc.). Der Einsatz solcher Instrumente im Boardtest ist dagegen nicht so verbreitet. Die Trennung von Chip- und Board-Entwicklung erschwert oft die Berücksichtigung der Anforderungen der Boardentwickler. Eine wesentliche Innovation war IEEE 1149.1 (JTAG/Boundary Scan), das Chip-Features gezielt für den Boardtest nutzbar macht; neuere Standards wie IEEE 1687 verstärken diese Entwicklung.

FPGA als flexibles Testzentrum

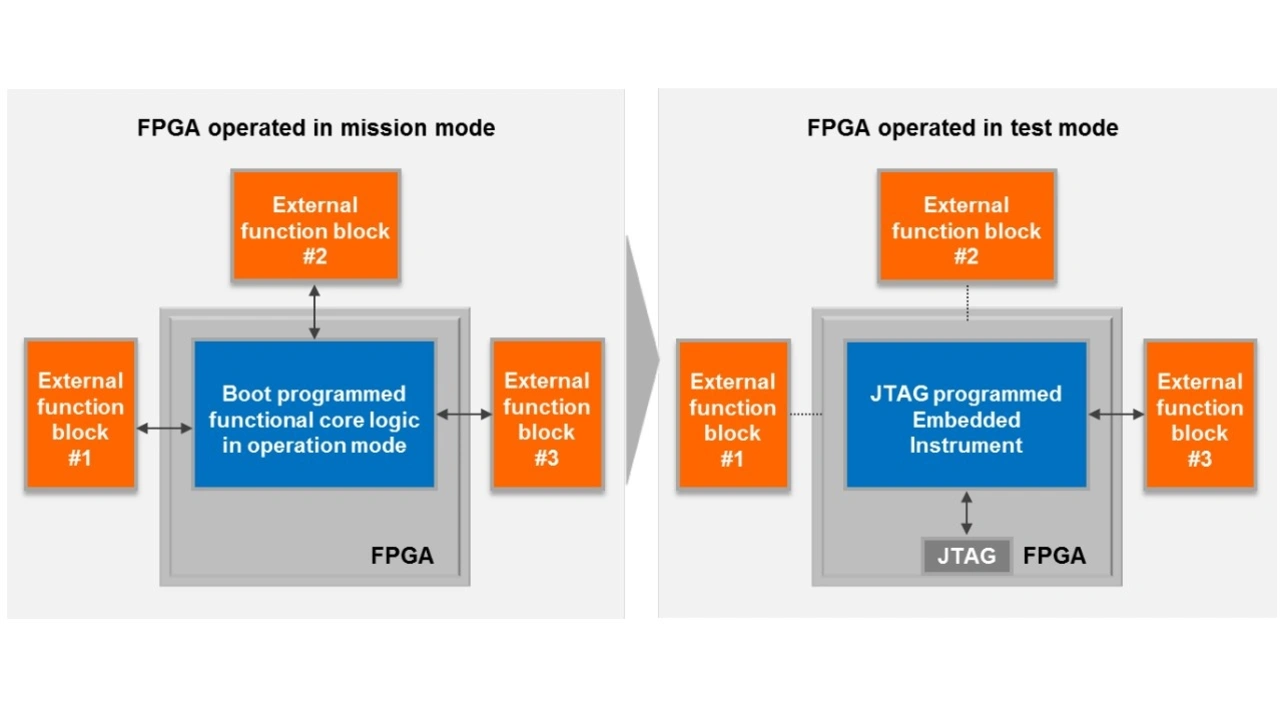

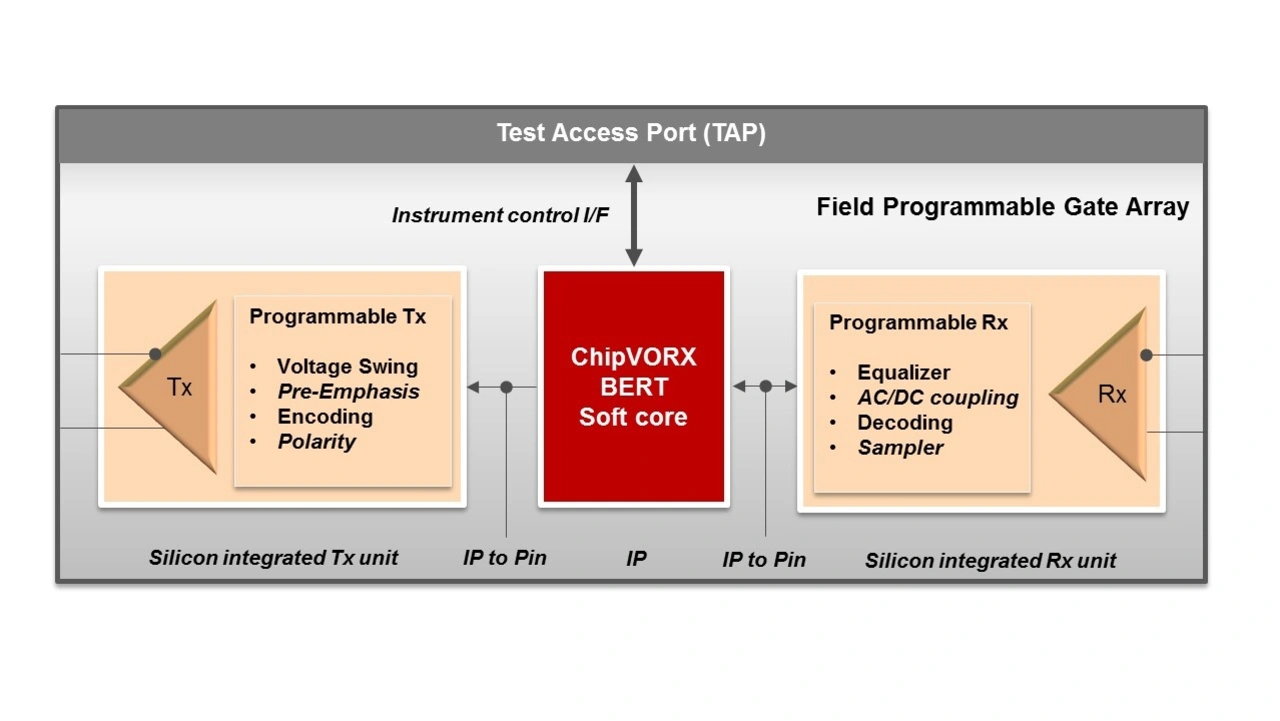

Für Testingenieure ist FPGA-Programmierung ein echter Vorteil: Durch die Programmierbarkeit wird die Abhängigkeit von fest definierten IP-Instrumenten reduziert, was gemäß Bild 2 die Transformation von designintegrierten FPGAs zu eingebetteten Multi-Funktions-Testzentren mit konfigurierbaren Instrumenten ermöglicht.

Die FPGA-Programmierung erfolgt über den standardmäßigen JTAG-TAP (Test Access Port), der auch für Boundary Scan genutzt wird. Dadurch entsteht keine zusätzliche Board-Infrastruktur. Gleichzeitig dient der JTAG-Port als Steuermedium für das Instrument-IP, da führende FPGA-Anbieter das Mapping kundenspezifischer Designs in die JTAG-Registerstruktur unterstützen.

Drei Phasen des Testprozesses

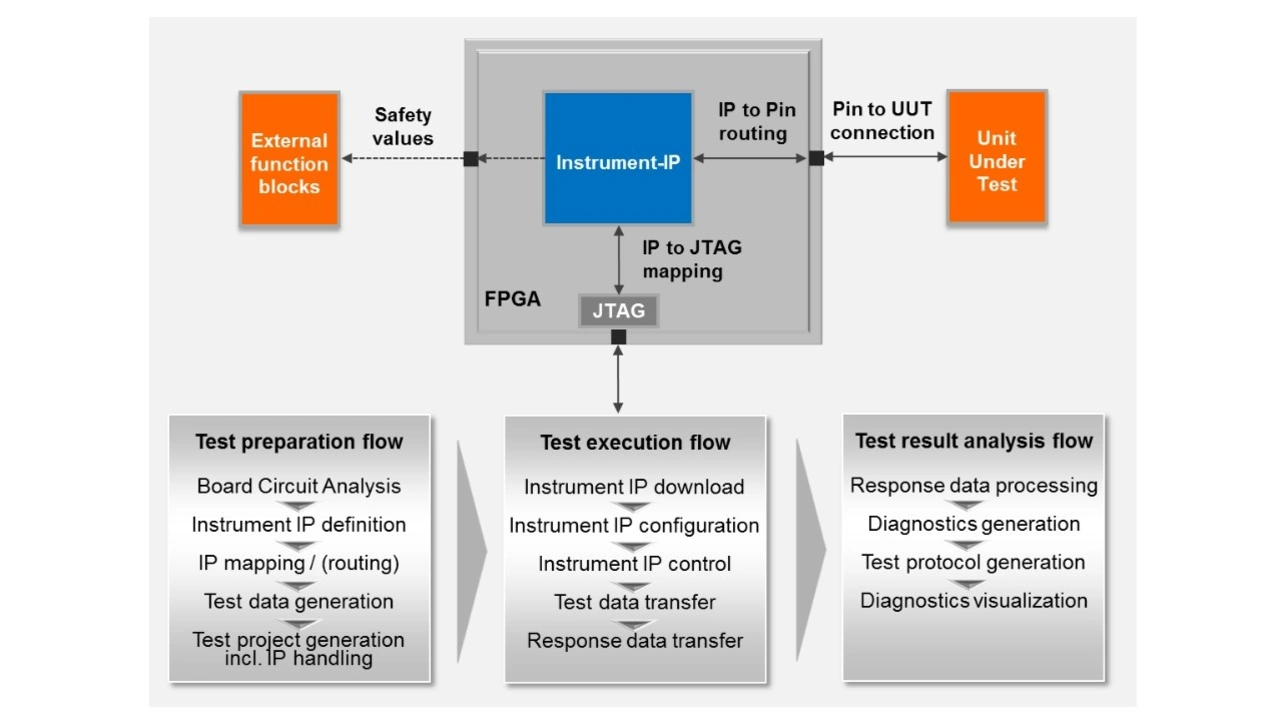

Im Chiptest genügt oft eine schnelle GO/NOGO-Aussage, doch im Boardtest ist in der Regel eine detaillierte Pin-Level-Fehlerdiagnose erforderlich. Die IP-Anforderungen unterscheiden sich entsprechend in Funktion, Steuerung und Testdatendurchsatz; der Gesamtprozess wird komplexer. Gemäß Bild 3 lassen sich drei Phasen unterscheiden:

• Phase 1: Projektvorbereitung – Testequipment und Testprogramm werden definiert, inklusive Guarding der übrigen Schaltungsteile und des Boards.

• Phase 2: Testausführung – Initialisierung des Instrumenten-IP und Festlegung der Guarding-Pegel.

• Phase 3: Analyse der Testergebnisse – Diagnosegenerierung und Fehlervisualisierung.

Abhängig von der Art und Zielstellung des Tests, kann der Prozessfluss auch leicht variieren. Das hängt zum einen von der gewünschten Diagnosetiefe ab, andererseits spielen aber auch das eingesetzte Testequipment und die gewählte Gesamtstrategie zur Realisierung des FPGA embedded Instruments eine Rolle.

Unterschied durch Automatisierung

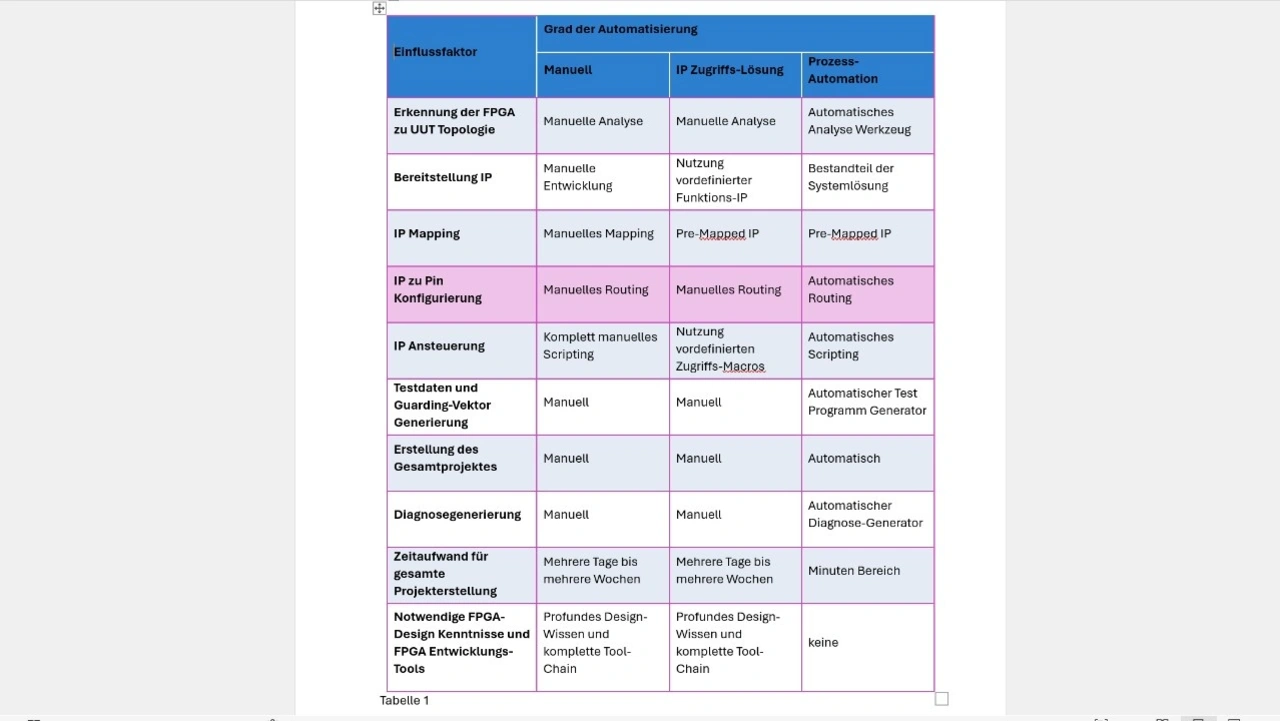

Während der Einsatz von FPGA embedded Instruments auf den ersten Blick trivial und geradlinig erscheint, führt eine genauere Analyse, gemäß Bild 4, zu einer ganzen Reihe von Einflussfaktoren und grundlegend zu treffenden Entscheidungen. Die wichtigsten sind:

• Wie erfolgt die Erkennung der FPGA zu UUT -Topologie?

• Wer liefert das Instrument-IP?

• Wie wird das JTAG-Mapping durchgeführt?

• Wie erfolgt die IP-zu-Pin-Konfigurierung?

• Wie wird die IP-Ansteuerung realisiert?

• Wer erzeugt die Testdaten und die Guarding-Vektoren?

• Wie erfolgt die Gesamtprojekterstellung?

• Wie erfolgt die Diagnose?

• Wie groß ist der Zeitaufwand für die komplette Projekterstellung?

• Welche FPGA-Design Kenntnisse und Tools sind notwendig?

Drei Implementierungsstrategien

Die Bandbreite der Antworten kann in der Praxis sehr groß ausfallen und zieht auch gravierende Unterschiede in den anfallenden Aufwendungen nach sich. Unter dem Blickwinkel der Automatisierung ergibt sich jedoch gemäß Tabelle 1 in groben Zügen eine Einteilung in drei Kategorien.

Bei der rein manuellen Implementierung werden sowohl das IP als auch die nötigen Prozessschritte durch den Anwender vorgenommen. Das erfordert umfassendes Design-Wissen über den Target-FPGA, aber auch die Verfügbarkeit der kompletten Tool-Chain. Der Aufwand einer solchen Strategie kann sehr groß werden, erfordert jedoch nur minimale Investitionen. Im Endeffekt entsteht eine vollständig applikationsspezifische Lösung.

Eine weitere Variante ist der Einsatz von vorkonditionierten IP-Zugriffslösungen. Bei dieser Variante kommt eine Art IP-Kit von einem Systemanbieter zum Einsatz. Das IP beinhaltet die reine Instrumentenfunktion und auch das JTAG-Mapping. Außerdem gehören vordefinierte Zugriffsroutinen wie Read- und Write-Prozeduren z.B. auf Basis von Tcl (Test Command Language) zum Lieferumfang. Durch den Einsatz solcher kommerziell verfügbarer Lösungen verkürzt sich die Projektentwicklungszeit. Sie bieten auch den Charme relativ überschaubarer Investitionen, obwohl die Lizensierungskosten eines IP bereits recht hoch sein können. Das hängt unter anderem auch mit einer oftmals notwendigen Volumenlizenz zusammen. Dennoch müssen viele Prozessschritte auch bei dieser Variante manuell getätigt werden.

Die dritte Kategorie ist eine komplette Systemlösung auf Basis eines Frameworks mit durchgehender Prozessautomatisierung wie sie z.B. Chipvorx von Göpel Electronic repräsentiert. Hierbei übernehmen Analysatoren, Konfigurationstools und Generatoren die Arbeit des Design- und des Testingenieurs fast vollständig. Basis dieser Vorgehensweise sind die CAD-Daten des Boards und eine IP-Library. Die Adaption des IP auf das Target erfolgt ohne manuellen Eingriff. Automatische Test-Generatoren und Diagnoseprozessoren machen die Systemlösung komplett. Der Aufwand zur Projekterstellung liegt typischerweise im Minutenbereich und der Anwender braucht keinerlei spezielle FPGA-Tools oder Designerfahrung. Durch die Integration von Chipvorx in die Systemplattform System Cascon, ist auch ein Mix von FPGA-embedded-Instruments-Applikationen mit anderen embedded-Board-Test-Prozeduren wie Boundary Scan oder Prozessoremulation problemlos möglich.

Einfaches Testen und Programmieren

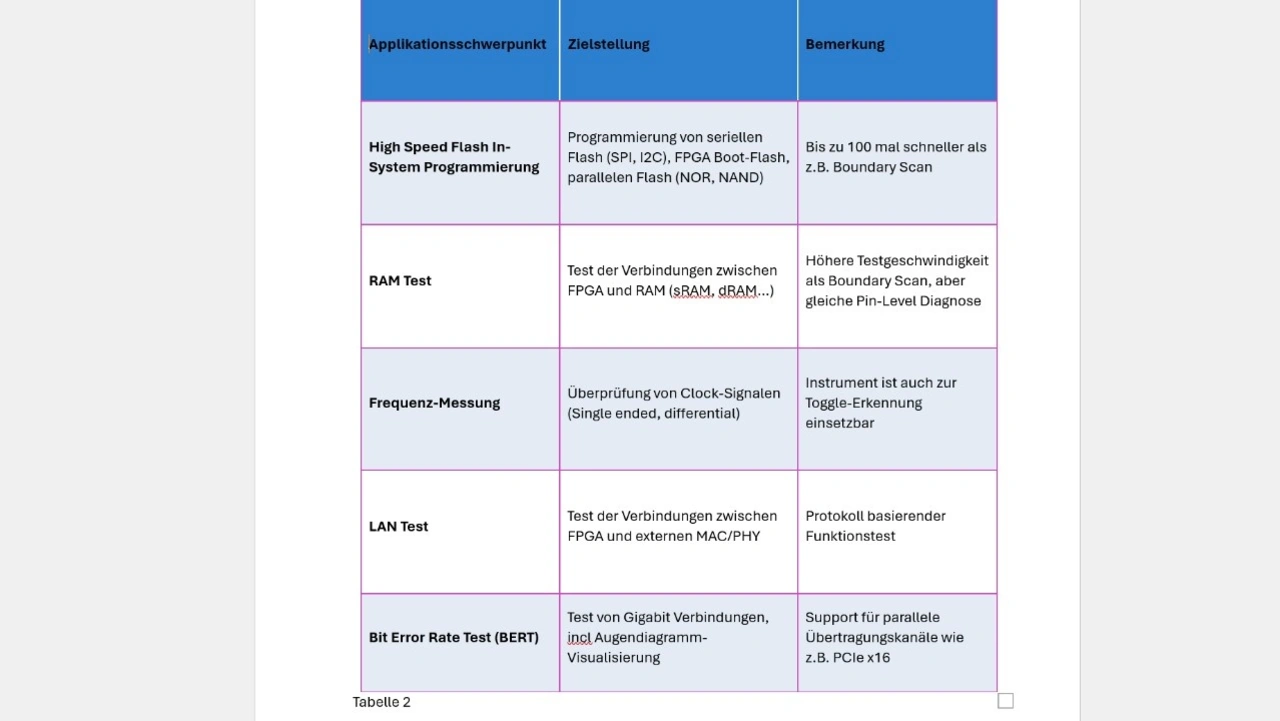

Durch den verfügbaren Automatisierungsgrad von FPGA embedded Instruments zum Boardtest haben sich das Interesse und die Zahl der Applikationen in den letzten Jahren vermehrt. Dabei geht es gemäß Tabelle 2 nicht nur um höhere Testabdeckung, sondern auch um schnellere Flash-Programmierung und bessere Möglichkeiten zur Validierung von embedded Systems, wo kein physikalischer Zugriff mehr möglich ist.

Erweiterte Testmöglichkeiten durch höhere Geschwindigkeit

Der Zugewinn an Testabdeckung ergibt sich insbesondere aus der höheren Geschwindigkeit der Instrumente. Dadurch lassen sich Probleme lösen, wie sie z. B. beim Boundary Scan durch die geringe Vektorfolgefrequenz auftreten. Das betrifft vor allem die Flash-Programmierung aufgrund der immer massiveren Datenmengen, aber auch Tests neuer DDR-RAM-Typen, da hier dynamische Mindestanforderungen einzuhalten sind. FPGA embedded Instruments sind daher eine ideale Ergänzung für den embedded Board Test via Boundary Scan.

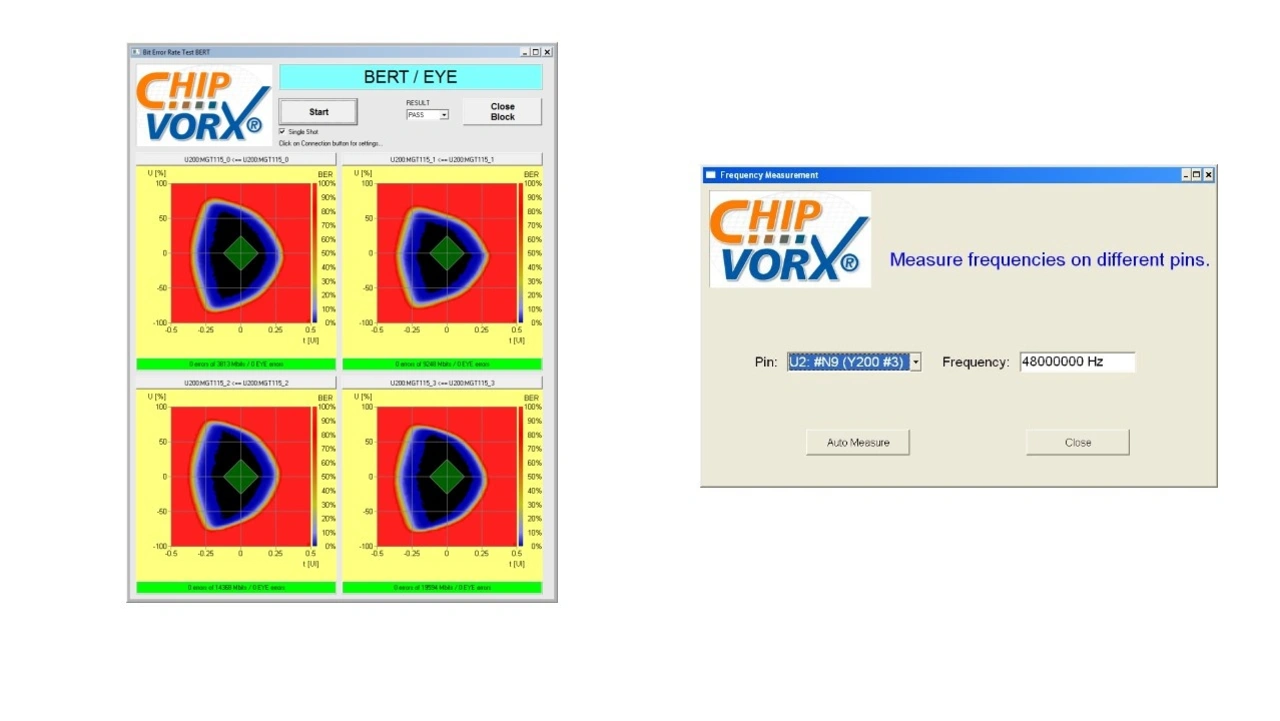

Bei Bit Error Rate Tests (BERT) für GBit-Links, die nur mit nominaler Betriebsgeschwindigkeit oder unter Stresskonditionen sinnvoll durchführbar sind, genügt eine rein numerische Beurteilung der Übertragungsqualität nicht. Es werden auch Augendiagramme benötigt. Um derartige Applikationen zu unterstützen, haben FPGA-Anbieter ausgeklügelte Abtastmechanismen (Sampler) direkt hinter dem GBit-Receiver fest ins Silizium integriert. In diesem Fall übernehmen die Chipvorx-IP die Ansteuerung dieser Instrumente, harmonisiert mit der nötigen Interface-Parametrisierung sowie den im IP enthaltenen BERT-Patterngeneratoren und Analysatoren (Bild 5). Da sämtliche Tx/Rx-Einstellungen interaktiv, ohne erneute Designsynthese justierbar sind, erhält der Designingenieur ein wirkungsvolles Mittel zur Link-Validierung.

Zur flexiblen Ablaufsteuerung gibt es verschiedene Modi:

• Interaktives Debugging bei der Projekterstellung

• Interaktive Messwertvisualisierung mit Gegenbestätigung im Run-Time-Modus

• Standard Run-Time-Modus mit numerischem Soll/Ist-Vergleich von Messwerten

• Steuerung des Gesamtablaufs durch übergeordnete Instanzen (Systemintegration)

Die Visualisierung von Messwerten erfolgt dabei in Form von Panels (Bild 6).

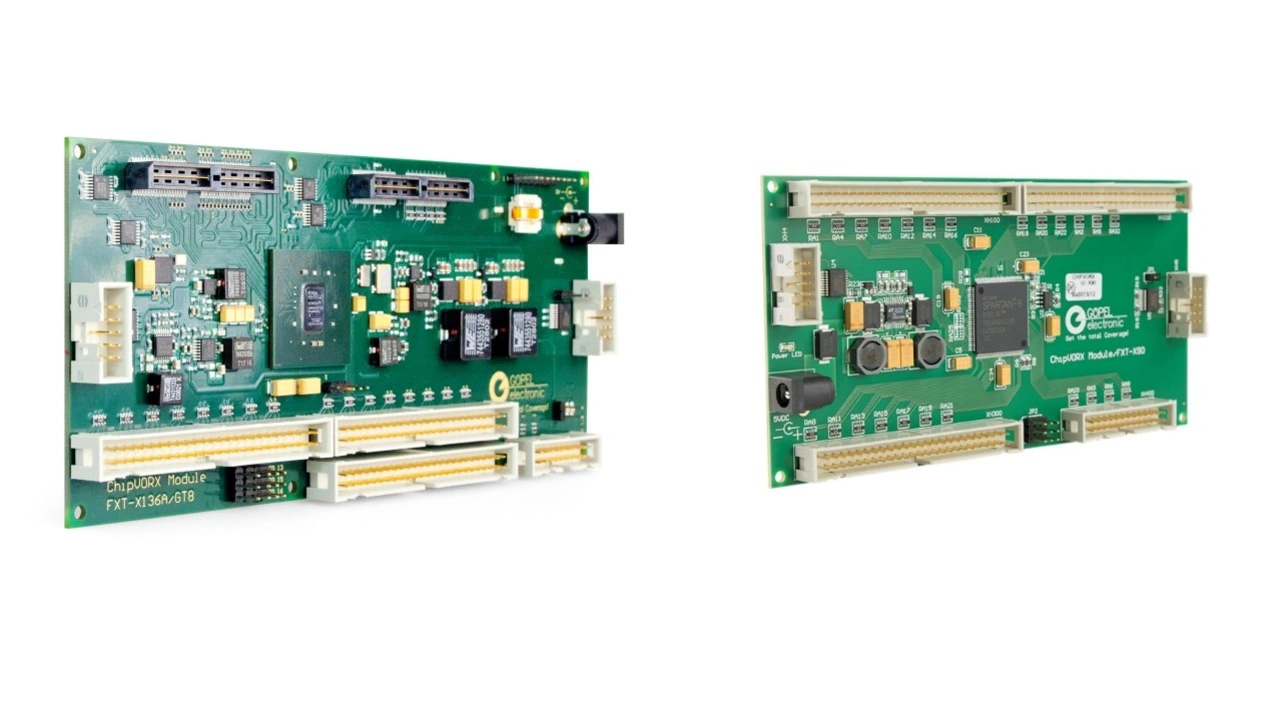

Mit den bisher diskutierten Konzepten ist der Einsatz von FPGA embedded Instruments jedoch noch lange nicht abgeschlossen. Über das Prinzip der embedded Testzentren hinaus lassen sich FPGAs auch hervorragend zum Design flexibler externer Testhardware verwenden. Als Beispiel seien an dieser Stelle die Chipvorx-Module (Bild 7) genannt. Die Idee dahinter ist einfach: Die Module werden auf das gleiche Beschreibungsniveau wie das zu testende Board gemappt und von den Tools als Einheit verarbeitet. Alle Features und Prozeduren bleiben damit identisch, obwohl es sich um eine externe Zusatzelektronik handelt. Durch entsprechende Konfektionierungsmodule lassen sich auf dieser Basis auch Standardschnittstellen wie PCIe, SATAe oder USB3.0 testen. Für Boundary-Scan-Zwecke bieten diese Module auch IEEE-1149.1- und IEEE-1149.6-[3]Unterstützung.

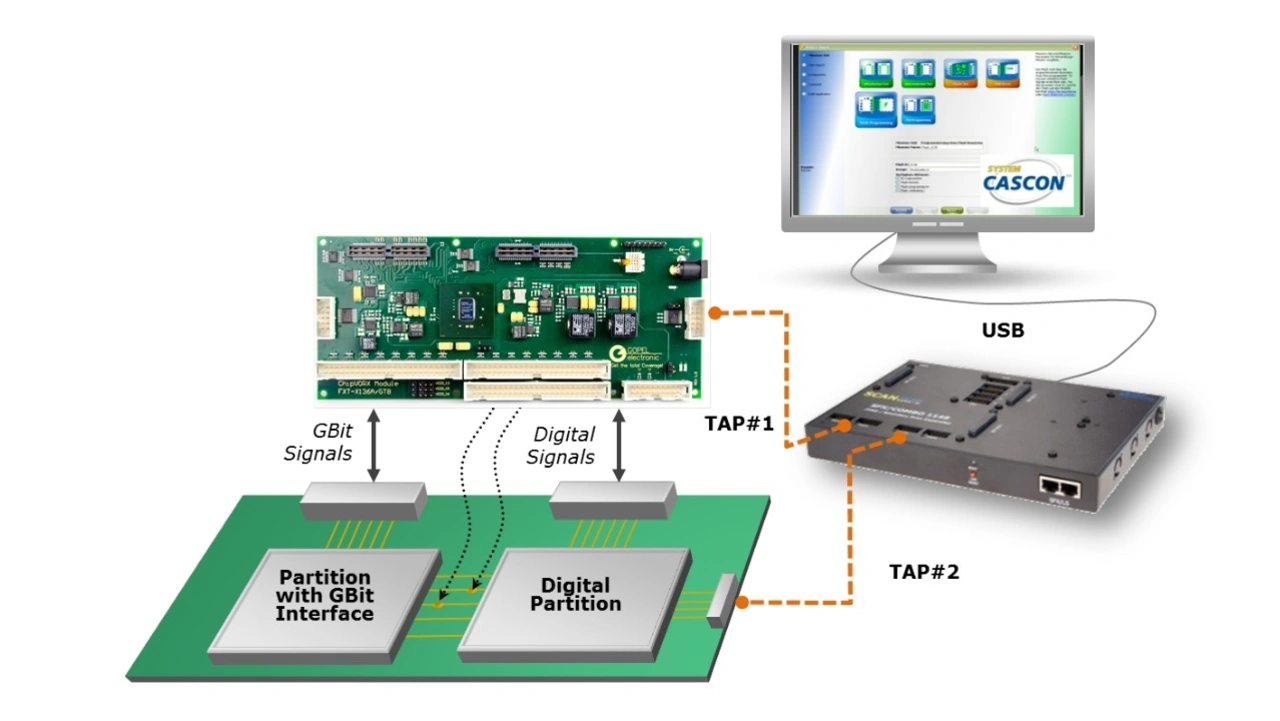

Die Ansteuerung dieser Module erfolgt über den normalen Test Access Port, wobei mehrere Module gleicher oder unterschiedlicher Typen kaskadiert werden können. Ein derartiger Testplatz (Bild 8) lässt sich einfach konfigurieren und unterstützt sogar den Test von Objekten, die keine On-Board-FPGA haben. Darüber hinaus können solche Module sehr einfach in Fixtures montiert werden und über nadelkontaktierte Testpunkte angesteuert werden.

Der eigentliche Vorteil für den Produktionstest entsteht durch die Kombination sämtlicher embedded-Test-Verfahren wie Boundary Scan, Processor Emulation Test, In-System-Programmierung und FPGA embedded Instruments in einer Umgebung, die externe I/O-Module und weitere externe Standard-Instrumente einbezieht. Dafür sind entsprechend ausgereifte Hardware- und Software-Plattformen wie System Cascon unabdingbar. Diese Plattform unterstützt auch die komplett manuelle Projektentwicklung auf Basis eigener IP und deren komfortable Ansteuerung auf Sprachniveau.

Großes Potenzial für bessere Tests

FPGA embedded Instruments bieten als Design-embedded-Testzentren ein großes Potenzial, die Testqualität und die Fehlerabdeckung bei hochkomplexen Elektroniksystemen mit stark reduziertem physikalischem Testzugriff zu verbessern. Die Innovationen bei FPGAs sichern die Zukunftsfähigkeit dieser Lösungsansätze im embedded Test. Auch in punkto Gerätetechnik hat sich in den letzten Jahren viel entwickelt, sodass Anwender aus einer Vielzahl von Lösungswegen wählen können. Vor allem fast vollständig automatisierte Systemlösungen ermöglichen kurze Realisierungszeiten und befreien von tiefgreifendem FPGA-Wissen sowie von umfangreichen Entwicklungswerkzeugen – wichtig auch für EMS-Dienstleister.

Die Applikationsbandbreite von FPGA embedded Instruments ist nahezu grenzenlos. Für GBit-Links existieren bereits ausgereifte Werkzeuge und das IP-Portfolio wird stetig erweitert. Externe FPGA-Module bieten zusätzlich die Möglichkeit, die Testbarkeit nativen Ursprungs zu verbessern. Werden all diese Vorteile auf einer Plattform mit weiteren embedded-Teststrategien kombiniert, steht dem leistungsstarken Boardtest nichts mehr im Wege.

Quellen:

[1] IEEE Std.1149.1-2013, Standard Test Access Port and Boundary Scan Architecture

[2] IEEE Std. 1687, standard for Access and Control of Instrumentation Embedded within a Semiconductor Device.

[3] IEEE Std. 1149.6-2015, Standard for Boundary Scan Testing of Advanced Digital Networks