Machine Vision & Robotik

Implantate scharf sehen und greifen

Knie-Implantate vollautomatisiert greifen? Ein Pick & Place Roboter für den medizinischen Bereich kann mittels industrieller Bildverarbeitungsoftware komplex geformte, stark reflektierende Bauteile zuverlässig erkennen und bearbeiten.

Roboter und Bildverarbeitung sind zu einer soliden Kombination der industriellen Fertigung gereift. Machine Vision dient Robotern als Augen und Gehirn zugleich. Die Vision-Kameras und deren Software haben – auch dank Künstlicher Intelligenz – in den letzten Jahren einen großen Sprung nach vorne gemacht; während früher vor allem Ja-Nein-Entscheidungen per Bildverarbeitung gefällt wurden, kann industrielle Bildverarbeitung im Zusammenspiel mit Robotik heute auch die Produktion komplexer Medizingeräte begleiten.

Ein Beispiel für den Einsatz von Robotern und industrieller Bildverarbeitungssoftware liefert das Irish Manufacturing Research (IMR). Gemeinsam mit Multipix Imaging und MVTec wurde eine vollautomatische Roboteranwendung mit Machine Vision entwickelt. Die Applikation bearbeitet via Halcon-Software vollautomatisiert Komponenten für Knieimplantate.

Von manuell zu automatisiert

Die vom IMR entwickelte 3D-Bildverarbeitungsapplikation ermöglicht es vollautomatisiert, willkürlich ausgerichtete, komplex geformte Teile für die Fertigung von Knieimplantaten zu identifizieren und zu lokalisieren. Der Roboter kann diese präzise und wiederholbar greifen und auch wieder sicher ablegen. »Bislang wurde die Anwendung manuell durchgeführt. Für eine Effizienzsteigerung und auch aus Kostengründen sollte die Anwendung roboterbasiert erfolgen. Entsprechende Anwendungen sind jedoch aufgrund der hochglanzpolierten, spiegelnden Oberfläche und der komplexen Form schwer zu realisieren«, sagt Kevin Dooley, Projekt Manager bei der IMR. IMR wandte sich an den Distributor Multipix Imaging und den Bildverarbeitungssoftwarehersteller MVTec.

Schwierige Oberflächen

Die Oberflächenbeschaffenheit der Implantate ist äußerst herausfordernd«, sagt Anum Rehman, Senior Researcher bei der IMR. Die Schwierigkeit liegt in der starken Varianz der Oberflächen von matt bis hochreflektierend sowie in den komplex geformten Formen. Dazu kommen Herausforderungen, die sich aus der Prozessumgebung ergeben: Teile werden durch Behälterwände verdeckt, sind zufällig angeordnet und müssen aus unterschiedlich großen Behältern gegriffen und abgelegt werden.

Schnelle Zyklen, komplexe Formen

Gleichzeitig waren auch die Anforderungen an die Applikation als Ganzes hoch. So müssen die komplex geformten, stark reflektierende Teile in den sechs Freiheitsgraden (6DoF) mit einer Genauigkeit von +/- 3 mm bearbeitet werden. Zudem sollten die Zykluszeiten weniger als 15 Sekunden betragen. Schließlich benötigt der Kunde ein singuläres System, das über alle Polierstufen hinweg eingesetzt werden kann. Schlussendlich sollte der Betrieb und die Zusammenarbeit mit einem Robotersystem mit Bauteilen in einer halbstrukturierten Konfiguration möglich sein.

Millimeter genaue Machine Vision

Im Zentrum der Pick-and-Place-Anwendung steht ein 6-achsiger UR3-Roboter, ausgestattet mit einem Greifer (End-of-Arm-Tool). Für eine bessere Leistung und zur gleichmäßigen Umgebungsbeleuchtung wurde in der Roboterzelle ein Ringlicht installiert. Als Bildeinzug dient eine 2D-Industriekamera. Per Laptop und Halcon-Software gesteuert, macht die 2D-Bildkamera eine Lokalisierung des Objekts möglich. Die Koordinaten der lokalisierten Teile werden über TCP/IP an die Robotersteuerung gesendet.

Ablauf im Fertigungsprozess

Der Behälter mit den Bauteilen wird in den Arbeitsbereich des Roboters eingeschleust. Anschließend greift er eigenständig sämtliche Werkstücke, ohne dabei andere Implantate zu berühren und sortiert sie entsprechend ihrer Zugehörigkeit. Dazu muss der Roboter wissen, welches Bauteil er gerade greift und wohin er es ablegen muss.

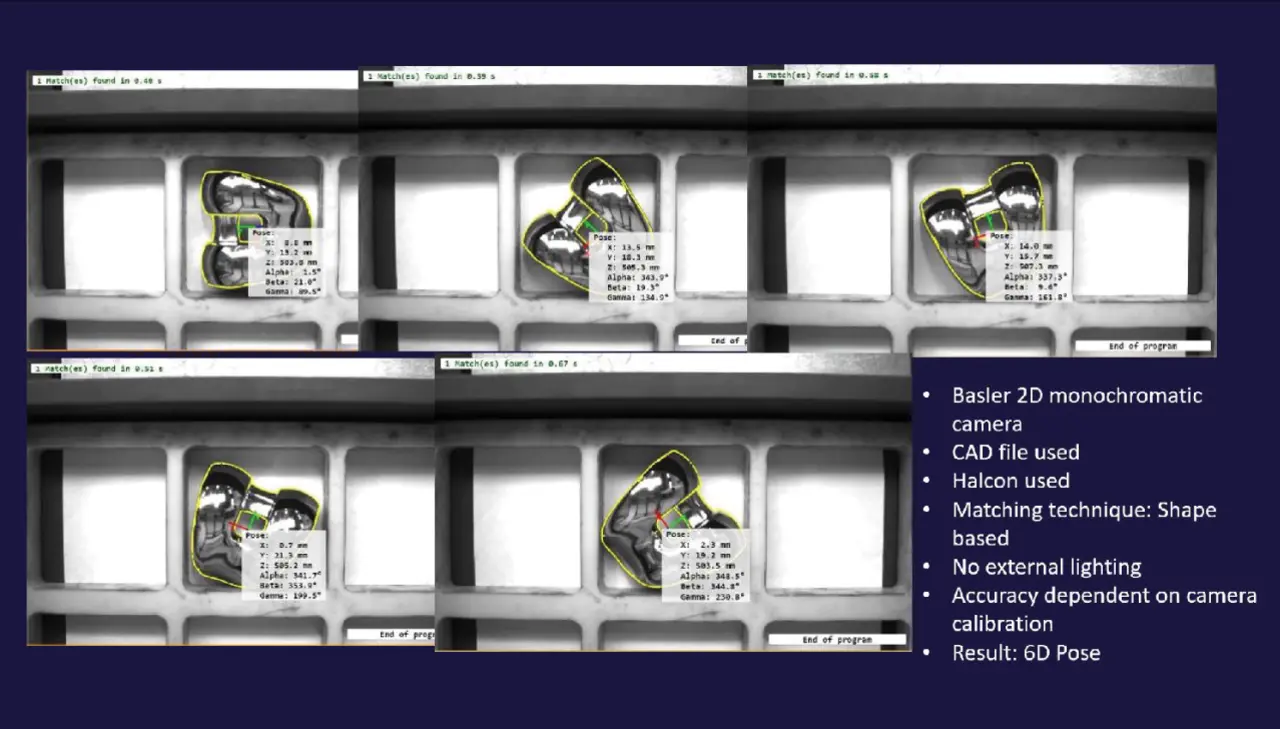

Shape Matching

Damit der Roboter die Komponenten »sehen« kann, braucht es eine leistungsfähige Bildverarbeitungssoftware wie Halcon von MVTec. Multipix Imaging ist seit vielen Jahren IMR-Partner und MVTec-Distributor. Managing Director Simon Hikcman sagt: »Wir kannten die Anforderungen des IMR wie auch die Halcon-Funktioniliät. So war schnell klar, dass sämtliche Anforderungen an die Bildverarbeitungssoftware erfüllt werden«. Die relevanteste Technologie für das Pick & Place der Implanatteile war das Shape-Based 3D Matching. Diese formbasierte Matching-Technologie findet Objekte präzise und robust – und das auch, wenn die Teile rotiert, skaliert, perspektivisch verzerrt, lokal deformiert, teilweise überdeckt bzw. außerhalb des Bildes sind oder nicht-linearen Beleuchtungsschwankungen unterliegen.

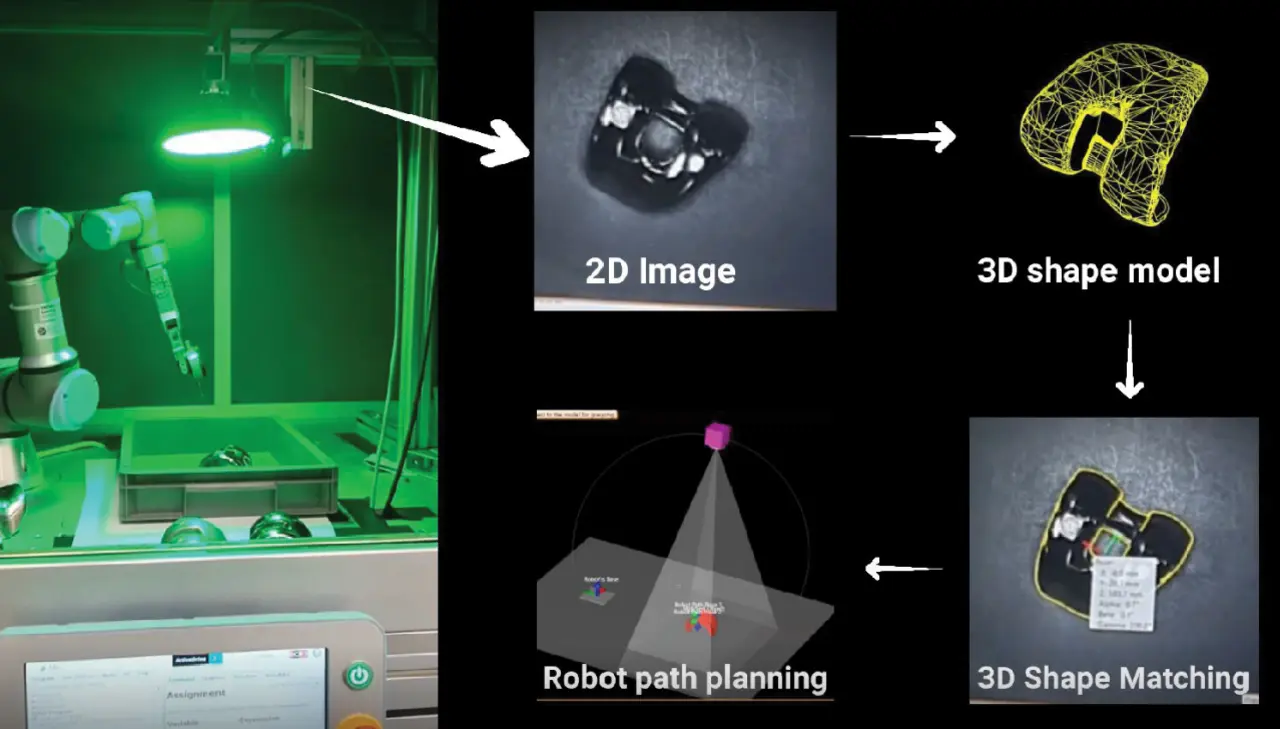

Der Bilderkennungsprozess

In der Praxis werden zunächst die 3D-CAD-Modelle der zu erfassenden Objekte in Halcon geladen. Die Bildverarbeitungssoftware erstellt zunächst ein 3D-Objektmodell jedes Implantat-Teils für den anschließenden Abgleich. Die Software berechnet anhand der vorgegebenen Flächenblickrichtungen die verschiedenen Ansichten des 3D-CAD-Modells. Dies passiert automatisch, indem virtuelle Kameras um das 3D-CAD-Modell platziert werden und das Modell in die Bildebene jeder virtuellen Kameraposition projiziert wird. Für jede auf diese Weise gewonnene Ansicht wird eine 2D-Objektdarstellung berechnet. Es werden also keine realen Bilder des Objekts verwendet, um das 3D-Objektmodell zu erzeugen, sondern nur das 3D-CAD-Modell. Die Objektdarstellungen aller Ansichten werden im 3D-Objektformmodell gespeichert, das vom Operator zurückgegeben und in einer Datei für den späteren Abgleich gespeichert wird.

Bei der Entnahme des Bauteils während der Fertigung liefert eine 2D-Kamera das Profil, welches mit den gespeicherten 3D-CAD-Profilen verglichen wird. Die Treffergenauigkeit wird als Punktzahl zwischen 0 und 1 generiert, um das optimale Teileprofil und Greifverhalten des Roboterarms zu bestimmen. Die genauen 3D-Koordinaten werden folgend an den Roboter gesendet.

Vorteile für die Medizintechnik

Die IMR-Forschungsanwendung ist gut angenommen wurden, ein weiteres Medtech-Unternehmen hat bereits eine eigene Robo-Applikation auf Basis der vollautomatisierten Pick-&Place-Umsetzung via Machine Vision entwickelt. »Wir sind stolz. Die automatisierte, roboterbasierte Applikation hat die hohen Erwartungen unserer Medizintechnik-Kunden hinsichtlich Zuverlässigkeit, Effizienz und Kosten voll erfüllt«, freut sich Kevin Dooley.

IMR arbeitet bereits an weiteren Entwicklungsprojekten mit der Machine-Vision-Robotik- Kombination, etwa die Detektion von flüssigen Reagenzien in biomedizinischen Anwendungen. Simon Hickman von Multipix Imaging ist überzeugt: »Die Vorteile der Kombination von Robotern und industrieller Bildverarbeitungssoftware wird vielen weiteren Medizintechnik-Herstellern zugutekommen. Wir sehen zukünftig zahlreiche Anwendungen in der Medtech-Qualitätskontrolle und bei komplexen, medizinischen Robotik-Applikationen für Pick-and-Place.« (uh)

|

Über die MVTec Software GmbH |

|---|

| MVTec Software ist ein führender Hersteller von Standardsoftware für die industrielle Bildverarbeitung. MVTec-Produkte werden weltweit in unterschiedlichsten Anwendungsgebieten eingesetzt: in der Halbleiterindustrie, der Oberflächeninspektion, der optischen Qualitätskontrolle, der Messtechnik sowie in der Medizin- und Sicherheitstechnik. Durch den Einsatz moderner Technologien, wie 3D-Vision, Deep Learning und Embedded Vision, ermöglicht Software von MVTec insbesondere auch neue Automatisierungslösungen für Industrie-4.0-Szenarien. Mit Standorten in Deutschland, den USA und China sowie einem etablierten internationalen Vertriebsnetz ist MVTec in mehr als 35 Ländern weltweit vertreten. www.mvtec.de |