Personalisierte Medizintechnik

Digitaler Zwilling und 3D-Druck für perfektes Schulterimplantat

Die Kombination aus präziser Bildgebung, einem digitalem Zwilling und additiver Fertigung hat einer jungen Krebspatientin wieder Beweglichkeit geschenkt. Ihr maßgeschneidertes Schulterblatt-Implantat aus Titan wurde via 3D-Druck perfekt anatomisch angepasst. Die technische Umsetzung im Prozess.

Das Tel Aviv Medical Center setzte bei der Behandlung der 16-jährigen Teenagerin mit auf eine Kombination aus hochmoderner Bildgebung und additiver Fertigung. Zunächst wurde der am Schulterblatt sitzende Tumor samt dem umgebendem Knochengewebe digital erfasst und ein präziser digitaler Zwilling erstellt. Dieser ermöglichte eine detaillierte präoperative Planung und die exakte Bestimmung der Resektionsränder für die Entfernung des Krebsgeschwürs.

Komplexe Konstruktion mit digitaler Werkzeugkette

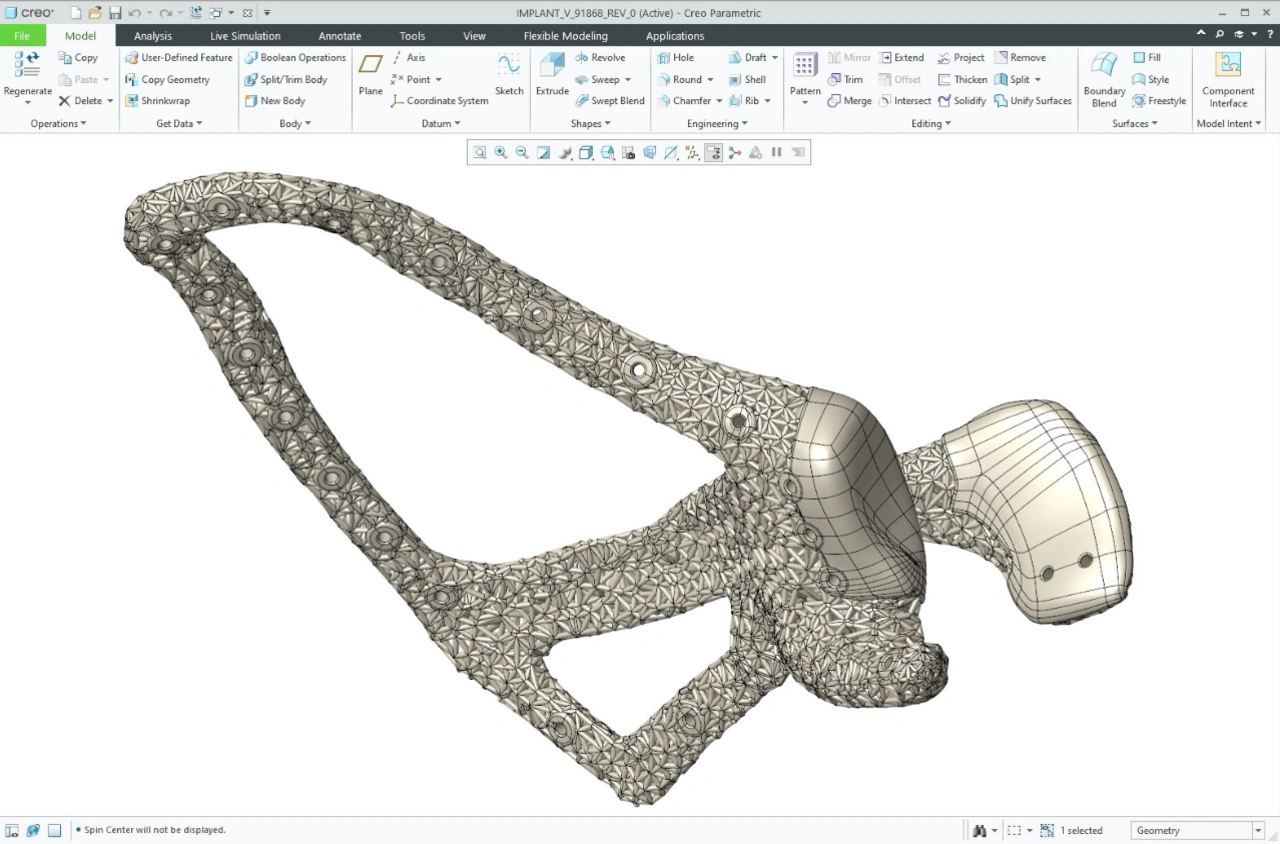

Das Schulterblatt konnte nicht erhalten werden, dafür wurde ein titanbasiertes Implantat nach strengen biomechanischen Vorgaben entwickelt. Die Konstrukteure mussten dabei die ursprüngliche Anatomie und Bewegungsmechanik exakt nachbilden und spezielle Verankerungspunkte für die Muskelbefestigung integrieren. Für ein optimales Einwachsen ins Gewebe war zudem das Entwickeln einer innovativen Gitterstruktur notwendig, für eine natürliche Gelenkbewegung musste die Oberflächenreibung möglichst klein sein.

Die Entwicklung erfolgte mithilfe modernster Software-Tools:

- Die CAD-Software Creo von PTC ermöglichte das präzise Design des Implantats und optimierte es für die additive Fertigung

- Hexagons Simufact Additive simulierte die thermomechanischen Prozesse beim 3D-Druck, um Verzug zu vermeiden

- Vgstudio Max überprüfte mittels CT-Scan die Qualität der komplexen Strukturen und die metallurgischen Eigenschaften.

Qualitätssicherung und Validierung

Besonderes Augenmerk lag auf der Sicherstellung der Funktionalität und Belastbarkeit des neuen Schulterblatts: Dabei validierten umfangreiche mechanische Simulationen die Stabilität bei allen Arm- und Schulterbewegungen. Thermomechanische Analysen optimierten den Druckprozess und minimierten den Bedarf an Testdrucken und detaillierte CT-Untersuchungen des Schulterblatt-Implantats bestätigten die Qualität der gedruckten Strukturen.

»Bioaktive gedruckte Implantate sind die Zukunft«, betont Dr. Solomon Dadia, Leiter der Abteilung für chirurgische Innovation und 3D-Druck am Tel Aviv Sourasky Medical Center. Die neue Generation von Implantaten interagiert aktiv mit dem Körpergewebe und optimiert so die Integration und das Gewebewachstum. Für das Tel Aviv Medical Center, PTC und Hexagon ist die Zusammenarbeit ein wesentlicher Fortschritt in der personalisierten Medizin. Die Kombination aus digitalen Zwillingen, CAD-, PLM- und Zertifizierungstechnologien ebnet den Weg für weitere, neuartige und maßgeschneiderte medizinischen Produkte für mehr Heilung und Lebensqualität der Patienten. (uh)