Antriebstechnik für Klinik und OP

Für die perfekt dosierte Infusion

Medizintechnik braucht absolute Präzision und Zuverlässigkeit. Feinfühlige Dosierachsen für Infusionsgeräte müssen im Klinikeinsatz hohe Anforderungen erfüllen, um Patienten möglichst wenig zu belasten. Steinmeyer stellt eine neue Serienbaugruppe mit integriertem Miniatur-Kugelgewindetrieb vor.

Die Medizin muss Menschen in kritischen Situationen helfen, sie bestmöglich versorgen und auch Leben retten. Die technische Ausrüstung beim Einsatz am Patienten muss also höchste Ansprüche erfüllen. Ein plötzlicher Ausfall im Betrieb oder eine Unterschreitung der garantierten Lebensdauer einer Komponente könnte schwerwiegende Folgen haben. Um präzise und absolut zuverlässige Lösungen für die Medizintechnik anzubieten und ihre Kompetenzen zu bündeln, arbeiten die Firmen August Steinmeyer und Steinmeyer Mechatronik innerhalb der Steinmeyer-Gruppe Hand in Hand.

Für höchste Präzision und Ausfallsicherheit

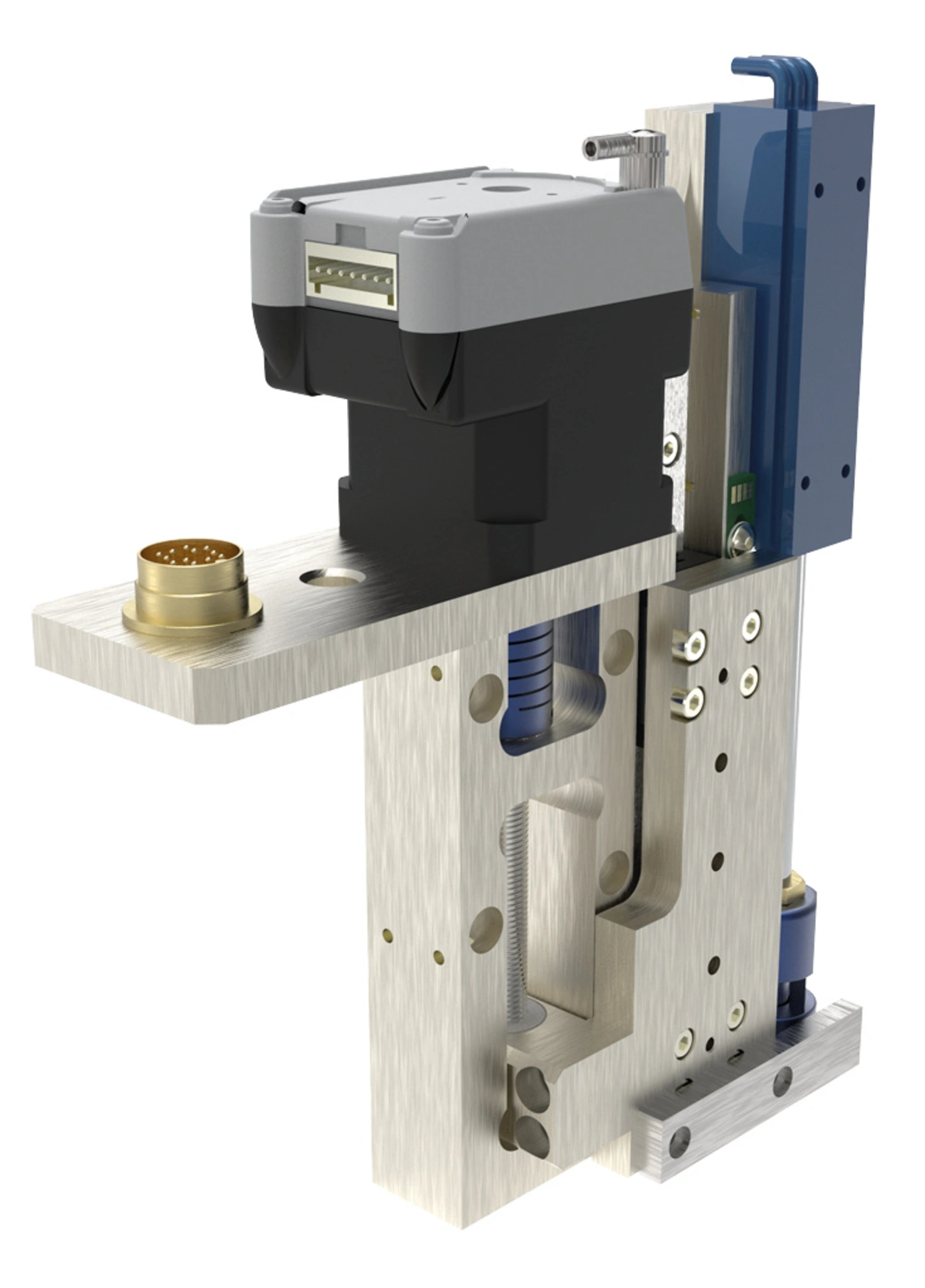

Die Kugelgewindetriebe von August Steinmeyer bilden die Basis der jeweiligen Anwendung und lassen sich zu komplexeren Baugruppen ausbauen. Das Dresdner Unternehmen realisierte auf diese Weise eine hochpräzise X-Linearachse, die sich optimal für den Einsatz in medizinischen Anwendungen eignet, z. B. in Infusionspumpen, Dosiersystemen oder auch für den Life-Support.

»Die technische Herausforderung bestand darin, dass sich der Antrieb absolut gleichmäßig und sehr langsam drehen muss, deswegen ist bei so einer Anwendung eine besonders gleichmäßige Vorspannung des Kugelgewindetriebes erforderlich«, sagt Elger Matthes von Steinmeyer Mechatronik. Die Miniatur-Kugelgewindetriebe aus Albstadt bieten eine Kombination aus Spielfreiheit bei sehr geringem notwendigem Antriebsmoment, welches sich innerhalb einer Drehung, über den gesamten Verfahrweg und auch die Lebensdauer nicht verändert.

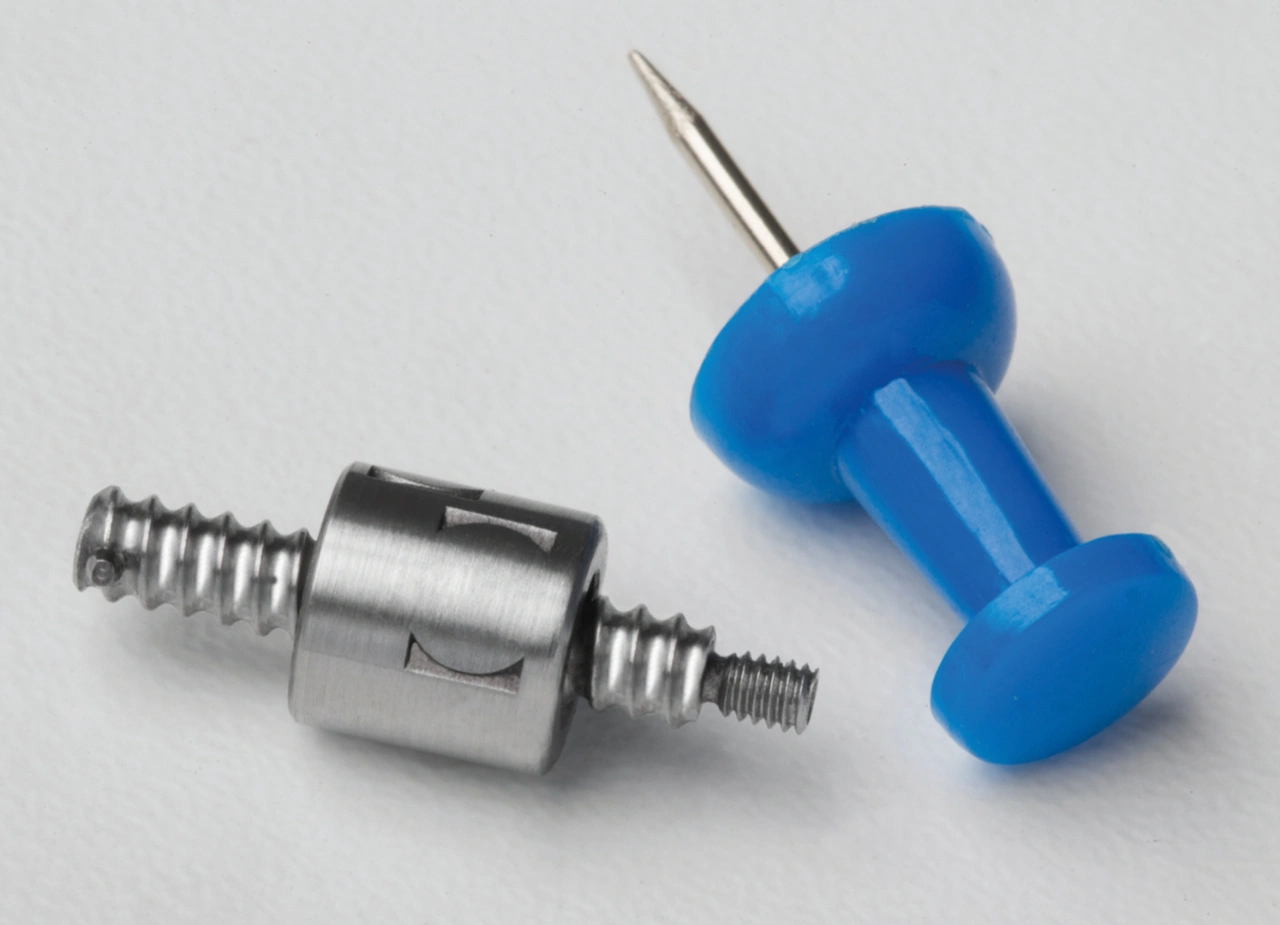

Die Antriebskomponenten sind mit einer Zylindermutter mit 4-Punkt-Kontakt und Einzelgangumlenkung ohne Abstreifer ausgestattet. Die hohe geometrische Qualität und Oberflächengüte der spielfrei vorgespannten Komponenten sorgen für einen idealen Gleichlauf in der Anwendung und ermöglichen kleinste Stellinkremente von 0,5 µm. Darüber hinaus bieten sie wegen ihrer Leichtgängigkeit und der sehr fein geschliffenen Oberflächen eine hohe Lebensdauer und ermöglichen ein äußerst feinfühliges Dosieren bei niedrigen Raten.

| Kugelgewindetriebe: Für jede Anwendung die passende Mutter |

|---|

|

Je nach Einbausituation und Anschlusskonstruktion können die zwei Spindel-Baureihen von August Steinmeyer mit sechs unterschiedlichen Muttern kombiniert werden, die auf drei Grundbauformen basieren:

Die gängigste Mutternform ist die Flanschmutter mit 4-Punkt-Kontakt und Abstreifern. Sie entspricht der DIN/ISO und zeichnet sich durch ihre Austauschbarkeit aus. August Steinmeyer bietet sie in drei Varianten an: mit Einzelgangumlenkung sowie mit Stirndeckelumlenkung, wahlweise ein- oder zweigängig. Zylindermuttern mit 4-Punkt-Kontakt und Einzelgangumlenkung ohne Abstreifer benötigen den geringsten Bauraum. Anschlussgewindemuttern sind den Zylindermuttern sehr ähnlich, zeichnen sich jedoch aufgrund des Anschlussgewindes vor allem durch ihre unkomplizierte Anbindung an die kundenseitige Konstruktion aus. Wenn eine besonders hohe Laufruhe erreicht werden soll, ist die federverspannte Doppelmutter mit Anschlussgewinde die richtige Wahl. Allerdings machen nicht nur die reinen Bauformen der Muttern einen Unterschied, auch im Inneren der Mutter können durch verschiedene Montagearten und Ausführungen der Kugelgewinde bestimmte Eigenschaften erzielt werden. Sämtliche Muttern können vorgespannt oder mit Axialspiel montiert und wahlweise mit den Spindeln aus dem Steinmeyer-Programm oder mit kundenspezifischen Spindelformen kombiniert werden. |

Sicherheit durch redundantes Messprinzip

Da es jedoch selbst bei einem Antrieb mit einem sehr präzisen Miniatur-Kugelgewindetrieb zu minimalen Abweichungen oder Positionierfehlern kommen kann, hat der Hersteller zusätzlich ein redundantes Messsystem integriert, das mithilfe eines Potenziometers den tatsächlichen Fahrtweg des Miniatur-Kugelgewindetriebes misst und somit prüft, wie viele Schritte der Motor noch braucht, um die Flüssigkeit aus der Spritze zu drücken. Das Feedback erfolgt über einen redundanten Informationspfad und der Restfehler wird durch die integrierte Steuerelektronik erfasst und verrechnet

bzw. kompensiert. So wird eine sehr hohe Wiederholgenauigkeit von bis zu 1,2 µm und damit eine besonders hohe Gleichmäßigkeit in der Anwendung erreicht. Auch Fehldosierungen oder technische Störungen lassen sich so zuverlässig vermeiden.

Für die redundante und hochpräzise Messung zur Überwachung der Dosierung wird die Konstruktion der Linearachse exakt an die jeweilige Anwendung angepasst. »Wir haben hier eine sehr kompakte Lösung, bei der Motor, Kugelgewindetrieb und die Steuerelektronik in einem Gehäuse untergebracht sind. Damit reduziert sich die Verkabelung auf ein Minimum und die Kommunikation kann über ein Bussystem laufen. So lassen sich bei Bedarf auch mehrere Dosierachsen über ein System betreiben und die Überwachung und Fehlermeldung zentralisieren. Durch die Möglichkeit der Standardisierung von Befehlen und Funktionen sinkt auch der Entwicklungsaufwand im Softwarebereich für den Medizingerätehersteller. Unsere platzsparenden Antriebsbaugruppen zeichnen sich zusätzlich durch eine minimale Wärmeentwicklung und eine hohe Packungsdichte aus«, so Matthes.

Der Feinschliff macht den Unterschied

August Steinmeyer entwickelt und fertigt seit mehr als 50 Jahren Miniatur-Kugelgewindetriebe mit Spindelgrößen von 3 bis 16 mm. Die Präzisionskomponenten eignen sie sich nicht nur für den Einsatz in der Medizintechnik, sondern bieten auch viele Vorteile in der optischen Industrie, der Elektronikautomatisierung oder Handhabungstechnik.

In der Medizintechnik ist es jedoch besonders wichtig, dass die Antriebstechnik nicht nur platzsparend verbaut werden kann sowie die nötige Präzision und Laufruhe bietet, sondern rund um die Uhr ausfallfrei funktioniert – vor allem natürlich, wenn es um invasive klinische Anwendungen geht, wie bei der Dosierachse für Infusionsgeräte. Die Qualität der Miniatur-Kugelgewindetriebe konnte durch die Anwendung eines hauseigenen Verfahrens von August Steinmeyer noch weiter verbessert werden.

Im Rahmen der Produktweiterentwicklung hat der Kugelgewindetriebe-Spezialist ein optimiertes Gewindeschleifverfahren für die Spindeln der Antriebskomponenten etabliert. Damit können mikroskopisch kleine Unregelmäßigkeiten auf der Laufbahnoberfläche des Spindelgewindes entfernt und dessen Oberflächenrauheit erheblich reduziert werden. Das führt zu verbesserten Schmiereigenschaften, zu einem sanfteren bzw. glatteren Lauf der Mutter sowie zu einer höheren Gleichmäßigkeit des Leerlaufdrehmoments über die gesamte Spindellänge. Weniger Vibrationen und eine geringere Geräuschentwicklung bei hohen Drehzahlen sind weitere positive Effekte.

In umfangreichen Versuchen wurde zudem nachgewiesen, dass sich die optimierten Laufeigenschaften insgesamt vorteilhaft auf die Qualität und Lebensdauer der Kugelgewindetriebe auswirken. Durch das verbesserte Schleifverfahren werden die Komponenten besonders wirtschaftlich und erlauben eine energieeffiziente Auslegung des jeweiligen Antriebs. Zudem werden die Dosierbauteile auch den steigenden Anforderungen hochpräziser Anwendungen gerecht – denn die geringeren Reibmomenttoleranzen steigern auch die Positioniergenauigkeit und senken den Verschleiß.

Auf die richtige Schmierung kommt es an

Da die zuverlässige Funktion der Miniatur-Kugelgewindetriebe bereits bei der Herstellung höchste Priorität hat, werden in Dresden Lebensdauertests unter statistischen Gesichtspunkten mit einer Vielzahl von Einheiten bis weit über das Erreichen der Lebensdauerzeit hinaus durchgeführt, um ein Höchstmaß an Sicherheit zu gewährleisten.

Zudem wird für die Anwendung im medizinischen Bereich ein ausgewählter Schmierstoff verwendet, damit der Miniatur-Kugelgewindetrieb wartungsfrei über die gesamte Lebensdauer betrieben werden kann. Somit entfallen das Nachschmieren und der damit verbundene Arbeitsaufwand. »Der verwendete Schmierstoff ist FDA-zertifiziert«, sagt Elger Matthes. »Das ist insofern von Bedeutung, als dass bei einer falschen Auswahl des Schmierstoffs die erreichbare Lebensdauer der Komponente gegebenenfalls begrenzt wird.« Mit der passenden Schmierung wird verhindert, dass diese über die Zeit degradiert und gegebenenfalls den Antrieb behindert. Außerdem gibt es für die chemische Zusammensetzung strenge Vorgaben für Komponenten, die in intensivmedizinischen Anwendungen eingesetzt werden, die es einzuhalten gilt.

Miniatur-Kugelgewindetriebe – optimal für die Dosiertechnik

Der Einsatz von Miniatur-Kugelgewindetrieben in Kombination mit der redundanten Mess- und Steuertechnik sorgt für ein immer gleiches Dosierergebnis über die gesamte Lebensdauer der Steinmeyerschen Baugruppe. »Die geschliffenen Miniatur-Kugelgewindetriebe unseres Partnerunternehmens ermöglichen ein homogenes Drehmoment und somit ein zuverlässiges und genaues Dosieren im µl-Bereich, selbst bei sehr geringen Dosierraten«, fasst Matthes zusammen. »So lassen sich Infusionen exakt an die Bedürfnisse des Patienten anpassen – und das über sehr lange Zeiträume.« (uh)