Automatisierung in der Medizintechnik

Highspeed-Gantry für Medtech-Präzision

Ohne exakte Positionierung keine präzise Medizintechnikfertigung oder individuelle Maschinenkonzepte für die Medtech-Automatisierung. Kompakte und modulare Gantry-Systeme können als Antriebskonzept mit Schnelligkeit und höchster ISO-Genauigkeit in der Automatisierung punkten.

Als Antriebskonzept in einer dynamischen Medtech-Fertigung eignen sich Gantries, um etwa großflächig stehende Objekte zu überqueren. Ähnlich wie bei einem Portalkran wird z. B. ein Laser oder ein Sensor über ein Werkstück bewegt (Bild 1). Damit ist die bewegte Masse vergleichsweise gering und es lassen sich höhere Taktzeiten realisieren. Aktuelle Präzisions-Gantries für die Bedürfnisse der Medizintechnikproduktion bestehen oft aus zwei synchron verfahrenden unteren Achsen, die eine Traverse bewegen.

Die unteren Achsen werden elektronisch synchronisiert; sie erzeugen also bei gleichzeitiger Bewegung einen Horizontalhub und bei gegensinniger Bewegung eine Drehung. Somit ist auch eine geringe, jedoch hochpräzise rotatorische Ausrichtung möglich. Die Traverse hat oftmals zwei Vertikalachsen für parallele Bearbeitungen.

Präzision und Schnelligkeit in der Medtech-Fertigung

Als Referenzbeispiel dient für diesen Fachbeitrag das Highspeed-Gantry der Steinmeyer-Gruppe. Dessen X- und Y-Achsen sind mit Linearmotoren ausgestattet, die Vertikalachsen arbeiten mit Kugelgewindetrieben. Für das Arbeiten gegen die Schwerkraft ist das fast immer von Vorteil, da keine statischen Haltekräfte mit hohen Strömen erzeugt werden müssen. Die Linearmotoren sorgen für einen maximalen Produktionsdurchsatz.

Das Gantry-System arbeitet mit Geschwindigkeiten und Beschleunigungen von 1,5 m/s bzw. 12 m/s2 auf der X-Achse und 2 m/s bzw. 20 m/s2 auf der Y-Achse. Die bidirektionale Wiederholgenauigkeit beträgt ± 0,5 µm im Raum. Die empfohlene Last an den Vertikalachsen beträgt zweimal 5 kg. Auch die beiden Z-Achsen mit Servomotoren erreichen Geschwindigkeiten von bis zu 250 mm/s, was nur mit den für industriellen Einsatz optimierten Kugelgewindetrieben aus eigener Fertigung umsetzbar ist.

| Die Steinmeyer-Gruppe |

|---|

| Die drei Unternehmen August Steinmeyer, Steinmeyer Mechatronik und Feinmess Suhl ergänzen sich innerhalb der Steinmeyer-Gruppe in ihren Entwicklungs- und Fertigungskompetenzen. Steinmeyer Mechatronik gehört zu den führenden Herstellern von hochgenauen Positionierlösungen, auch für die Medizintechnik. Neben der Fertigung von Serienprodukten realisiert der Medtech-Entwicklungspartner auch individuelle Sonderprojekte. Gemeinsam mit den Schwesterunternehmen entwickeln die Positionierexperten aus Dresden innovative, exakt auf die jeweilige Anwendung des Kunden zugeschnittene Baugruppen und Systeme. Ob Reinraum, UV-Strahlung oder trockene Stickstoffatmosphäre: Mechanik, Elektronik, Software und Sicherheitskonzept werden immer individuell ausgelegt. |

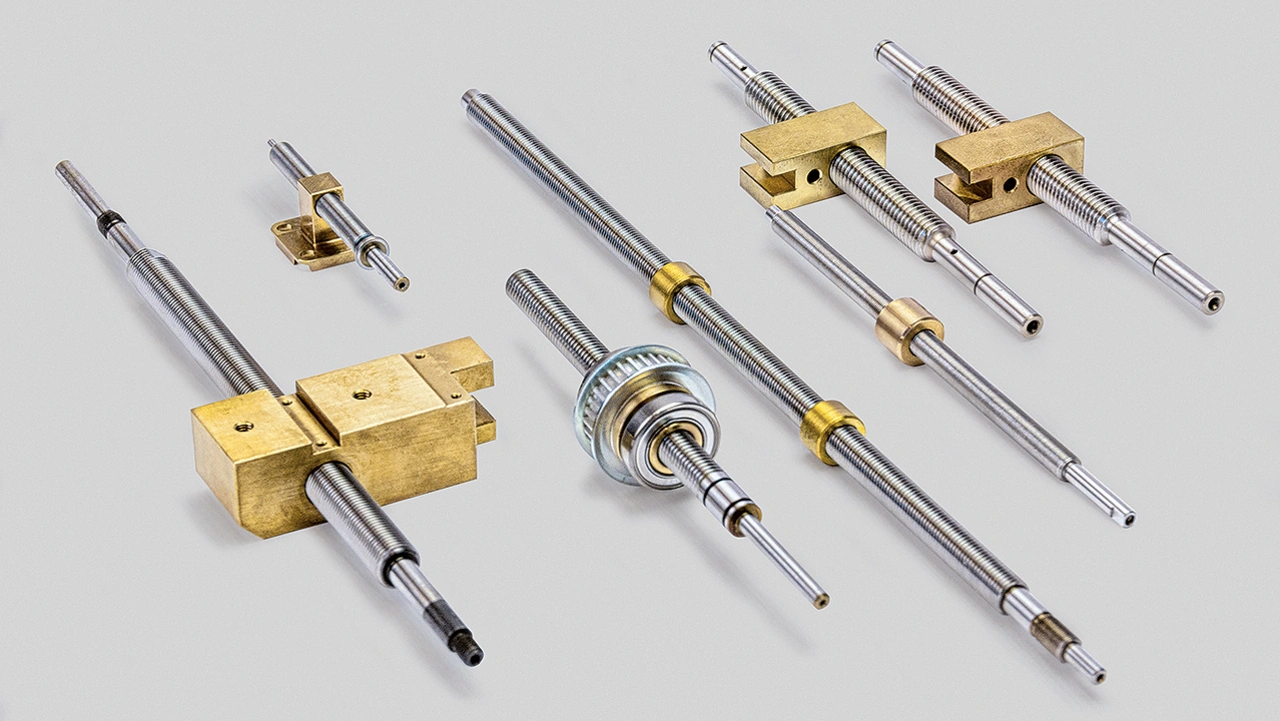

Kugelgewindetriebe für höchste Präzision

In dem Automatisierungssystem kommen geschliffene Miniatur-Kugelgewindetriebe mit einem Spindeldurchmesser von 12 mm in Genauigkeiten bis ISO-Toleranzklasse 1 vom Schwesterunternehmen August Steinmeyer zum Einsatz (Bild 2). Diese sind mit einer Flansch-Einzelmutter mit 4-Punkt-Kontakt und Einzelgangumlenkung ausgestattet. Sie ermöglichen das hochauflösende und trotzdem schnelle Positionieren in den Z-Achsen. Eine perfekte geometrische Qualität und Oberflächengüte der spielfrei vorgespannten Gewindetriebe sorgt für einen idealen Gleichlauf und ermöglichen kleinste Stellinkremente.

Für das aufwandsarme Einbinden in die Maschinensteuerung unter Serienbedingungen wird bei der Montage des Kugelgewindetriebs das vorgegebene Band des Leerlaufdrehmoments mittels Vorspannung genau eingestellt. So werden stabile Laufeigenschaften erreicht und neben der Lebensdauer erhöht sich auch die Betriebssicherheit.

»Die Motorsteuerung läuft dann immer im optimalen Bereich, da Lebensdauereffekte fast gar nicht mehr auftreten«, sagt Elger Matthes, Leiter Produktmanagement bei Steinmeyer Mechatronik. »Das ist die Voraussetzung für ein stabiles Tuning und eine lange Lebensdauer.«

Neben den Materialien, wie z. B. Edelstahl oder Titan sowie einer passenden Schmierung etwa für Reinraum und/oder Medizintechnik, lassen sich bei den Steinmeyerschen Gantries auch Steigung und Tragzahlen an die individuellen Anforderungen bezüglich Genauigkeit, Lastzyklus und Geschwindigkeit anpassen. Sogar die Anschlussflansche können individuell festgelegt werden. Anwendungsnahe Serienprüfungen und individuelle Lebensdauertests gewährleisten die Zuverlässigkeit der Komponenten.

Linsenversteller zur Fokussierung

»Für unser aktuelles Messeexponat hat Feinmess Suhl beispielhaft ein Zoomsystem mit zwei auf einer optischen Achse verstellten Linsen konstruiert«, erzählt Matthes. »In der Z-Achse sind dafür deren, in der eigenen Fertigung hergestellten, Gleitgewindetriebe verbaut.

Bestehend aus einer Spindel mit gerolltem M3-Gewinde und einer Kunststoffmutter arbeiten diese trotz Trockenlauf verschleißarm und reinraumgerecht.« Die Komponente biete vor allem einen wirtschaftlichen Aufbau bei geringer Komplexität und gewährleiste die stromlose Selbsthemmung der Z-Achse (Bild 3).

Weitere Vorteile sind die hohe Positioniergenauigkeit und die Wartungsfreiheit des Gleitgewindetriebs. Die Spindel ist direkt an den Motor angeschlossen. Dadurch können eine Lagerung sowie eine Ausgleichskupplung entfallen und die zwei Schlitten auf einer Führung untergebracht werden, was die bewegte Masse reduziert. Die Gewindetriebe sind mit einem Axialspiel von lediglich 2,5 µm ausgeführt. Je nach Applikation und Einsatzumgebung sind verschiedene Gewindesteigungen, Mutternbauformen und Werkstoffe sowie auch hochgenau geschliffene, gewirbelte oder gerollte Spindelausführungen möglich. Matthes: »Diese Flexibilität eröffnet dem Anwender ein breites Spektrum an Anwendung in der Gerätetechnik – von optischen Systemen für die Medizintechnik bis hin zur Lasertechnik.«

Sicherheit bei hohen Geschwindigkeiten

Das Gesamtsystem des Highspeed-Gantries lässt sich über eine integrierte SPS-Motioncontrol steuern, welche zusammen mit den Kabelführungen in einer trennbaren Aufstelleinheit untergebracht ist. So kann das Gantry alternativ auch auf modulare Automatisierungszellen aufgesetzt werden. Für die Integration in Maschinen sind DLL (Dynamic Link Library) und API (Application Programming Interface) in den üblichen Hochsprachen zur aufwandsarmen Softwareeinbindung in bestehende Kundenprogramme erhältlich. Die Controller für die beiden Vertikalachsen fahren an deren Motoren mit.

Das Konzept »stehender Schlitten« ermöglicht ein tiefes Eintauchen der Vertikalachsen in den Arbeitsbereich bei einfacher Kabelführung. Die Controller der Anwendungsaktoren befinden sich auf den X-Schlitten und fahren dort mit. Somit gibt es weniger Leitungen in den Energieketten, der Lauf der X-Achsen ist wiederholbarer und es ist weniger Kraft für die Bewegung erforderlich, was eine höhere Dynamik ermöglicht.

Im Betrieb sorgen zwei Laserscanner dafür, dass das Gantry von hohen Beschleunigungen und Geschwindigkeiten in einen sicheren Geschwindigkeitsmodus versetzt wird, sobald sich eine Person im Sicherheitsbereich befindet. Nach dem Verlassen des Sicherheitsbereichs kehrt die Maschine zu ihrer ursprünglichen Geschwindigkeit zurück. Auf eine Einhausung des Arbeitsbereichs konnte mit diesem Ansatz verzichtet werden: es ist ein kooperativer Einsatz – also ein gemischter Betrieb von automatisierten und manuellen Prozessen in der Produktion – möglich. Der überwachte Sicherheitsbereich kann frei nach den vorliegenden Gegebenheiten eingestellt werden, eine allseitige Zugänglichkeit der Maschine ist bei vollständiger Sicherheitsüberwachung gegeben. Folglich kann das System entweder als Einzelmaschine oder auch als anreihbare Zelle einer Gesamtanlage verwendet werden.

Exakte Positionierung für die Medizintechnikproduktion

Der modulare Aufbau bietet eine hohe Flexibilität, so ist zum Beispiel ein schneller Austausch der Verschleißkomponenten bei der Wartung vorgesehen. Ein Schnellwechsel-Interface sorgt für geringe Stillstandzeiten beim Umrüsten und erlaubt den unkomplizierten Wechsel von kundenspezifischen Prozessköpfen. »Das spart unter Umständen sogar die Anschaffung neuer Maschinen bei einem Sortimentswechsel«, erklärt Elger Matthes. »Neben den Hüben der Bewegungsachsen lassen sich auch der Arbeitsbereich und das Untergestell an die jeweilige Aufgabe anpassen – zum Beispiel Arbeitshöhe, Bohrraster oder Zuführungen.«

Das Highspeed-Gantry soll Maßstäbe in puncto Dynamik und Präzision im Submikrometer-Bereich setzen. Das Positioniersystem unterstützt zahlreiche Medtech-Prozesse wie Fräsen, Messen, den 3D-Druck, das Pipettieren, die Leiterplattenbestückung oder auch die Waferinspektion in der Medizinelektronik. (uh)