Interview mit Dr. Peter Wawer, Infineon

»Wir fühlen uns gut aufgestellt!«

Fortsetzung des Artikels von Teil 1

Liefervertrag mit Wolfspeed, Übernahme von Siltectra

Im Februar 2018 hat Infineon einen langfristigen Liefervertrag mit Wolfspeed über die Lieferung von SiC-Rohwafern im dreistelligen Millionenbetrag geschlossen [2]. Ist das eine Art »Schmerzensgeld« für die abgeblasene Übernahme von Wolfspeed?

Dr. Peter Wawer: (lacht) Die geplante Akquisition hatte neben anderen strategischen Aspekten auch das Ziel, einen direkten Zugriff auf die Rohwafer zu erhalten. Das war nicht nur im Hinblick auf die Leistungshalbleiter von strategischer Bedeutung, sondern besonders auch für unser Power-HF-Geschäft. Da diese Akquisition nun nicht zustande kam, brauchten wir eine neue Heimat für unser Power-HF-Geschäft. Und so haben wir gemeinsam mit Cree und Wolfspeed zwei Abkommen getroffen. Eines sah vor, dass wir unser Power-HF-Geschäft an Wolfspeed verkaufen [3]. Das andere betraf den genannten langfristigen Liefervertrag über SiC-Rohwafer.

Siliziumkarbid hat einen hohen strategischen Stellenwert für uns. Denn die Lieferfähigkeit wird in nächster Zeit von entscheidender Bedeutung sein, wenn die Nachfrage weiterhin so rasant zunimmt. Mit diesem Vertrag haben wir uns über Jahre hinaus ein signifikantes Volumen gesichert. Derzeit steigen die Preise für SiC-Rohwafer stark an, aufgrund des Marktwachstums und der knappen Ressourcen. Abhängig von den beiden Faktoren könnten die Wafer in den nächsten Jahren zum Flaschenhals für die Verbreitung von SiC-Halbleitern werden.

Da passt natürlich die Übernahme der Firma Siltectra Anfang November 2018 ins Bild [4].

Sie haben vollkommen recht. Wie bereits erwähnt, ist die Zahl an SiC-Rohwafern der Flaschenhals. Das Problem daran ist: Niemand kann wirklich voraussehen, wie lang der Engpass bestehen bleiben wird. Es gibt nicht viele Unternehmen, die derzeit SiC-Rohwafer in großen Volumina herstellen können. Daher haben wir uns noch nach weiteren Möglichkeiten umgesehen, die verfügbare Zahl an Rohwafern zu erhöhen – ohne nach der gescheiterten Übernahme von Wolfspeed selber in das Rohwafer-Geschäft einzusteigen.

Bei unseren Marktuntersuchungen sind wir auf verschiedene interessante Verfahren gestoßen, die uns beim Thema Versorgung helfen können – unter anderem auch Cold Split von Siltectra. Dieses Start-up aus Dresden wurde bereits im Jahr 2010 gegründet: Damals war der Markt – in dem Fall der für Silizium – wegen des Fotovoltaik-Booms leer gefegt. Und so entstand die Idee, Siliziumwafer mithilfe eines Lasers zu spalten.

Aber diese Zeit ist längst vorbei!

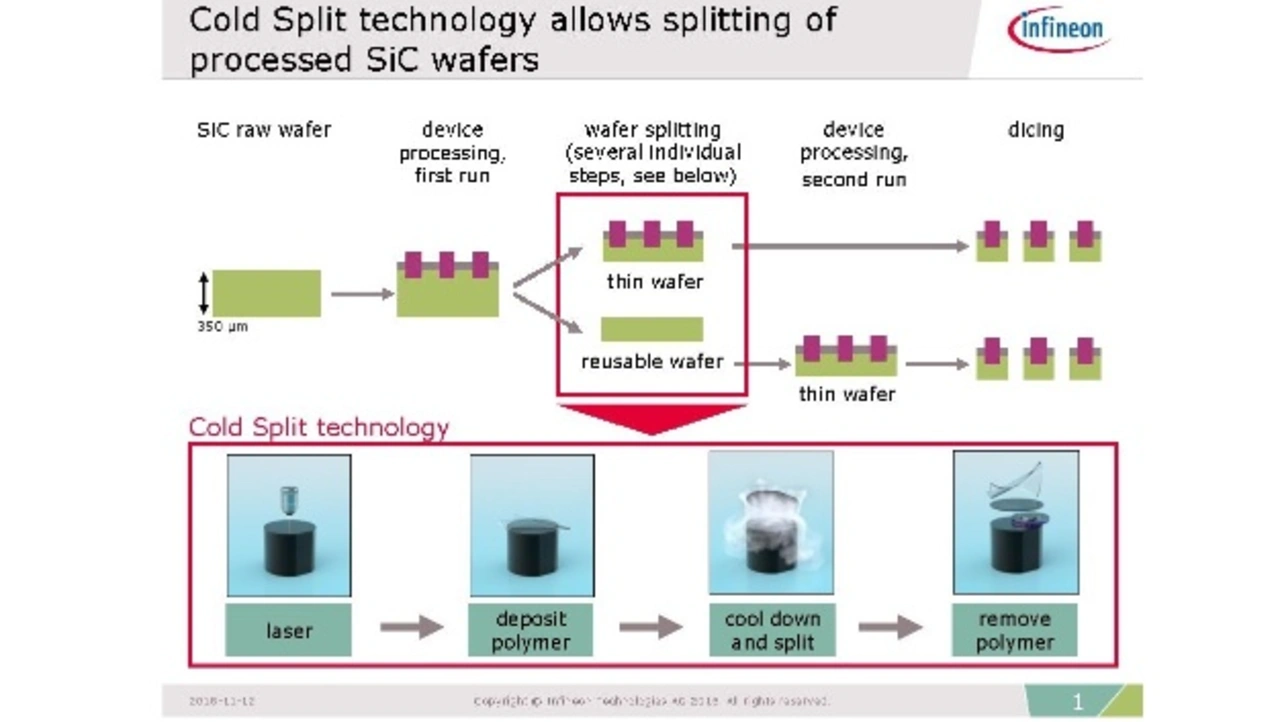

Richtig. Aber die Forscher von Siltectra fanden heraus, dass sich dieses Verfahren auch für andere Materialien eignet, beispielsweise auch für Siliziumkarbid. Und so haben sie es für das deutlich teurere Siliziumkarbid weiterentwickelt. Ein Standard-Siliziumkarbidwafer ist etwa 350 Mikrometer dick. Mithilfe eines Lasers wird in diesen Energie eingebracht, sodass er kontrolliert bricht. Durch Variation der zugeführten Energie und der Fokussierung lässt sich einstellen, in welcher Tiefe genau diese Spaltung erfolgt.

Nach dem Motto »Aus eins mach‘ zwei« lassen sich mit diesem Verfahren aus einem Standardwafer zwei herstellen – mit der größeren Waferfläche für doppelt so viele Chips. Das bringt uns gewisse Skalenvorteile, und der Flaschenhals bei der Verfügbarkeit von Siliziumkarbid ist für uns nicht mehr ganz so eng.

Jobangebote+ passend zum Thema

Wie soll der Gesamtprozess am Ende ablaufen?

Zunächst wird ein Standard-Siliziumkarbidwafer ganz normal prozessiert. Zu einem gewissen Zeitpunkt wird dieser dann mithilfe von Cold Split gespalten. Der schon begonnene Teil wird schließlich zu Ende prozessiert, der abgespaltene wieder vorne in die Fertigung eingeführt. Der Prozess erspart also auch einen großen Teil des für Leistungshalbleiter notwendigen Dünnschleifens.

Damit halbieren sich die Kosten, oder?

(lacht) Wenn Sie die noch nötigen weiteren Entwicklungsschritte außen vorlassen, vielleicht. Auf Laborebene funktioniert das Verfahren bereits sehr gut. Bis Cold Split aber stabil mit einer entsprechend hohen Ausbeute in der Massenfertigung läuft, wird es noch einige Zeit dauern und Investitionen erfordern. Es ist ganz klar: Bei der Akquisition von Siltectra stand die höhere Verfügbarkeit von Wafern im Vordergrund, und nicht so sehr die Kostenreduktion.

Wir sind sehr zuversichtlich, Cold Split zu einem Erfolg zu machen, weil wir uns das Verfahren im Vorfeld sehr genau angeschaut haben und wir selber bereits seit Jahrzehnten Dünnwafer prozessieren. Dadurch verfügen wir auf diesem Gebiet über eine hohe Expertise. Wir werden deshalb auch SiC-Wafer, die wesentlich dünner als die üblichen 350 Mikrometer sind, prozessieren können.

Wann wir Cold Split in die Massenfertigung gehen?

Wenn es nach uns geht: je eher, desto besser natürlich. Realistisch gehen wir davon aus, das neue Trennverfahren bis in fünf Jahren in die Volumenfertigung zu integrieren. Wir befinden uns ja noch in der Start-up-Phase. Das heißt, dass wir erst noch Maschinen entwickeln müssen, die in unserer Fertigung laufen sollen. Es gibt zwar schon Lasermaschinen, die für unsere Zwecke in der Massenfertigung taugen, und wir haben relativ konkrete Vorstellungen davon, wie wir das realisieren könnten. Aber es gibt bei Cold Split einige Prozessschritte, bei denen wir noch Hand anlegen müssen. Insofern liegt noch einiges an Entwicklungsarbeit vor uns.

Eignet sich dieses Verfahren auch, um Rohwafer vom Ursprungskristall abzutrennen?

Auch das ist prinzipiell möglich. Für die Hersteller der Rohwafer könnte das Verfahren deshalb sehr interessant sein.

Würden Sie dieses Verfahren dann solchen Firmen auch zur Verfügung stellen?

Ja, natürlich können wir uns gut vorstellen, das Verfahren auch anderen Rohmaterialherstellern als Service für den sogenannten »Boule Split« anzubieten. Dabei wollen wir gerne mit unseren Lieferanten zusammenarbeiten. Allerdings: So weit ist es noch nicht, nach der erfolgten Übernahme müssen wir jetzt erst in die Weiterentwicklung und entsprechende Gespräche einsteigen.

Das wäre bestimmt interessant für sie, denn beim Sägen der Rohlinge geht eine Menge Material verloren, oder?

Richtig. Die Faustregel bei Siliziumkarbid lautet, dass etwa die Hälfte des Materials beim Sägen wieder verloren geht. Das Material ist im Vergleich zu Silizium wegen des aufwendigen Herstellungsverfahrens über eine Gasphase deutlich teurer. Und wenn man weiß, dass ein 150-Millimeter-Wafer aus Siliziumkarbid heute am Spotmarkt für deutlich über eintausend Dollar gehandelt wird, dann sind das doch ziemlich teure Sägespäne.

Dr. Peter Friedrichs sagte mir auf der PCIM 2016, Infineon habe mehrere qualifizierte Lieferanten für SiC-Rohwafer [5]. Verlässt sich Infineon nun voll auf Wolfspeed, oder sind die anderen Lieferanten auch noch wichtig?

Im Bereich der Rohmaterialien wollen wir uns nicht auf einen einzigen Lieferanten verlassen. Aber die Partnerschaft mit Wolfspeed zeigt, dass dies ganz klar unser wichtigster Partner für Siliziumkarbid-Wafer ist. Gleichzeitig sind wir im Gespräch mit allen unseren bestehenden und potenziellen Lieferanten, um unsere Basis möglichst breit aufzustellen. Am Ende entscheiden natürlich immer Preis und Qualität.

- »Wir fühlen uns gut aufgestellt!«

- Liefervertrag mit Wolfspeed, Übernahme von Siltectra

- Neue 300-mm-Fab in Villach kommt auch SiC zugute