SiC-MOSFETs mit 1700 V Sperrspannung

Keine Kompromisse mehr nötig

Bei leistungselektronischen Anwendungen mit hohen Spannungen müssen Entwickler eine Reihe Kompromisse eingehen, wenn sie siliziumbasierte Bauelemente einsetzen – besonders beim Wirkungsgrad und der Größe. Seitdem SiC-MOSFETs mit 1700 V Sperrspannung zur Verfügung stehen, ist das nicht mehr nötig.

Setzen Entwickler von Stromversorgungen mit hoher Spannung siliziumbasierte MOSFETs und IGBTs ein, haben sie damit zu kämpfen, die Anforderungen der Kunden nach kontinuierlicher Innovation zu erfüllen. Sie können die gewünschte Zuverlässigkeit oft nicht erreichen, ohne Einbußen beim Wirkungsgrad hinnehmen zu müssen, und auch die heutigen Anforderungen an Größe, Gewicht und Kosten können siliziumbasierte Bauelemente nicht erfüllen. Mit der Einführung von MOSFETs aus Siliziumkarbid (SiC) mit Sperrspannungen über 1200 V bietet sich nun die Möglichkeit, die Leistungsfähigkeit zu verbessern und gleichzeitig alle anderen Herausforderungen zu lösen.

Die heutigen 1700-V-SiC-Bausteine bauen auf dem Erfolg der Produkte mit 650 bis 1200 V auf, die sich in den letzten zwanzig Jahren zunehmend durchgesetzt haben. Die Technologie hat bereits bedeutende Fortschritte bei Endgeräten ermöglicht – und jetzt, mit Leistungselektronik-Bauelementen mit einer Nennspannung von 1700 V, weiten sich die zahlreichen Vorteile der SiC-Technologie auf neue Marktsegmente aus. Darunter fallen elektrifizierte Nutz- und Schwerlastfahrzeuge, Traktionsantriebe und Hilfsenergie für Straßenbahnen, erneuerbare Energien, industrielle Antriebe und viele mehr.

Mit dem richtigen Gehäuse und der richtigen Gate-Ansteuerung können Entwickler die Vorteile von 1700-V-SiC-MOSFETs maximieren. Dies verbessert die Vorteile gegenüber den etablierten Siliziumbauelementen über einen möglichst breiten Leistungsbereich.

Jobangebote+ passend zum Thema

Vorteile bei leichter Last

Die Vorteile von SiC-MOSFETs mit 1700 V beginnen bereits bei Leistungen von einigen zehn bis hundert Watt, und sie eignen sich besonders für Hilfsstromversorgungen (APU; Auxiliary Power Unit), die in praktisch jedem leistungselektronischen System vorhanden sind. Ohne APU gibt es keine Möglichkeit, Gate-Treiber, Mess- und Steuerschaltungen oder Lüfter mit Strom zu versorgen. Aufgrund ihrer betriebskritischen Funktion hat die Zuverlässigkeit der APU-Anwendung oberste Priorität.

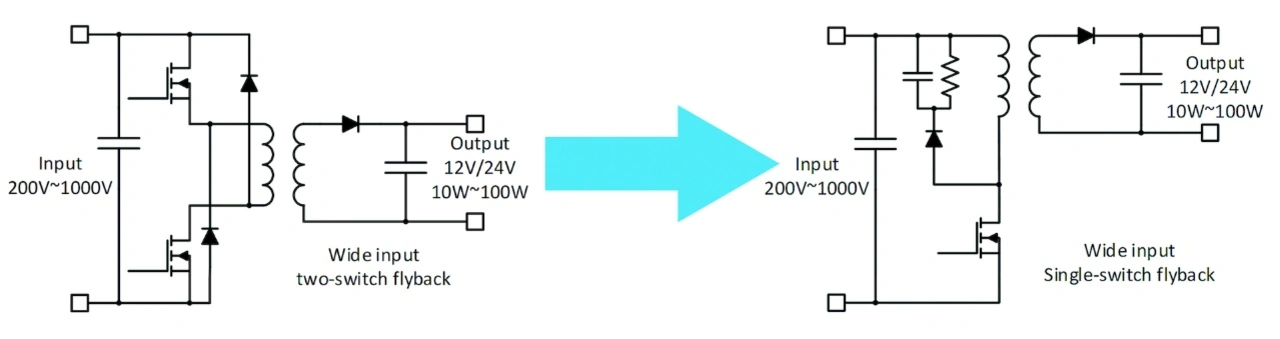

1700-V-SiC-MOSFETs tragen unter anderem durch ihre hohe Durchbruchspannung, ihren geringeren spezifischen Durchlasswiderwiderstand und ihre hohe Schaltgeschwindigkeit dazu bei, Ausfälle von APUs zu vermeiden. In Kombination ermöglichen diese Eigenschaften ein einfacheres Schaltungsdesign unter Verwendung der Sperrwandler-Topologie mit nur einem Schalter (Bild 1). Im Vergleich dazu haben Lösungen auf Siliziumbasis entweder eine zu niedrige Nennspannung für diese Topologie, was eine Architektur mit zwei Schaltern erforderlich macht und das Ausfallrisiko verdoppelt, oder die Entwickler müssen Leistungsfähigkeit für die Nennspannung opfern. Außerdem gibt es nicht von genügend Lieferanten für solche Siliziumkomponenten und sie sind teurer als äquivalente SiC-Bauteile.

Abgesehen von der höheren Zuverlässigkeit, einfacheren Ansteuerung, geringeren Anzahl von Bauelementen und den niedrigeren Kosten kann eine APU mit 1700-V-SiC-MOSFETs auch kompakter sein. Der flächenspezifische Durchlasswiderstand von SiC-MOSFETs (Ron,sp) beträgt nur einen Bruchteil von dem, den Silizium-MOSFETs aufweisen. Damit lassen sich kleinere Gehäuse für die kleineren Chips verwenden und Leitverluste reduzieren, was letztendlich zu leichteren, kleineren (oder keinen) Kühlkörpern führt. Außerdem weisen SiC-MOSFETs geringere Schaltverluste auf. Weil dadurch die Schaltfrequenz erhöht werden kann, lassen sich die Größe, das Gewicht und die Kosten von Transformatoren verringern.

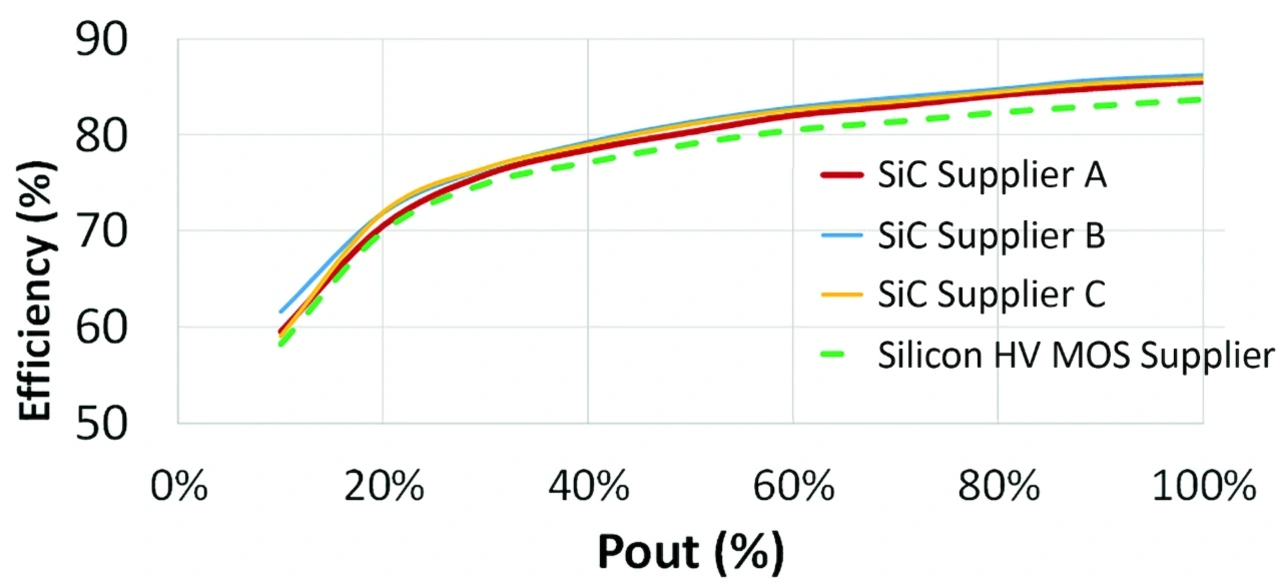

Bild 2 zeigt, wie stark verschiedene SiC-MOSFETs den Wirkungsgrad über die Ausgangsleistung verbessern können. Mit den effizientesten Bauelementen von heute ist es sogar möglich, eine passive Kühlung zu implementieren, d. h. es ist kein Kühlkörper erforderlich.

Vorteile steigen mit der Leistung

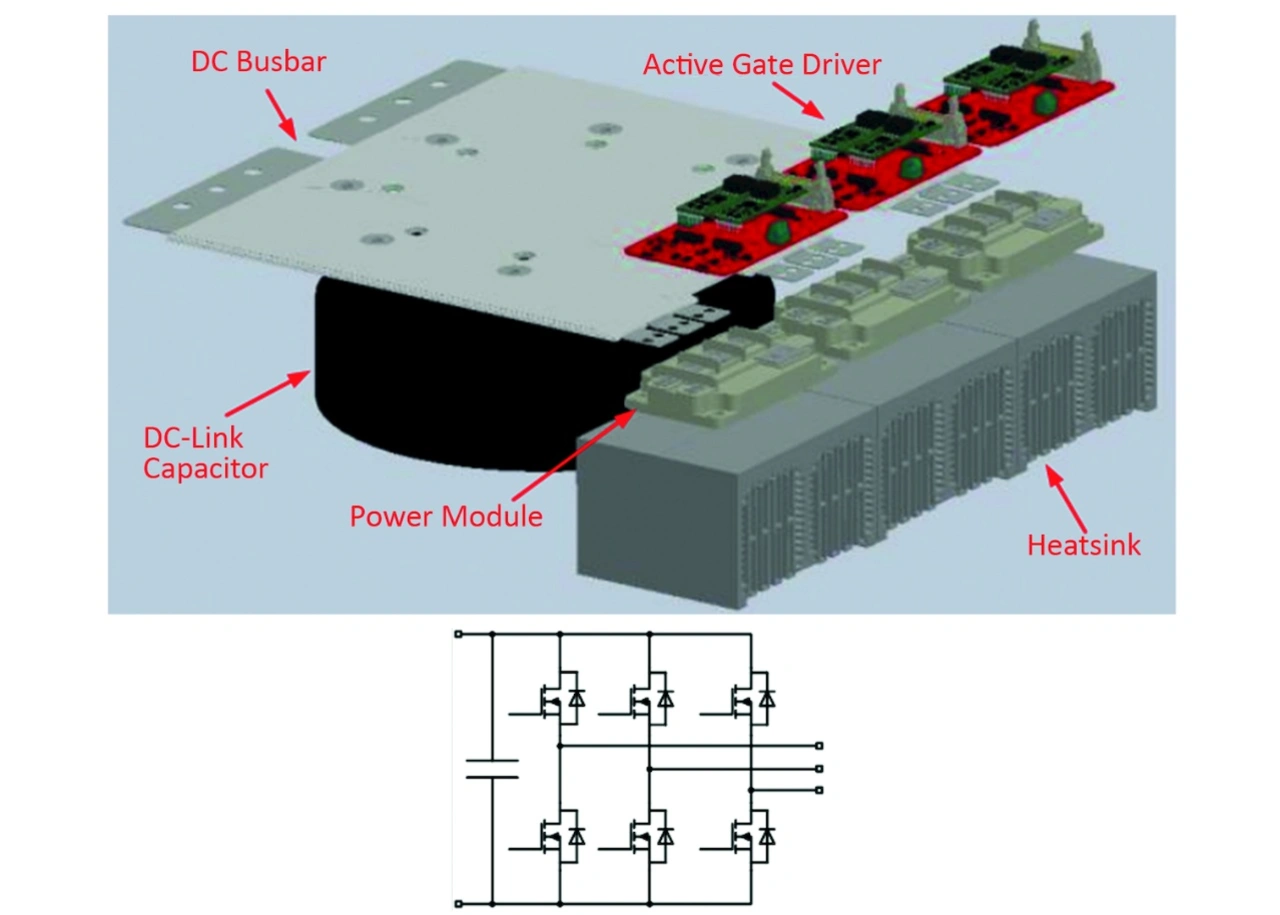

Mit steigender Leistung wächst der Nutzen der schnelleren und effizienteren Schaltvorgänge der SiC-Technologie. Bei einem Leistungsbedarf im zwei- oder dreistelligen Kilowattbereich finden sich viele Anwendungen für die SiC-Technologie. Bild 3 zeigt einen 3-Phasen-Wechselrichter für 75 kW. Er kann beispielsweise in EV-Traktionssystemen, EV-Ladegeräten, Solarwechselrichtern, USV, Motorantrieben zum Einsatz kommen.

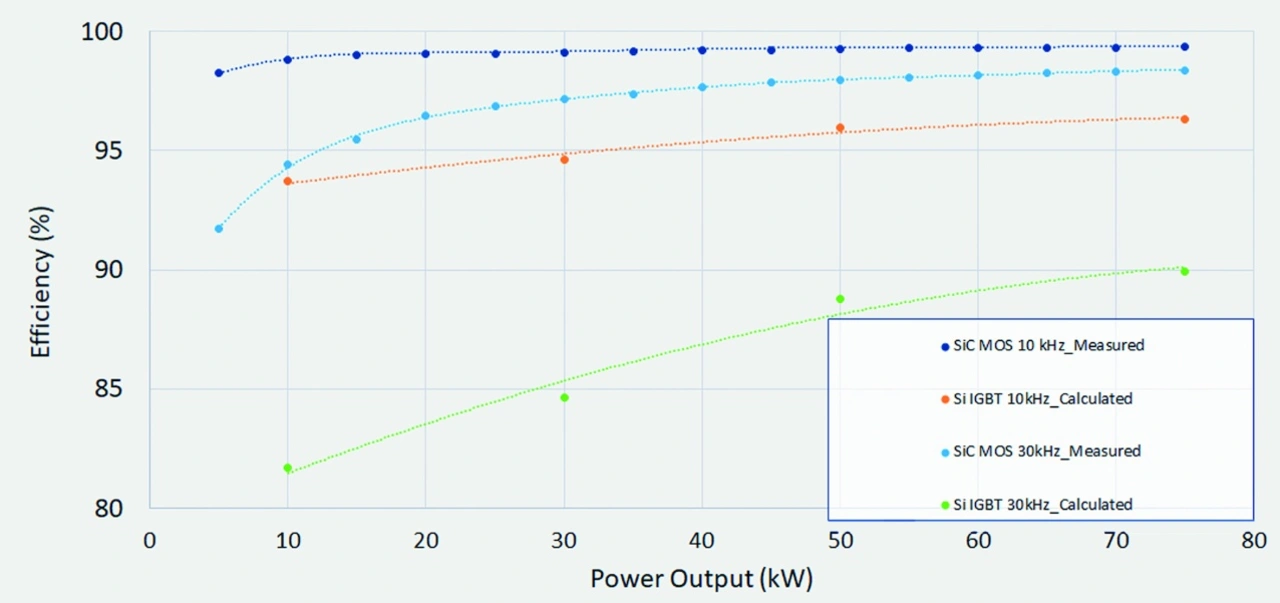

Bild 4 vergleicht den Wirkungsgrad dieses Wechselrichterdesigns mit verschiedenen 1700-V-Leistungsmodulen in einem niederinduktiven Gehäuse. Das SiC-Modul hat einen maximalen Wirkungsgrad von 99,4 Prozent bei 10 kHz. Selbst bei einer Verdreifachung der Schaltfrequenz auf 30 kHz bot das SiC-Modul immer noch einen höheren Wirkungsgrad als der Ansatz mit Si-IGBTs. Dadurch ließen sich die schweren und teuren Filterkomponenten auf ein Drittel ihrer ursprünglichen Größe verkleinern.

Im Allgemeinen reduzieren MOSFETs die Schaltverluste im Vergleich zu Si-IGBTs um durchschnittlich 80 Prozent. Dadurch ist es ermöglicht, bei den Wandlern die Schaltfrequenz zu erhöhen und gleichzeitig die Größe, das Gewicht und die Kosten von sperrigen, teuren Transformatoren zu reduzieren. Die Leitverluste von SiC-MOSFETs und Si-IGBTs sind bei hohen Lasten ähnlich, aber es ist wichtiger, die Bedingungen bei leichter Last zu berücksichtigen, denn viele Anwendungen verbringen darin den größten Teil ihrer Betriebszeit. Dazu zählen Solarwechselrichter, wenn ein Teil der Solarzellen abgeschattet ist, Windkraftanlagen an windstillen Tagen und Zugtüren, die nur periodisch über APUs geöffnet und geschlossen werden. SiC-MOSFETs verringern in diesen Anwendungen die Leitverluste im Vergleich zu Si-IGBTs.

Wie bei stromsparenden APU-Anwendungen verbessern SiC-MOSFETs, die in diesem höheren Leistungsbereich eingesetzt werden, die Zuverlässigkeit, weil die Schaltung und die Ansteuerung einfacher gestaltet werden können. Dies wiederum reduziert die Anzahl der Bauelemente und die damit verbundenen Kosten. In diesen Anwendungen erfordert der höhere Leistungsbedarf von Wandlern mittlerer Leistung eine höhere DC-Busspannung, meist zwischen 1000 und 1300 V.

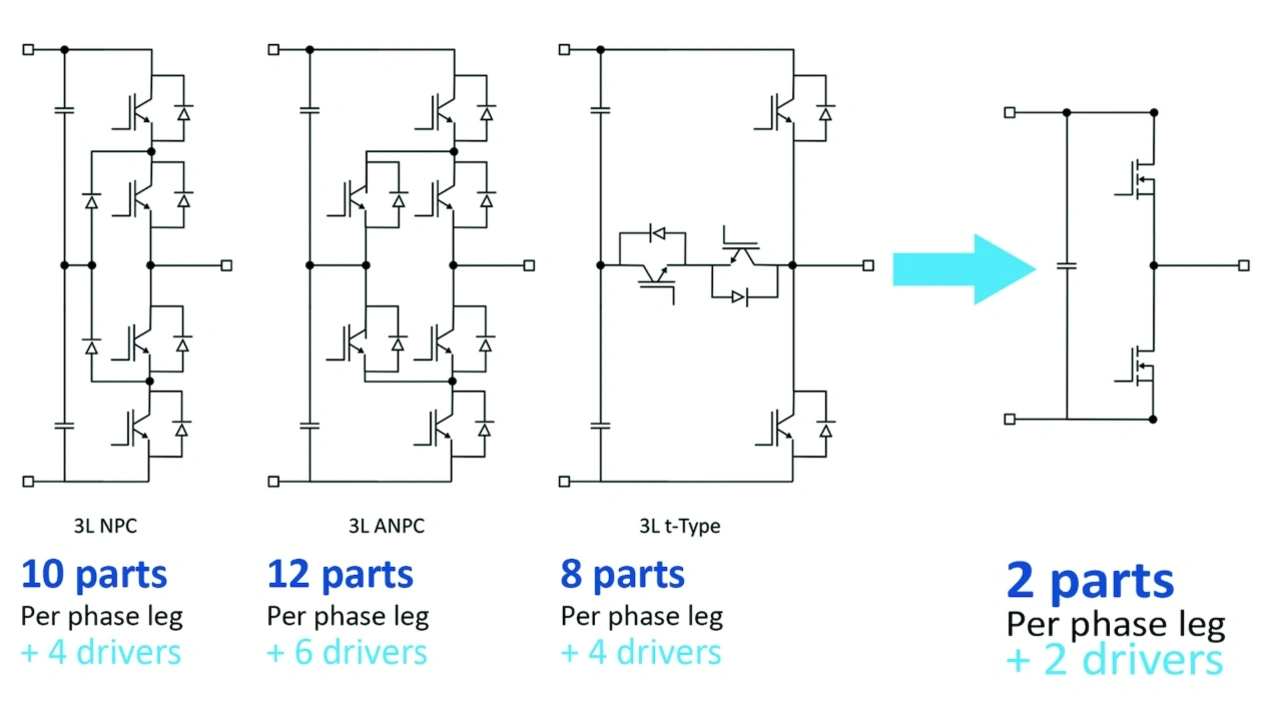

Um den Wirkungsgrad zu maximieren, mussten Entwickler, die Siliziumtransistoren bei diesen hohen Zwischenkreisspannungen einsetzen, traditionell zwischen einigen wenigen komplexen Drei-Level-Schaltungsarchitekturen wählen. Beispiele sind die Dioden-basierte NPC-Schaltung (Neutral Point Clamped), die aktive NPC-Schaltung (ANPC) und die T-Schaltung. Mit dem Einsatz von 1700-V-SiC-MOSFETs in einer Zwei-Level-Schaltung (Halbbrücke) lässt sich die Anzahl von Bauelementen halbieren sowie eine wesentlich effizientere Ansteuerung verwenden.

Bild 5 zeigt, wie stark sich die Gesamtzahl der Bauelemente für NPC-, ANPC- und T-Typ-Schaltungen mit SiC-Technologie reduzieren lässt. Ganz zu schweigen davon, dass man pro Schalterposition vier- bis sechsmal mehr IGBTs parallelschalten muss als SiC-MOSFETs. Mit der geringeren Anzahl der Bauelemente verringert sich auch die Anzahl der Gate-Treiber, was die Ansteuerung vereinfacht.

Vorteile im Megawatt-Bereich

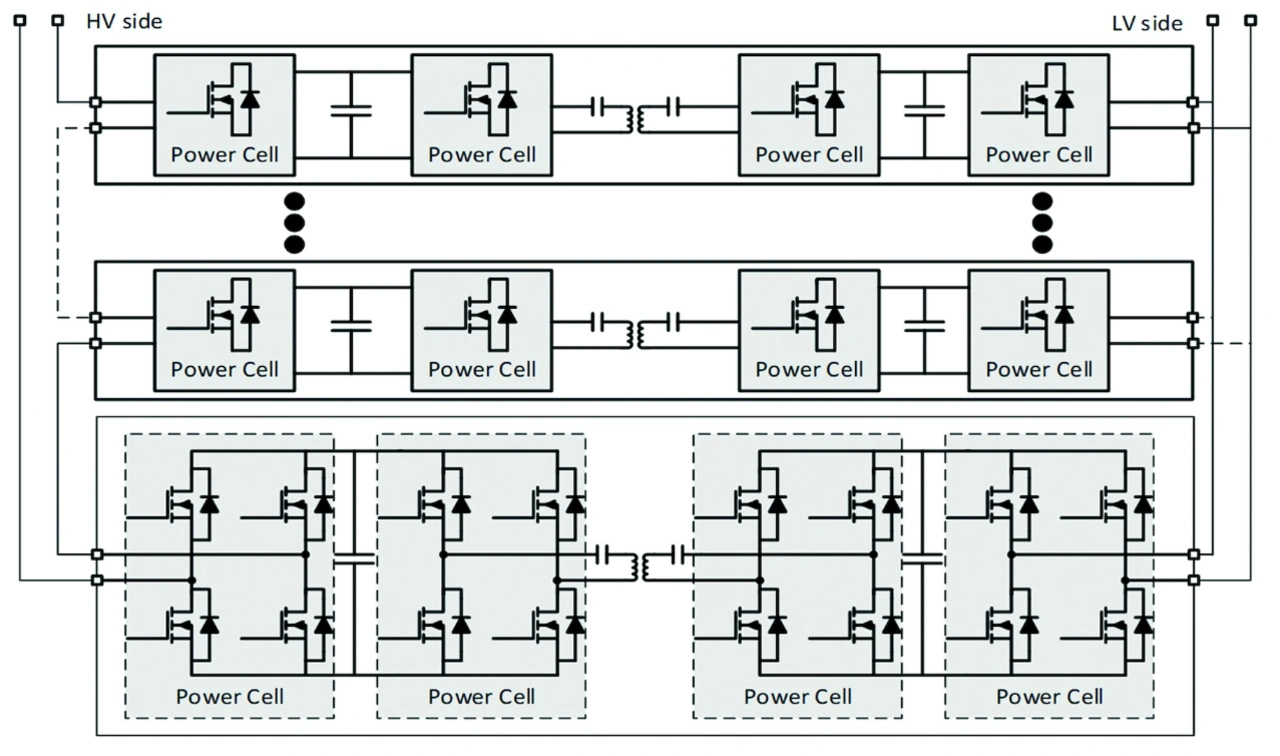

Anwendungen im Megawattbereich reichen von Halbleiter-Transformatoren (Solid-State Transformer, SST) und Mittelspannungs-Gleichstromverteilungssystemen bis hin zu Traktionsaggregaten (TPUs; Traction Power Units) in Nutz- und Schwerlastfahrzeugen. Weitere Anwendungen sind zentrale Solarwechselrichter und Offshore-Windkraftanlagen sowie Energiewandler an Bord von Schiffen. Bild 6 zeigt ein Beispiel für einen modularen mehrstufigen Wandler.

Bei Anwendungen mit solch hohen Leistungen verwendet ein Wandler für einen Halbleiter-Transformator mehrere Stufen in Serie geschalteter Leistungselektronik-Zellen, um die Spannungsanforderungen zu erfüllen. Jede Zelle kann eine Halb- oder Vollbrücke sein. Manche Entwickler entscheiden sich sogar für Drei-Level-Architekturen. Die Verwendung modularer Komponenten auf der Grundlage einer solchen Grundeinheit erhöht die Skalierbarkeit und minimiert den Wartungsaufwand. Diese Einheitszellen, die manchmal auch als Leistungselektronik-Blöcke (PEBB; Power Electronic Building Blocks) oder Submodule bezeichnet werden, sind als kaskadierte H-Brücken-Wandler oder modulare Multi-Level-Wandler (MMCs) konfiguriert.

Um diese Grundmodule zu implementieren, haben die Entwickler in der Vergangenheit 1200- bis 1700-V-Si-IGBTs verwendet. Werden diese auf der Submodulebene durch 1700-V-SiC-MOSFETs ersetzt, hat dies den gleichen Effekt wie bei Anwendungen mit geringerer Leistung: höhere Belastbarkeit und elektrische Leistungsfähigkeit. Durch die geringeren Schaltverluste der SiC-MOSFETs lässt sich die Schaltfrequenz anheben. Jede einzelne Zelle wird dadurch erheblich kleiner, und die hohe Sperrspannung von 1700 V verringert die Anzahl der für dieselbe Zwischenkreisspannung erforderlichen Zellen.

Dadurch steigt die Systemzuverlässigkeit und senkt gleichzeitig die Kosten durch weniger aktive Schalter und Gate-Treiber. Kommt zum Beispiel eine 1700-V-SiC-Komponente in einem Halbleiter-Transformator zum Einsatz, der an einer 10-kV-Mittelspannungsverteilung betrieben wird, lässt sich die Anzahl der seriell verbundenen Zellen im Vergleich zu Si-Alternativen um 30 Prozent verringern.