Ansteuerung von SiC-MOSFETs

Vorteile digitaler Gate-Treiber

Dekarbonisierung und Elektrifizierung sind aktuelle Megatrends, um die Klimaziele doch noch zu erreichen. Siliziumkarbid (SiC) steht im Mittelpunkt dieses Trends. Durch die Ansteuerung mithilfe konfigurierbarer digitaler Gate-Treiber lässt sich dort das letzte Quäntchen Wirkungsgrad herauskitzeln.

Umweltaspekte wirken sich zunehmend auf die Leistungselektronik in der Industrie, Luft- und Raumfahrt und insbesondere im Transportsektor aus. Leistungshalbleiter aus Siliziumkarbid (SiC) stehen im Mittelpunkt dieses Trends und bietet neue Möglichkeiten, die CO2-Emissionen durch die Elektrifizierung einer breiten und wachsenden Palette von Fahr- und Flugzeugen zu senken. Mithilfe von SiC lassen sich kleinere, leichtere und effizientere elektrische Alternativen zu pneumatischen und hydraulischen Systemen in Flugzeugen für die Versorgung von Bordgeneratoren, Aktuatoren und Hilfsaggregaten (Auxiliary Power Units, APUs) realisieren. Außerdem verringert sich der Wartungsaufwand für die Systeme. Das wichtigste Beispiel für den Beitrag der SiC-Technologie ist jedoch die Elektrifizierung von Nutzfahrzeugen.

Daher hat Microchip sein Angebot um 1,7- und 3,3-kV-SiC-MOSFETs sowie konfigurierbare digitale Gate-Ansteuerungen erweitert, um mit dem geringsten Energieaufwand die größtmögliche Leistung aus solchen Systemen herauszuholen. Zu den neuen 3,3-kV-Bausteinen gehören MOSFETs mit einem Durchlasswiderstand RDS(on) von 25 mΩ und Schottky-Dioden (Schottky Barrier Diode, SBD) mit einer Strombelastbarkeit von 90 A. Sowohl die SiC-MOSFETs als auch -SBDs sind als ungehäuste Chips (Bare Dies) oder in verschiedenen Gehäusebauformen erhältlich. Mit diesem neuen Leistungsniveau sollen Entwickler ihr Design vereinfachen können, also Systeme mit höherer Leistungsfähigkeit und weniger parallel geschalteten Bauelementen realisieren.

Jobangebote+ passend zum Thema

Vorteile von 1700-V- SiC-MOSFETs

Die Umstellung auf 1700-V-MOSFETs weitet die Vorteile von Siliziumkarbid bei der Spannungswandlung auf elektrifizierte Nutz- und Schwerlastfahrzeuge sowie auf Traktions- und Hilfsantriebe für Straßenbahnen aus. Die Bausteine eignen sich für den Antriebsstrang heutiger und zukünftiger Fahrzeuge und ersetzen nach und nach ältere Silizium-MOSFETs und -IGBTs. Sie erfüllen die hohen Anforderungen hinsichtlich elektrischer Leistung und Spannung einiger der weltweit größten Verursacher von CO2-Emissionen – darunter Busse, Schienenfahrzeuge, mittelschwere und schwere Lastkraftwagen sowie die Ladeinfrastruktur. Zudem bieten sie eine viel höhere Systemeffizienz und Zuverlässigkeit als Silizium-MOSFETs und -IGBTs, wodurch Entwickler die Hilfsaggregate (Auxiliary Power Unit, APUs) und andere wichtige Fahrzeugsysteme verkleinern können.

Die heutigen 1700-V-SiC-Bauelemente reduzieren die Schaltverluste auf einen Bruchteil dessen, was Silizium-IGBTs aufweisen. Damit können Entwickler die Schaltfrequenz erhöhen und die Größe von Spannungswandlern verringern. Im Gegensatz zu IGBTs haben SiC-MOSFETs keine Kniespannung, sodass die Durchlassverluste auch für Systeme wie APUs im Transportwesen geringer sind, die meist nur im Teillastbereich arbeiten; sie öffnen und schließen beispielsweise Zugtüren, die die meiste Zeit geschlossen sind. Da die überwiegende Mehrheit der Anwendungen während ihrer gesamten Lebensdauer also mit geringer Last betrieben wird, lassen sich die geringen Schalt- und Durchlassverluste der SiC-MOSFETs nutzen, um Wärmemanagement-Maßnahmen wie zum Beispiel Kühlkörper zu vermeiden oder wenigstens zu minimieren.

Der vereinfachte Schaltungsaufbau und die geringere Anzahl von Bauelementen der heutigen SiC-MOSFETs für höhere Spannungen verbessern auch die Zuverlässigkeit und senken die Kosten. Ihre Sperrspannung von 1700 V verkleinert Spannungswandler und ermöglicht es, Drei-Level-Topologien durch eine wesentlich weniger komplexe Zwei-Level-Schaltung zu ersetzen. Dies halbiert – oder mehr – die Anzahl der Bauelemente, gleichzeitig lässt sich die Steuerung optimieren.

Überlegungen rund um SiC-MOSFETs

Bei der Auswahl von SiC-MOSFETs für Schwerlastfahrzeuge und andere Multi-Megawatt-Anwendungen sind mehrere Faktoren zu berücksichtigen. Einer dieser Faktoren ist die Frage, ob modulare Lösungen auf der Grundlage einer Basiszelle verwendet werden sollen, meist als Leistungselektronik-Block oder -Submodul.

In der Vergangenheit wurden als Leistungshalbleiter in diesen Einheiten 1200-V- bis 1700-V-IGBTs verwendet. Ähnlich wie bei den Anwendungen mit geringerer Leistung erweitert der Einsatz von 1700-V-SiC-MOSFETs in diesen Blöcken bzw. Submodulen deren Leistungsaufnahme und elektrische Leistungsfähigkeit. Wie erwähnt, weisen 1700-V-SiC-MOSFETs wesentlich geringere Schaltverluste auf, sodass sich die Schaltfrequenz erhöhen und sich jedes Submodul signifikant verkleinern lässt. Darüber hinaus reduziert die hohe Sperrspannung von 1700 V die Anzahl der für die gleiche Zwischenkreisspannung (DC Link) erforderlichen Module, was die Systemzuverlässigkeit erhöht und die Kosten senkt. Entwickler sollten auch die Robustheit der im SiC-MOSFET integrierten Body-Diode bewerten.

Die Bauelemente sollten bei Tests des Durchlasswiderstands im eingeschalteten Zustand vor und nach der Belastung keine wahrnehmbare Verschiebung zeigen. Dies ist entscheidend, um sicherzustellen, dass sie sich nach vielen Stunden konstanter Belastung nicht verschlechtern, da sie Rückstrom leiten und nach einem Schaltzyklus verbleibende Energie umwandeln. Die Testergebnisse von SiC-MOSFETs sind sorgfältig zu prüfen, da das Verhalten der Bauelemente verschiedener Anbieter erheblich differieren können. Viele verschlechtern sich zumindest zu einem gewissen Maß, während andere sogar instabil werden können. Die Wahl eines SiC-MOSFETs, der sich nicht verschlechtert, macht eine externe antiparallele Diode überflüssig und spart damit Kosten und Platz für das Leistungsmodul.

Dennoch kann es weitere Probleme geben, wenn die Leistungsfähigkeit der Body-Diode unterschiedlich hoch ist – bei einigen Bauteilen mehr als bei anderen. Dies lässt sich durch die Anpassung der Einschaltparameter des SiC-MOSFETs mithilfe konfigurierbarer digitaler Gate-Treiber lösen. Dieselben Treiber werden auch verwendet, um die sekundären Auswirkungen der schnelleren Schaltgeschwindigkeiten von SiC-MOSFETs zu mindern. Da- runter fallen Rauschen und elektromagnetische Störungen (EMI) sowie die begrenzte Kurzschlussfestigkeit und die durch parasitäre Induktivität und Überhitzung verursachte Überspannung. Die konfigurierbare digitale Gate-Ansteuerung ist entscheidend, um die volle Leistungsfähigkeit der SiC-Technologie zu entfalten.

Designherausforderungen und neue Möglichkeiten

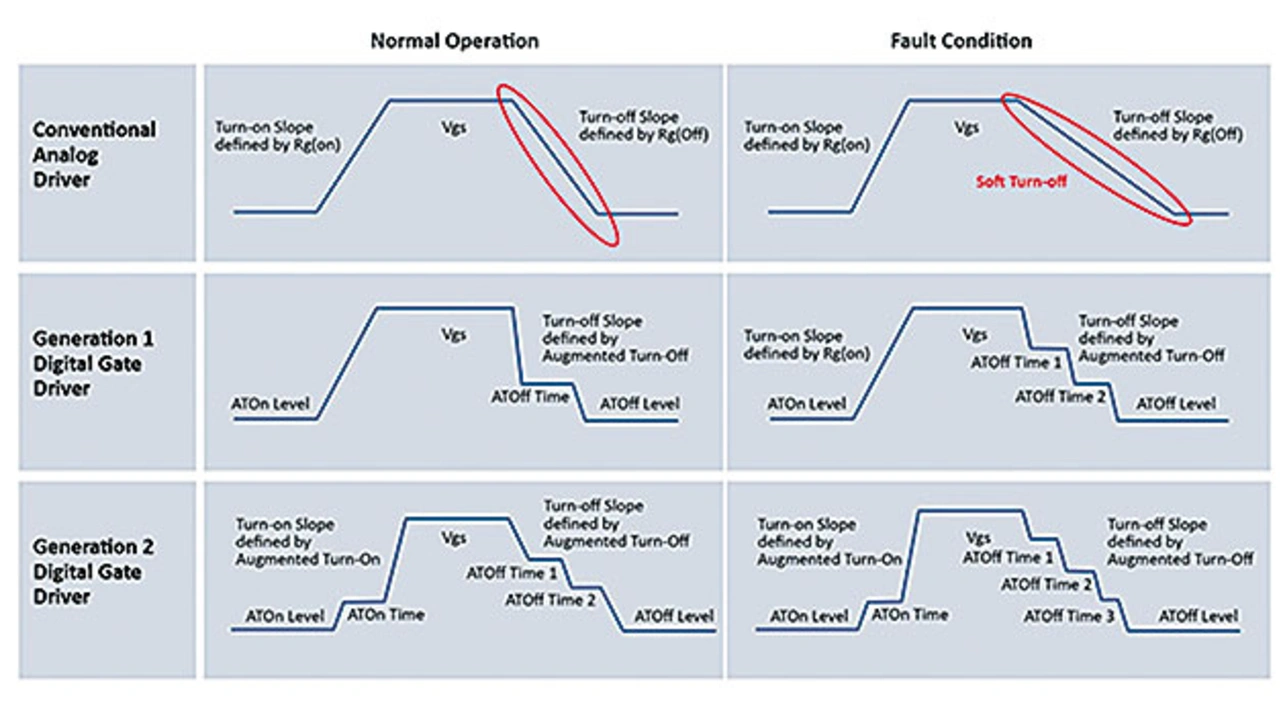

Konfigurierbare digitale Gate-Treiber wurden speziell entwickelt, um die sekundären Effekte der schnelleren Schaltgeschwindigkeiten von SiC-MOSFETs abzuschwächen (Bild 1). Sie reduzieren nicht nur das Überschwingen der Drain-Source-Spannung UDS um bis zu 80 Prozent im Vergleich zum herkömmlichen analogen Ansatz, sondern auch die Schaltverluste um bis zu 50 Prozent sowie die Markteinführungszeit um bis zu sechs Monate.

Sie ermöglichen eine Quelle/Senke mit bis zu 20 A Spitzenstrom und bieten einen isolierten DC-DC-Wandler mit einer Isolationsbarriere mit geringer Kapazität, der für PWM-Signale und Fehlerrückkopplung verwendet werden kann. Sie bieten auch eine robuste Fehlerüberwachung und -erkennung bei gleichzeitig unabhängigem Kurzschlussverhalten und eine wesentlich präzisere MOSFET-Ein-/Ausschaltsteuerung als herkömmliche analoge Gate-Treiber, die die Ausschaltflanke nur über Gate-Widerstände für Normal- und Kurzschluss-Situationen steuern. Selbst wenn standardmäßige analoge Gate-Treiber für die Verwendung mit SiC-MOSFETs angepasst werden, können sie diese Fähigkeiten nicht bieten.

Konfigurierbare digitale Gate-Treiber bieten auch neue, erweiterte Schaltfunktionen. Damit lässt sich die Entwicklungszeit erheblich verkürzen, indem Entwickler Konfigurationen untersuchen und diese für verschiedene Gate-Treiber-Parameter wie Gate-Schaltprofile, systemkritische Überwachungsschaltungen und Controller-Schnittstelleneinstellungen wiederverwenden können.

Die Möglichkeit, Gate-Treiber schnell und ohne Änderungen an der Hardware an eine Vielzahl von Anwendungen anzupassen, verkürzt die Entwicklungsdauer von der Evaluierung bis zur Fertigung. Steuerungsparameter lassen sich zu jedem Zeitpunkt des Entwicklungsprozesses ändern, und Entwickler können die Schaltprofile auch vor Ort ändern, wenn die Anwendungsbedingungen dies erfordern, sich die Parameter der SiC-MOSFETs mit der Zeit verschlechtern oder die Parameter streuen.

Diese erweiterten Schaltfunktionen werden ständig weiterentwickelt. Die digitale Gate-Ansteuerung bietet jetzt bis zu zwei Steuerschritte für das Einschalten im Vergleich zu einer einzigen Stufe bei herkömmlichen analogen Treibern und bis zu drei Steuerschritte, um sanft auszuschalten. Das Hinzufügen einer vierten Stufe für die Kurzschlusseinstellung bietet die Möglichkeit, den sekundären Effekt der SiC-Schaltgeschwindigkeiten noch präziser zu steuern und Überschwinger, Nachschwingen und Abschaltenergie zu berücksichtigen. Durch diese Funktionen lassen sich schnelleres Schalten sowie granulare und dynamische, mehrstufige Ein-/Ausschaltsteuerung kombinieren, um den steigenden Anforderungen von SiC-Anwendungen zu entsprechen.

Ein Beispiel ist die Antriebssteuerung. Eine zu schnelle Spannungsänderung (du/dt) verkürzt die Lebensdauer des Motors und entsprechend höheren Garantiekosten. Solange keine Motoren mit höheren Frequenzen verfügbar sind, lässt sich dieses Problem bei analogen Gate-Treibern nur dadurch lösen, dass man die Schaltgeschwindigkeit der SiC-MOSFETs verringert, was jedoch zulasten des Wirkungsgrads geht. Nur mit den konfigurierbaren erweiterten Einschaltfähigkeiten digitaler Gate-Treiber lässt sich das du/dt fein abstimmen, um schnell den bestmöglichen Kompromiss zu erzielen. Das Bild auf Seite 18 fasst die Unterschiede zwischen analogen Gate-Treibern und der neuen digitalen Generation zusammen.

Komplettlösungen für die Entwicklung

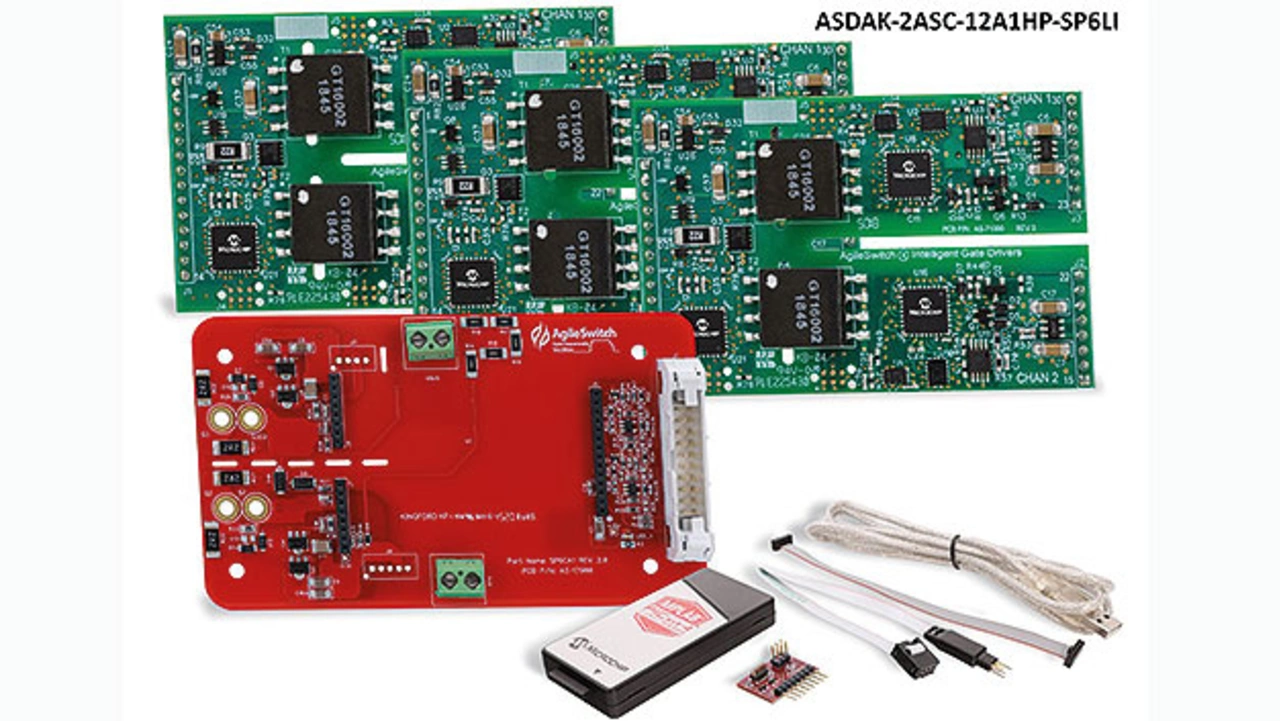

Ein umfassendes SiC-Ökosystem bietet einen direkten Weg von der Evaluierung zur Fertigung. Zu den wichtigen Bestandteilen zählen ein Gate-Treiber, Moduladapter-Boards, ein SiC-Leistungsmodul SP6LI, Montagematerial sowie Anschlüsse für den Thermistor und die Zwischenkreisspannung (Bild 2). Für die konfigurierbare Software sollten Programmierkits bereitgestellt werden.

Die Moduladapter-Boards sind besonders wichtig. Sie erhöhen die Flexibilität, da sich die Ein- und Ausschaltspannungen der Gate-Treiber schnell konfigurieren und diese sich wiederverwenden lassen. Dies kann für SiC-MOSFETs vieler verschiedener Anbieter mit einer Vielzahl positiver oder negativer Spannungsbereiche erfolgen, ohne dass ein Redesign erforderlich ist. Dies gilt auch dann, wenn der SiC-MOSFET zuvor mit einem analogen Gate-Treiber verwendet wurde. Durch einfaches Umkonfigurieren des digitalen Gate-Treibers lässt sich die Lösung sofort in die Fertigung überführen.

In der Zwischenzeit lassen sich weiterhin Gate-Treiber und Moduladapter-Boards mischen und aufeinander abstimmen, um denselben beschleunigten Weg in die Fertigung zu gehen. Mit einem SP6LI-Leistungsmodul mit niedriger Induktivität, das an einen Laptop und einen Phasenzweig angeschlossen ist, kann man sofort mit dem Testen beginnen.

In Gesamtsystemlösungen verpackt, schaffen SiC-Halbleiter einen Antriebsstrang für heute und die Zukunft, der mehr Platz für zahlende Fahrgäste schafft, indem viel kleinere APUs in elektrifizierten Bahnen und anderen Verkehrsmitteln möglich werden. Einer der größten Vorteile für Entwickler ist, dass durch eine konfigurierbare digitale Gate-Ansteuerung bei diesen Bausteinen das mühsame Löten von Gate-Widerständen auf einer Platine entfällt, um Parameter zu ändern. All dies kann nun per Tastendruck erfolgen, um die Elektrifizierung zu beschleunigen.

Die Autoren

Nitesh Satheesh

ist Senior Technical Staff Engineer im Geschäftsbereich Discrete and Power Management von Microchip Technology und verantwortlich für Gate-Treiber-Systeme. Davor war er General Manager von AgileSwitch India, leitete dort die Technik- sowie Produktentwicklung und baute ein Testlabor für SiC-Bauteile bzw. Gate-Treiber auf. AgileSwitch wurde Ende 2019 von Microchip Technology übernommen.

Dr. Tomas Krecek

kam im März 2021 als technischer Applikationsingenieur zu Microchip Technology. Er konzentriert sich auf die Anwendung von Wide-Bandgap-Leistungsbauelementen und eine verbesserte Gate-Ansteuerung. Dr. Krecek erwarb seinen Master- und Doktortitel in Leistungselektronik und elektrischen Antrieben an der Technischen Universität Ostrava.

Perry Schugart

ist Technical Staff Engineer im Bereich Product Marketing.

Dr. Xuning Zhang

kam 2021 als Senior Tech Staff Engineer Applications zu Microchip Technology. Er entwickelt Strategien zur Anwendungsunterstützung für SiC-Produkte. Davor war Dr. Zhang als Application Engineer Manager bei Littelfuse und Monolith Semiconductor tätig. Dr. Zhang erwarb seinen Bachelor- und Master-Abschluss in Elektrotechnik an der Tsinghua-Universität in Peking, China, und promovierte am CPES der Virginia Tech.

Dr. Kevin Speer

kam 2020 als Senior Manager für SiC-Lösungen zu Microchip Technology. Seit 1999 hat er eine Reihe von SiC-Forschungsarbeiten veröffentlicht, er war in strategischen technischen Marketingpositionen bei SemiSouth, Infineon und Littelfuse tätig. Dr. Speer hat einen Bachelor of Science in Elektrotechnik (BSEE) von der University of Arkansas, einen Master of Science in Ingenieurwissenschaften von der Case Western Reserve University (CWRU) und einen Doktortitel in Elektrotechnik von der CWRU als NASA-Forschungsstipendiat.