TDK-Lambda

Technologiewandel bei DC/DC-Wandlern

Volldigitale Regelungen und höchstes technisches Niveau bei der vollautomatischen Fertigung und Inspektion moderner DC/DC-Wandler belegen das hohe Innovationsniveau und die Bereitschaft der Stromversorgungsentwickler, neueste technische Trends für ihre Neuentwicklungen aufzugreifen.

DC/DC-Wandler kommen in vielen Bereichen zum Einsatz: Telekommunikation, Datenübertragung, Prüf- und Messtechnik, Automation, Halbleiterfertigung, industrielle Produktionsanlagen, medizinische Geräte und batteriebetriebene Geräte. Sie bieten eine einfache Möglichkeit, von einer leistungsstarken AC/DC-Versorgung mit beispielsweise 24-V-Ausgang zur Versorgung von Motoren, Relais oder Pumpen weitere Ausgänge mit geringer Leistung abzuleiten. In batteriebetriebenen Systemen sorgen DC/DC-Wandler unabhängig vom Ladezustand der Batterie für stabile, geregelte Ausgangsspannungen. Steuerungen, Logikschaltungen und integrierte Schaltkreise erfordern zum Betrieb typischerweise Einzel- oder Dualspannungen mit 3,3 V, 5 V, 12 V oder 15 V.

In den letzten Jahrzehnten ist die Miniaturisierung im Bereich isolierter DC/DC-Wandler in beeindruckender Form fortgeschritten. In den 1970er-Jahren maß ein 1,5-W-Wandler zur Leiterplattenmontage noch stolze 45 mm × 30,5 mm × 16,5 mm (22.646 mm3). Im Jahr 2020 ist das Bauvolumen eines 3-W-Wandlers auf gerade einmal noch 1642 mm3 geschrumpft. Im Prinzip hat sich die Leistungsdichte von DC/DC-Wandlern in etwa alle zehn Jahre verdoppelt.

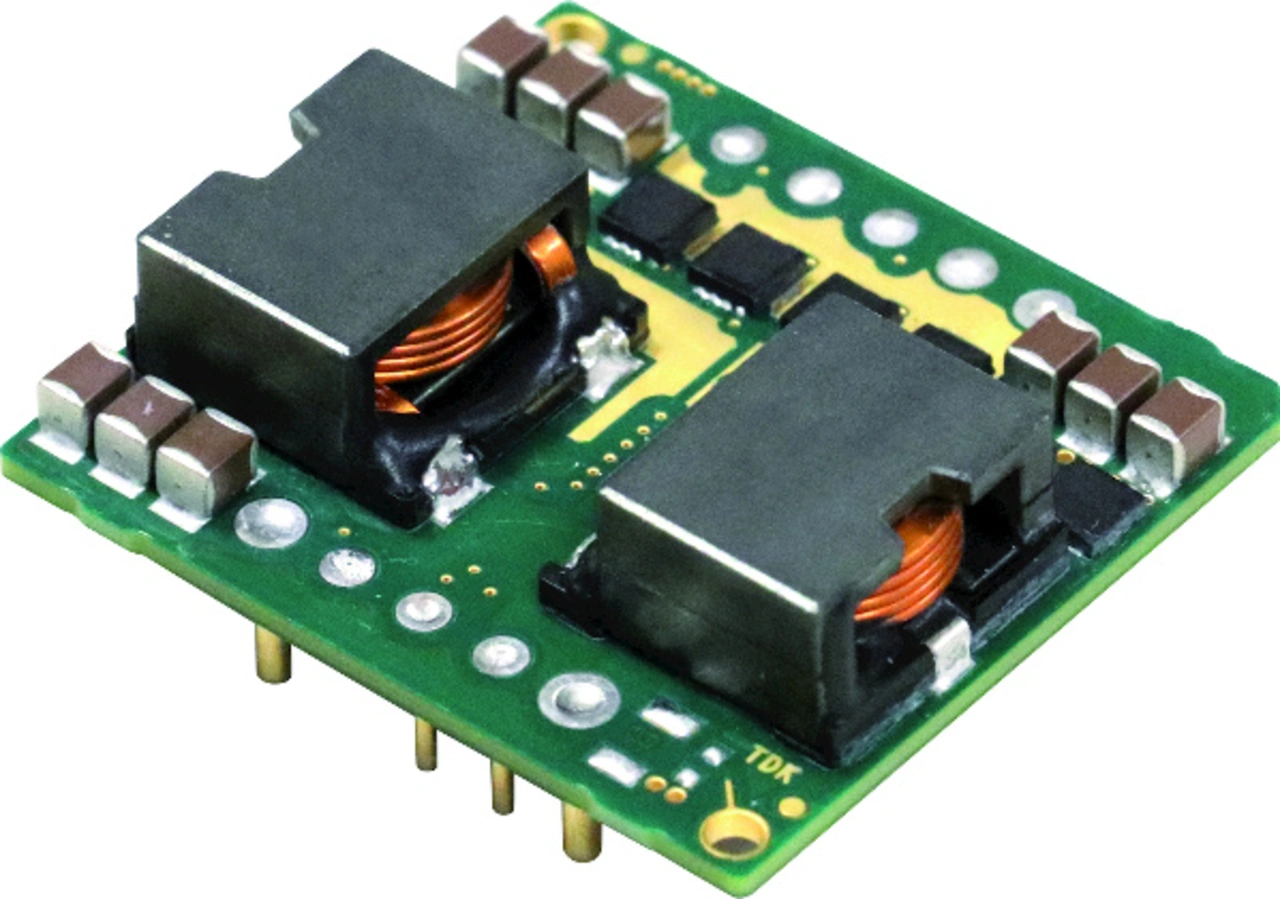

Diese Entwicklung ist in erster Linie auf enorme Verbesserungen des Wirkungsgrades zurückzuführen, basierend auf neuen Schaltungstopologien und Halbleitermaterialien. Dazu gehören die brückenlose Gleichrichtung, der Einsatz hocheffizienter GaN- (Galliumnitrid) Bauelemente, die Synchrongleichrichtung und die digitale Regelung. Durch neue verlustarme Ferritmaterialien gelang es, Transformatoren und Induktivitäten drastisch zu verkleinern. Moderne Hochleistungs-DC/DC-Wandler kommen heute vollkommen ohne drahtgewickelte Transformatoren oder andere Induktivitäten aus. Ihr „Transformator“ besteht nur noch aus Kupferbahnen in einer mehrschichtigen Leiterplatte, um die von außen nur noch die Ferritkerne zusammengefügt werden.

Höhere Wirkungsgrade reduzieren die Verlustleistung innerhalb des Moduls. Kühlkörper können dadurch verkleinert werden oder sogar durch SMD-Bestückung der Leistungshalbleiter direkt auf der Leiterplatte komplett entfallen. Multilayer-Platinen werden durch isolierte Metallsubstrat- (IMS) Baseplates ersetzt. Hierbei werden Kupferbahnen mit einer hauchdünnen Isolationsschicht auf eine Aluminiumplatte aufgebracht. Diese Aluminiumplatte dient dann als Wärmeüberträger auf einen Profilkühlkörper zur Konvektionskühlung oder sogar auf eine Kühlplatte zur Wasserkühlung.

Präzisere SMD-Fertigungsverfahren ermöglichen geringere Abstände zwischen den einzelnen Bauteilen. Ferner können auch grundsätzlich kleinere Bauformen zum Einsatz kommen, beispielsweise Widerstände und MLCCs (mehrschichtige Keramikkondensatoren) im Format 0603 (0,6 × 0,3 mm2). Weitere ultrakompakte Halbleitergehäuse eignen sich für Signaldioden und Transistoren.

Nicht jede Möglichkeit zur Miniaturisierung lässt sich im Produktdesign tatsächlich umsetzen. Internationale Safety-Standards definieren klare Mindestanforderungen für die Sicherheitsabstände zwischen der Primär- und Sekundärseite eines DC/DC-Wandlers. Höhere Isolationsspannungen bedingen in gleicher Weise auch größere Sicherheitsabstände. Weiter sind die Anforderungen an Sicherheitsabstände für Medizingeräte auf Basis von IEC 60601-1 strenger als für Geräte der Informationstechnologie und Audio/Video-Geräte auf Basis von IEC 62368-1.

Bei der Grundlagenforschung und Produktentwicklung gewinnt die Computersimulation stark an Bedeutung. Mithilfe von 3D-CAD-Systemen wird die Positionierung der Bauteile optimiert. Zusätzlich erlauben thermische Simulationen bereits zu Beginn der Entwicklung zuverlässige Prognosen zur Temperaturentwicklung und Wärmeverteilung des DC/DC-Wandlers. Selbst die magnetische Flussdichte von Transformatoren und deren Streuverluste lassen sich im Voraus für verschiedene Ferritkernformen simulieren.

- Technologiewandel bei DC/DC-Wandlern

- Technische Anforderungen ändern sich

- Geringe Wärmeentwicklung