Digitale Isolatoren

Galvanische Trennung einfach realisieren

Fortsetzung des Artikels von Teil 1

Kapazitive digitale Isolatoren

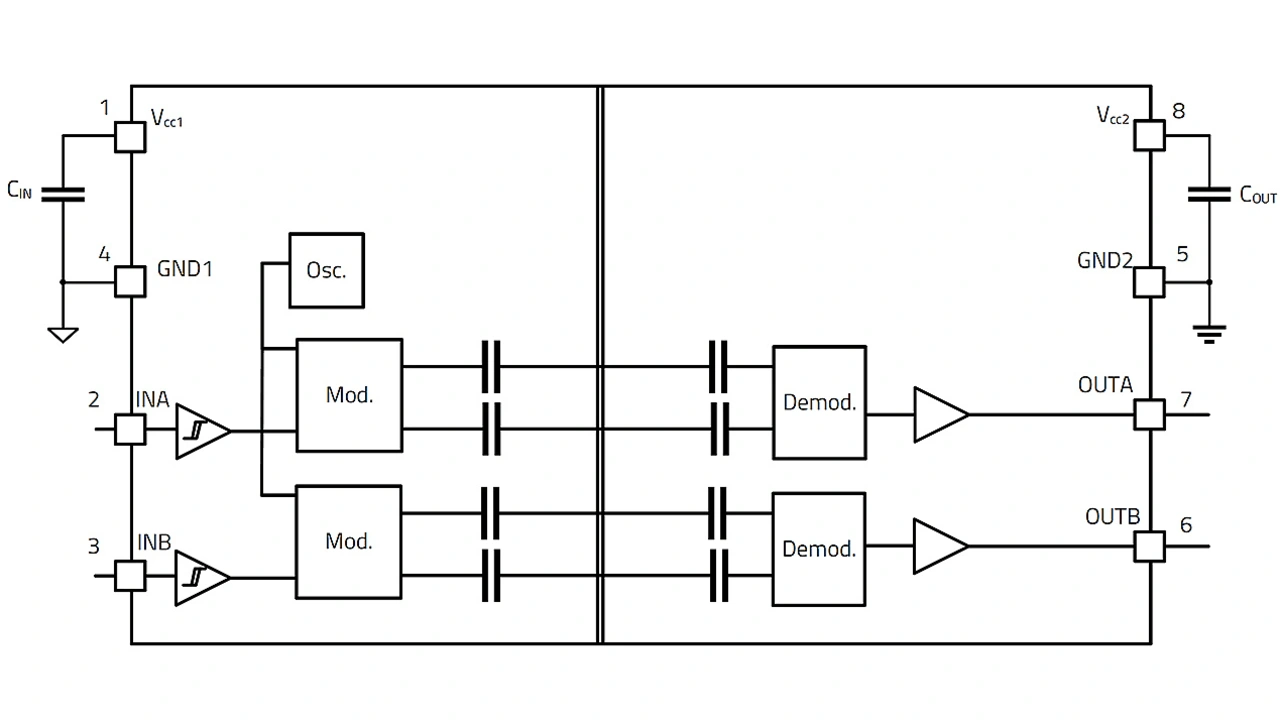

Der digitale Isolator von Würth Elektronik [1,2] besteht aus einem Oszillator und einem Modulator auf der Primärseite. Auf der Sekundärseite befinden sich ein Demodulator und ein Signalpuffer. Die primärseitigen Komponenten sind von den sekundärseitigen Komponenten durch eine kapazitive Struktur mit einer Isolationsbarriere aus SiO2 galvanisch getrennt.

Die Signalübertragung über die Isolationsbarriere hinweg erfolgt mit einem Modulationsverfahren, dem sogenannten On/Off-Keying. Der im Chip integrierte Oszillator wird zur Modulation des Eingangssignals, das über einen Schmitt-Trigger läuft, eingesetzt. Der Modulator erzeugt ein Differenzsignal, das über die kapazitiven Isolationsleitungen übertragen wird.

Bild 4 zeigt die Grundstruktur eines kapazitiven digitalen Isolators. Der Demodulator, auf der Sekundärseite des Isolators, übernimmt die Funktionen der Verstärkung, Filterung und Rekonstruktion des Eingangssignals. Dabei sind die Signalverzögerung und die Signalverzerrung minimal. Abschließend leitet ein Puffer das Signal vom Demodulatorausgang zum Gesamtausgang, wobei der Puffer das Signal auf den erforderlichen Pegel verstärkt. Bild 5 veranschaulicht den internen Aufbau.

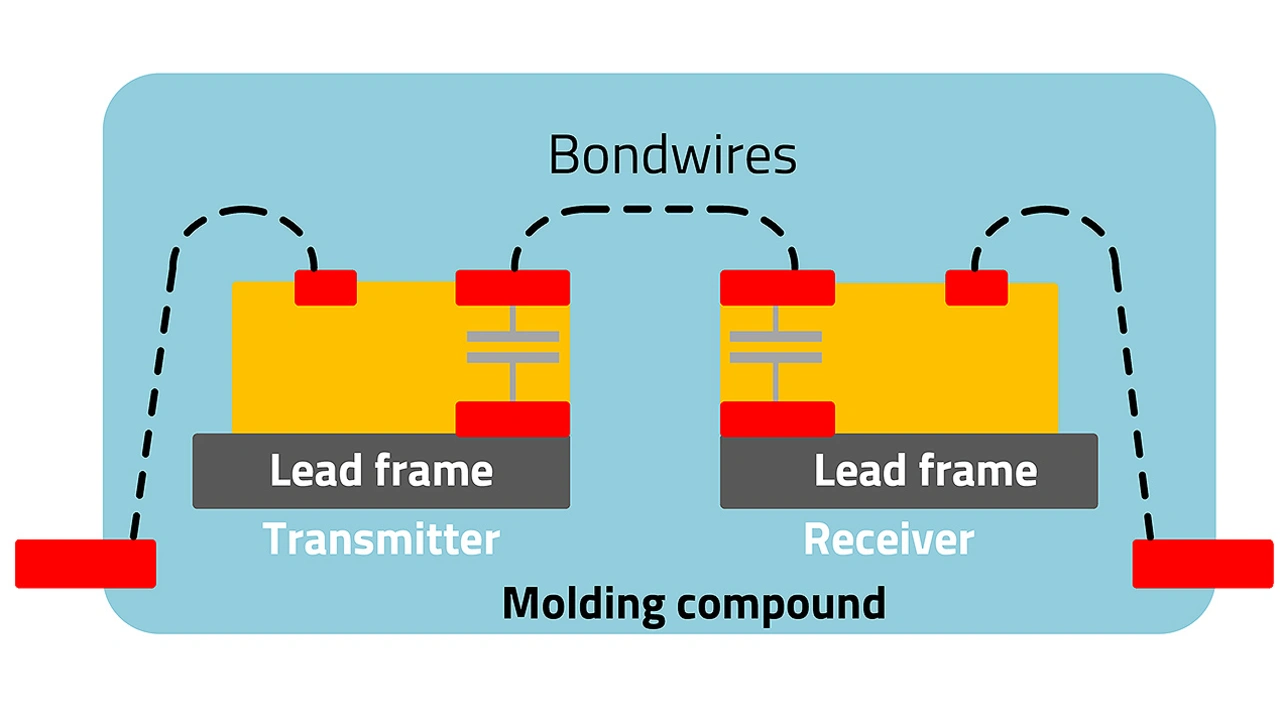

Digitale Isolatoren werden in Standard-CMOS-Technologie hergestellt und nutzen daher Materialien und Prozesse, die bekannt und erprobt sind. Die Kondensatoren der Transmitterseite und der Empfängerseite sind auf einem Leadframe aufgebracht. Die Kondensatoren selbst, die in Abbildung 4 grau dargestellt sind, befinden sich zwischen den beiden horizontalen Kontakten in rot. Das dielektrische Material zwischen den Elektroden bzw. den Kondensatorplatten dient als galvanische Isolationsbarriere.

Die durch das Verfahren erreichte Isolationsdicke liegt im Bereich von einigen zehn Mikrometern. In digitalen Isolatoren wird SiO2 als Isoliermaterial im Kondensator verwendet, weil es aufgrund seiner viel höheren Durchschlagfestigkeit von 500 V/m wesentlich weniger Platz für den Isolierspalt benötigt. Andere gebräuchliche Isoliermaterialien wie Polyimid haben eine Durchschlagfestigkeit von nur 300 V/m. Die beiden Kondensatoren sind mit einem Bonddraht elektrisch verbunden, sodass zwei Kondensatoren in Reihe geschaltet sind, wie in der Blockschaltung in Bild 4 dargestellt. Um die gesamte Struktur zu schützen, werden das Die und der Leadframe mit einem Standard-IC-Montageverfahren vergossen.

Sicherheit und Zuverlässigkeit

Im Ernstfall sollen die digitalen Isolatoren Menschen vor gefährlichen Spannungen schützen.

Sie müssen daher höchste Anforderungen an die Sicherheit und Haltbarkeit erfüllen. Die digitalen Isolatoren der CDIP- und CDIS-Serie von Würth Elektronik sind vom VDE in Deutschland nach der neuesten und anspruchsvollsten Norm DIN EN IEC 60747-17 (VDE 0884-17):2021-10 „Magnetische und kapazitive Koppler für Basisisolierung und verstärkte Isolierung“ zertifiziert worden.

| Parameter | IEC 60747-17(VDE 0884-17) | IEC 60747-17(VDE 0884-17) |

|---|---|---|

| Basis-Isolation | Verstärkte Isolation | |

| Gehäuse | SOIC-8NB | SOIC-16WB |

| VIOSM - max. Surge Isolationsspannung |

5000 V pk | 7070 V pk |

| Test |

VTEST = 1,3 x VIOSM |

VTEST = 1,6 x VIOSM VTEST = 11,3 kV |

| Fehlerrate über die Lebensdauer |

≤ 1000 ppm | ≤ 1 ppm |

Aber was bedeuten jetzt eigentlich die Begriffe „Basis“ und „verstärkt“ für die Sicherheit einer Person? Die Norm für sich gibt hier nur eine eher abstrakte Definition, siehe IEC 60747-17:202X:

- Wann nimmt man nun eine Basis- oder verstärkte Isolation? Vereinfacht ausgedrückt sind hier die Punkte „Einzelfehlerbedingung“ und „normale Betriebsbedingungen“ von Bedeutung. Eine verstärkte Isolation gewährleistet auch unter einer Einzelfehlerbedingung im normalen Betrieb einen Schutz gegen elektrischen Schlag. Eine Basis-Isolation ist nur wirksam im normalen Betrieb, also ohne Betrachtung eines Einzelfehlers.

Literatur

[1] Uludag, T.: Reliable Galvanic Isolation, Simplified. Power Electronics News, December 2023, S. 6ff.

[2] Digitale Isolatoren WPME-CDIS von Würth Elektronik: https://www.we-online.com/de/components/products/DIGITAL-ISOLATORS-WPME-CDIS

Die Autoren

Timur Uludag

erwarb seinen Abschluss eines Dipl.-Ing. in Mechatronik an der Fachhochschule Regensburg. Anschließend arbeitete er mehrere Jahre als Hardware-Ingenieur auf den Gebieten Schaltnetzteile und analoges Schaltungsdesign. Seit 2015 ist Uludag als Senior Technical Marketing Manager bei Würth Elektronik eiSos in der Geschäftseinheit MagI³C Power Modules tätig. Dort ist er auf die Roadmap-Planung und Markteinführung neuer Leistungsmodule spezialisiert.

Dr.-Ing. Heinz Zenkner

hat Elektrotechnik mit Schwerpunkt Nachrichten- und Hochfrequenztechnik studiert und promoviert. Er ist seit vielen Jahren öffentlich bestellter und vereidigter Sachverständiger für EMV. Neben zahlreichen wissenschaftlichen Veröffentlichungen betätigt er sich häufig als Autor in vielen Werken zur EMV. Zusätzlich hat Zenkner an verschiedenen Universitäten, an der IHK und an zahlreichen Seminaren als Dozent gearbeitet. Seit vielen Jahren beschäftigt er sich mit industrieller Elektronik, von der ersten Idee eines Produktes bis hin zur Serienproduktion. Sein besonderes Interesse gilt der drahtlosen Energieübertragung, zu der er theoretisch als auch praktisch eigene Konzepte entwickelt hat.

- Galvanische Trennung einfach realisieren

- Kapazitive digitale Isolatoren