Digitale Isolatoren

Galvanische Trennung einfach realisieren

In industriellen Umgebungen ist häufig eine galvanische Trennung von Schaltungsteilen erforderlich. Mit kapazitiven digitalen Isolatoren lassen sich einfach Nutzsignale sicher und zuverlässig über eine Isolationsbarriere übertragen. Eine Beispielschaltung zeigt Einsatzmöglichkeiten.

Störungsfreie Datenkommunikation und Personensicherheit sind zwei große Herausforderungen für die Elektronik in typischen Industrieumgebungen. Starke elektromagnetische Felder, Überspannungen, transiente Spannungen und hohe EMV-Störungen sind an der Tagesordnung. Wird beispielsweise die Kommunikationsleitung ungünstig in der Nähe einer Steuerleitung eines Frequenzumrichters verlegt, werden die Impulse kapazitiv eingekoppelt und die Signale in der Kommunikationsleitung schwingen mit dem Pulsmuster des Frequenzumrichters. Diese Störungen können schnell ein Ausmaß erreichen, bei dem erhebliche Fehlfunktionen auftreten und sogar die Sicherheit von Personen gefährdet werden kann.

Wenn beispielsweise die Temperatur eines Motors mit einem Thermoelement gemessen wird, entstehen Spannungen im Millivolt-Bereich. Werden diese Spannungen nun über eine Kabellänge von mehreren Metern zu einer zentralen Steuereinheit übertragen, die sich auf ein anderes Massepotenzial bezieht, wird das Messsignal durch die Potenzialunterschiede verfälscht.

Wenn man die beschriebenen Phänomene zusammenfasst, ergeben sich die folgenden vier Herausforderungen:

- eine Sicherheitsbarriere zwischen gefährlichen Spannungen und einem Benutzer

- Trennung von Masseschleifen zwischen räumlichen Stromkreisen

- Minimierung von Gleichtaktstörungen

- störungsfreie Datenübertragung

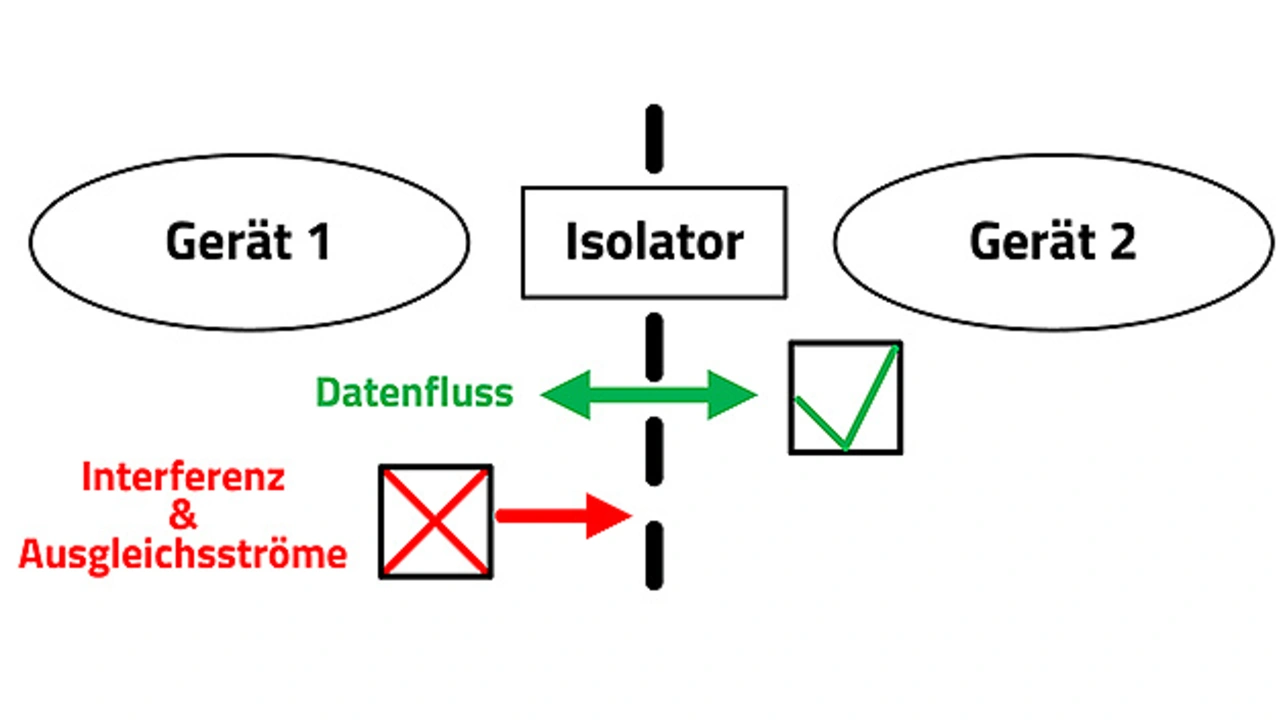

In Bild 1 ist die Situation des Datenübertragungssystems grafisch dargestellt. Um den Anforderungen gerecht zu werden, gefährliche Spannungen vom Anwender abzuschirmen und trotzdem eine störungsfreie Datenübertragung zu gewährleisten, muss eine galvanische Trennung realisiert werden, die die Zonen elektrisch, d. h. vom Potenzial her, voneinander trennt, so dass sie getrennt und damit störungsfrei arbeiten können. Der Datenfluss läuft über den Isolator. Stör- und Potenzialausgleichsströme jedoch werden durch die galvanische Isolation unterbunden.

Isolierte Messung einer Batteriespannung

Die dezentrale Erfassung physikalischer Parameter ist aktueller Stand der Technik, und leistungsfähige Mikrocontroller erleichtern die Aufbereitung der Daten. Die Erfassung der Daten am Objekt ist jedoch oftmals eine Herausforderung, und häufig ist eine drahtlose Übertragung der Daten nicht möglich. Das Erfassen der Daten am Objekt muss so erfolgen, dass der Tastkopf die zu messende Größe möglichst nicht beeinflusst, da sonst Messfehler entstehen. Dazu ist eine elektrische Entkopplung notwendig, die schaltungstechnisch realisiert werden muss. Des Weiteren muss die drahtgebundene Übertragung der Daten potenzialfrei und symmetrisch erfolgen, damit die Übertragung nicht durch elektromagnetische Einkopplungen und Masseschleifen gestört wird. In der vorliegenden Applikation wurde bewusst auf den Einsatz von Mikrocontrollern verzichtet, um aufzuzeigen, dass mit analoger Schaltungstechnik ein leistungsfähiges, störsicheres Design mit geringem Aufwand realisierbar ist. Das Design unterteilt sich in zwei Schaltungen: einen Sender und einen Empfänger. Der Messwertaufnehmer kann eine Gleichspannung von max. ±30 V mit einer Schwankungsperiode von einer Sekunde erfassen. Die Stromaufnahme wurde minimiert und beträgt, bei einer Spannungsversorgung von +15 V, für den Sender < 85 mA und für den Empfänger < 25 mA. Sowohl der Sender als auch der Empfänger sind jeweils galvanisch getrennt, der Sender zwischen Messdatenerfassung und Signalübertragungsstrecke und der Empfänger zwischen Signalübertragungsstrecke und Datenausgang. Um diese Isolierung schaltungstechnisch zu realisieren, wurden spezielle DC/DC-Power-Module und digitale Isolatoren mit galvanischer Trennung und besonders niedriger parasitärer Koppelkapazität eingesetzt. Die Signalübertragung zwischen Sender und Empfänger erfolgt per Zweidrahtleitung. Die Strecke kann, abhängig von den elektromagnetischen Umgebungseinflüssen, mehrere hundert Meter betragen.

Sende-Schaltung

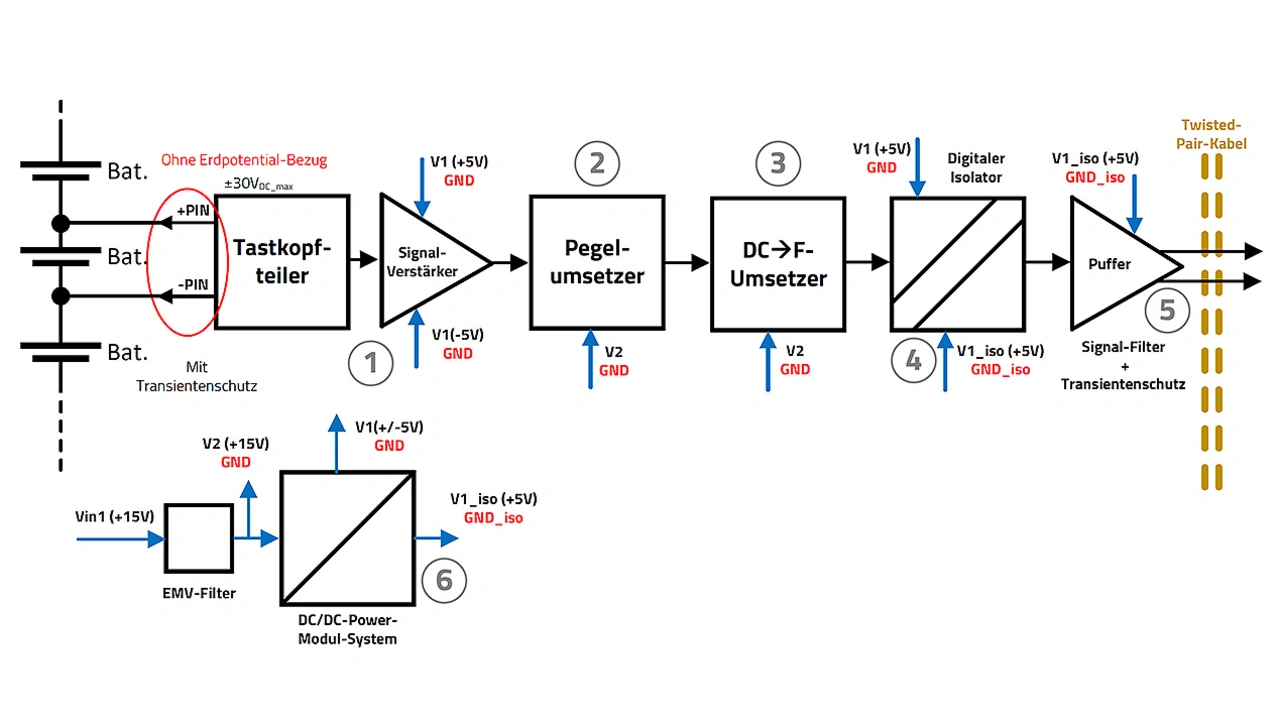

Bild 2 zeigt die Blockschaltung des Senders. Die Schaltung unterteilt sich in sechs Blöcke:

1. Tastkopf: Messwertaufnehmer mit Spannungsteiler und Verstärker zur Messung von positiver und negativer Polarität.

2. Pegelumsetzer: Pegelumsetzer für den Spannungs-Frequenz-Umsetzer.

3. Spannungs-Frequenz-Umsetzer: Digitales Ausgangssignal, Frequenz abhängig von der Eingangsspannung.

4. Digitaler Isolator: Galvanische Trennung zwischen Messpotenzial und Schnittstelle.

5. Schnittstellenpuffer: Niederimpedanter Leitungstreiber mit symmetrischem Ausgang.

6. Stromversorgung: DC/DC-Wandler, galvanisch isolierte Wandler für den Tastkopfteil.

Um Funktionssicherheit sicherzustellen, sind sowohl tastkopfseitig als auch am Treiberausgang Maßnahmen zum Transientenschutz und Filter vorgesehen; auch vor und nach den DC/DC-Power-Modulen sind Tiefpässe vorgesehen, um HF-Einkopplungen wirksam zu dämpfen.

Empfänger-Schaltung

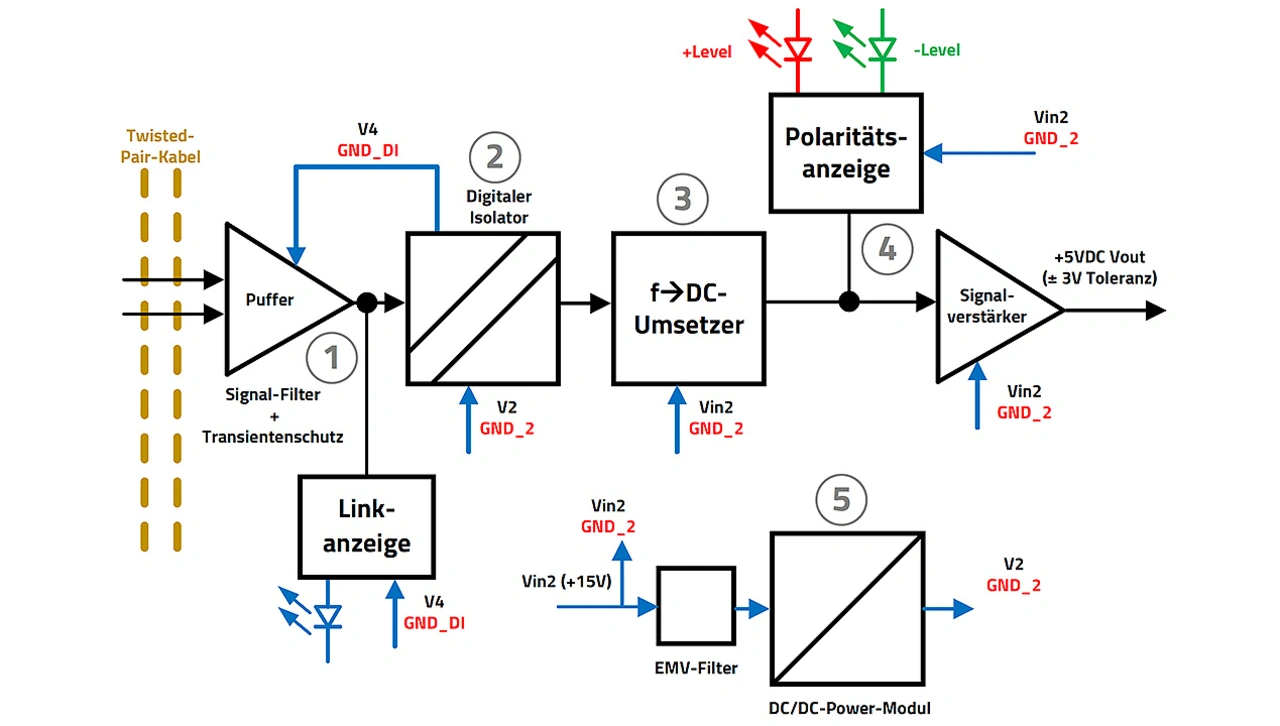

Bild 3 zeigt die Blockschaltung des Empfängers. Die Schaltung unterteilt sich in fünf Blöcke:

1. Eingangspuffer: Signalaufnehmer, Signalaufbereitung mit symmetrischem Eingang. Die Link-Anzeige zeigt an, ob eine detektionsfähige Verbindung zum Sender besteht.

2. Digitaler Isolator: Galvanische Trennung zwischen Eingangssignal und sekundärer Signalaufbereitung / Ausgangsschnittstelle. Zusätzlich galvanisch isolierte Spannung für den eingangsseitigen Puffer.

3. Frequenz-Spannungs-Umsetzer: Erzeugt aus einem digitalen Signal eine Ausgangsspannung. Spannungspegel ist abhängig von der Frequenz des Eingangssignals.

4. Schnittstellenpuffer mit Polaritätsanzeige: Pegelwandler für das Ausgangssignal. Das Ausgangssignal hat eine positive Polarität, die Polaritätsanzeige zeigt die Polarität des Eingangssignals.

5. Stromversorgung: DC/DC-Wandler für die sekundärseitige Versorgung.

Auch im Empfangsteil sind zahlreiche EMV-Maßnahmen vorgesehen. Der Signaleingang vom Twisted-Pair-Kabel kommend ist mit einem Transientenschutz und einem Gleichtakt-Filter versehen, um Störungen, die vom Kabel kommen, wirksam zu dämpfen. Die Stromversorgungen um die DC/DC-Wandler sind sowohl eingangs- als auch ausgangsseitig mit Tiefpässen versehen, um sowohl elektromagnetische Störungen von außen als auch von innerhalb der Schaltung durch die Schaltvorgänge der DC/DC-Wandler deutlich zu reduzieren. So werden ein hoher Signal-Rausch-Abstand und auch eine hohe Funktionssicherheit gewährleistet.

- Galvanische Trennung einfach realisieren

- Kapazitive digitale Isolatoren