Batteriemanagementsysteme

BMS-Systeme mit Übertragern zuverlässiger machen

Durch die Umstellung der Stromnetze auf regenerative Energien, insbesondere auf die nicht immer zur Verfügung stehende Windkraft und Photovoltaik, steigt der Bedarf an größeren Energiespeichern. Sie erfordern für einen zuverlässigen Betrieb ein ausgeklügeltes Batterie-Management-System (BMS).

Zur Isolierung der Komponenten und zur Verbesserung der EMV-Eigenschaften bietet sich der Einsatz von BMS-Übertragern an.

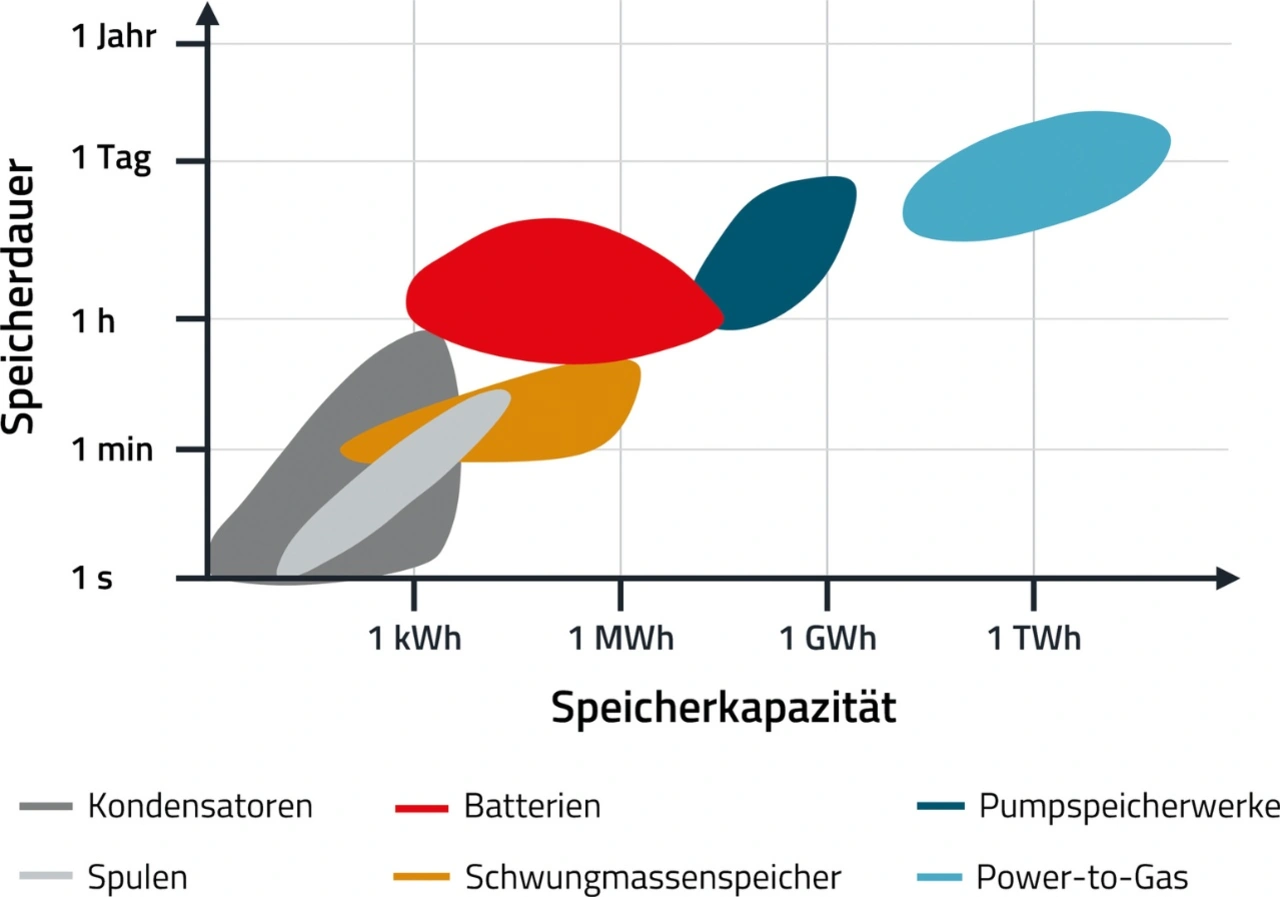

Zwei wesentliche Pfeiler der Energiewende sind der Einsatz von Windkraft- und Photovoltaikanlagen auf breiter Basis. Wind und Sonnenschein sind im Prinzip gratis und unerschöpflich, sodass sich diese Energieformen klimafreundlich für die Stromerzeugung nutzen lassen. Leider gibt es einen Schönheitsfehler: Die beiden Energien stehen nicht kontinuierlich zur Verfügung und sind großen Schwankungen unterworfen. Wenn also bei Dunkelflaute nicht das Licht ausgehen soll, braucht man entweder Kraftwerkskapazitäten oder Pufferspeicher, die die im Stromnetz fehlende Energie zumindest zeitweise ersetzen können. Einen Überblick über die verschiedenen Verfahren der elektrischen Energiespeicherung geben eine Fallstudie des Umweltbundesamts sowie ein Artikel auf dem Portal energie-experten.org. In Bild 1 sind die gängigsten Verfahren zur Speicherung elektrischer Energie in Bezug auf Speicherdauer und -kapazität dargestellt.

Durch die Fortschritte in der Batterietechnik werden große Batteriesysteme als Pufferspeicher immer attraktiver. Diese Energiespeicher haben die Aufgabe, das schwankende Energieangebot und die sich verändernde Energienachfrage auszugleichen sowie Einspeise- und Verbrauchsspitzen abzufedern.

Jobangebote+ passend zum Thema

Wenn es nach dem auf Speichertechnologien für die Energiewende spezialisierten Unternehmen Kyon Energy geht, wird die Speicherkapazität für Großbatteriespeicher in Deutschland bis 2030 um den Faktor 40 auf 57 GWh bei 15 GW Gesamtleistung steigen. Zu diesem Ergebnis kommt eine Studie, die das Unternehmen zusammen mit BayWa, Eco Stor, enspired, Fluence Energy bei dem Beratungsunternehmen Frontier Economics in Auftrag gegeben hat. Darüber hinaus geht die Studie davon aus, dass Großbatteriespeicher bis 2050 12 Mrd. Euro an volkswirtschaftlichem Mehrwert durch die Verschiebung der Verfügbarkeit von Strom aus Zeiten mit Stromüberschuss in Zeiten mit Strommangel erzeugen kann. Zugleich zeigt die Studie, dass Großbatteriespeicher eine senkende Wirkung auf die Großhandelspreise haben und den Großhandelspreis zwischen 2030 und 2050 im Durchschnitt um circa 1 Euro/MWh reduzieren. Wenn keine Möglichkeit besteht, stationäre Batteriespeicher durch zusätzliche Gaskraftwerke zu ersetzen, wäre im Durchschnitt von 2030 bis 2050 sogar mit einem um 4 Euro/MWh höheren Großhandelspreis zu rechnen.

Welche Arten von Batteriespeichersystemen gibt es?

Typischerweise arbeiten die hier betrachteten Energiespeichersysteme mit elektrochemischen Batteriezellen. Es gibt verschiedene elektrochemische Batteriezellen, deren Eigenschaften und Anwendungsbereiche sich unterscheiden. Ein prominentes Beispiel sind die weit verbreiteten Lithium-Ionen-Batteriezellen.

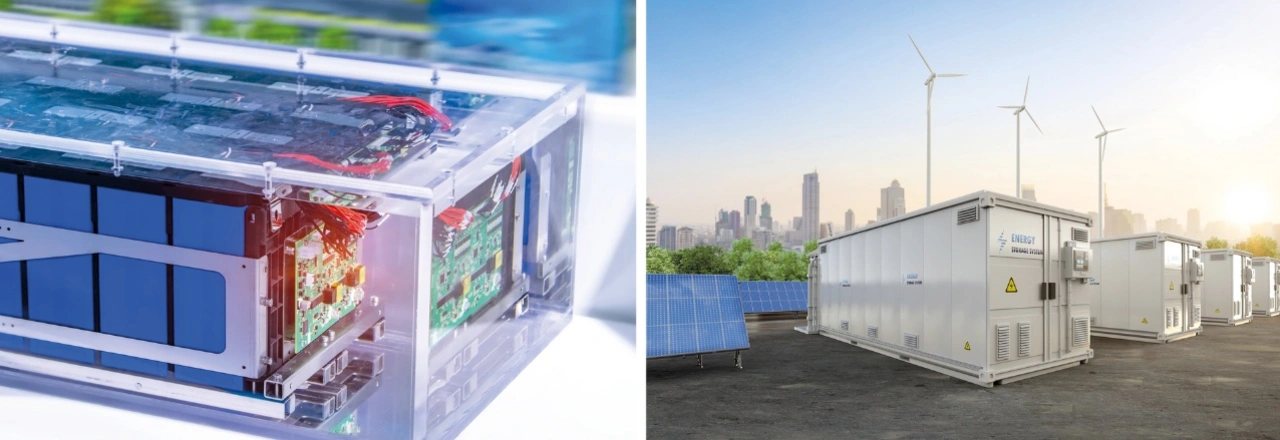

In Abhängigkeit vom Einsatzgebiet lassen sich diese Systeme nach ihrer Kapazität und Leistung unterscheiden. Ihre physikalische Funktionsweise ist identisch. Obwohl es keinen direkten Zusammenhang zwischen Kapazität und maximaler Lade- oder Entladeleistung gibt, kann in der Praxis häufig die Annahme getroffen werden, je größer die Kapazität einer Batterie, desto größer kann auch ihre maximale Lade- oder Entladeleistung sein (Bild 2).

Zunächst bietet sich die Unterteilung in drei Größenbereiche an:

- Energiespeicher für Haushalte und Kleinunternehmen, 3 bis 20 kWh

- Energiespeicher für Communities und Unternehmen, 20 bis 100 kWh

- Energiespeicher für Stromnetzbetreiber 100 kWh bis 5 MWh

Wie ist ein Batteriespeichersystem aufgebaut?

Ein Batteriespeichersystem besteht im Wesentlichen aus einem Akkupack mit einzelnen Batteriezellen, in denen reversible elektrochemische Prozesse für die Ladung und Entladung ablaufen. Durch verschiedene Einflüsse wie Fertigungstoleranzen oder Alterung verhalten sich die einzelnen Batteriezellen allerdings im Allgemeinen nicht exakt uniform, sondern zeigen Abweichungen beim Lade- und Entladeverhalten sowie dem Ladezustand.

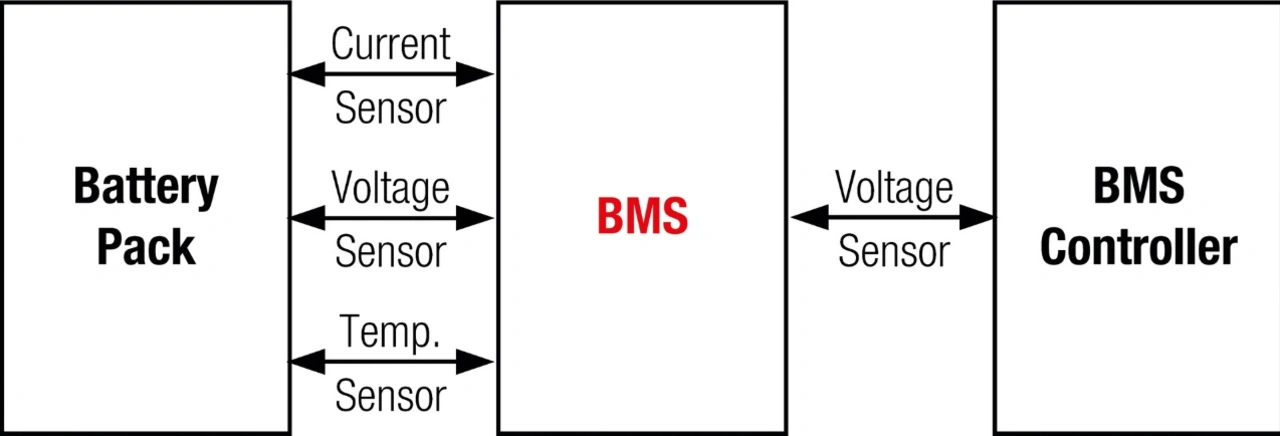

Hier kommt das Batteriemanagementsystem (BMS) ins Spiel, das diese Unterschiede im Ladeverhalten und beim Ladezustand der einzelnen Batteriezellen so ausgleichen soll, dass ein zuverlässiger und sicherer Betrieb der Batterie gewährleistet ist. Zu diesem Zweck verfügt das BMS über eine Lade- und Überwachungseinheit, die Strom, Spannung und Temperatur der einzelnen Batteriezellen überwacht und von einem BMS-Controller gesteuert wird (Bild 3). Dieser BMS-Controller wiederum kommuniziert über Bussysteme mit übergeordneten Steuergeräten und steuert den Leistungsfluss aus der Batterie. Im Prinzip ist das BMS also so etwas wie das Gehirn der Batterie. Deren Ladezustand (SOC – State of Charge), der Gesundheitszustand (SOH – State of Health) und die Restkapazität sind drei wichtige Metriken, die das BMS verfolgt und berechnet. Es trifft auf Grundlage der gesammelten Informationen Entscheidungen, die sich auf die Leistung und Langlebigkeit des Akkus auswirken. Aufgabe des BMS ist es, die Batterie aktiv gegen Risiken wie Tiefentladung, Überladung und Überhitzung zu schützen.

Typische Funktionen eines BMS:

- Schutz der Batterie gegen den Betrieb außerhalb ihres sicheren Betriebsbereichs

- Überwachung des Ladezustands und des Gesundheitszustands der Batterie

- Berechnung sekundärer Daten und Berichterstattung über diese Daten

- Kontrolle ihrer Umgebung

- Authentifizierung und/oder Ausgleich der Batteriezellen

Welche Rolle spielen BMS-Übertrager?

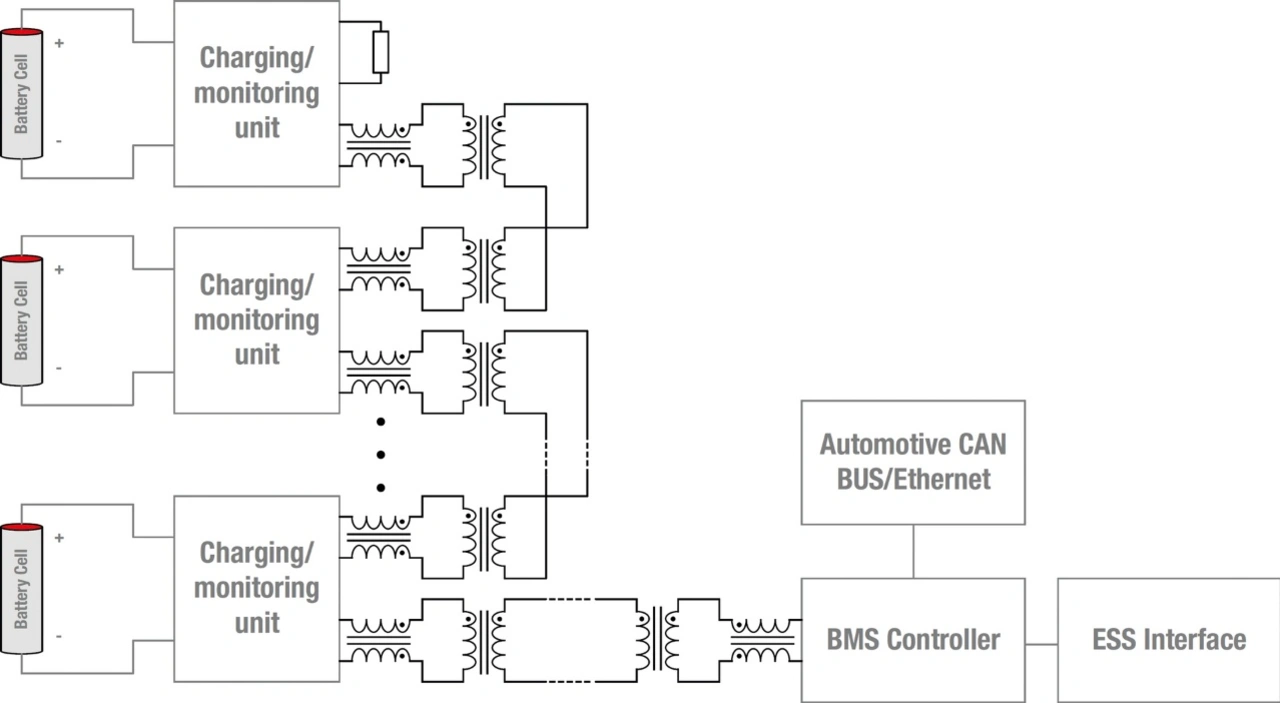

Ebenso wie der nachfolgende BMS-Controller sind die einzelnen Batteriezellen eines Akkupacks in Reihe geschaltet. Zwischen den in Reihe geschalteten Komponenten oder Platinen können Spannungsunterschiede und elektromagnetische Störungen auftreten. Um die Komponenten zwischen Hoch- und Niederspannungsseite voneinander zu isolieren und EMI-Störungen zu unterdrücken, lassen sich Übertrager einsetzen.

Dies ist besonders wichtig, um sicherzustellen, dass keine gefährlichen Spannungen auf berührbare Teile oder das BMS übertragen werden. Diese Funktion übernehmen die WE-BMS-Übertrager und schaffen eine BMS-Isolierung und EMI-Störungsunterdrückung für einen sicheren und zuverlässigen Betrieb. Bild 4 zeigt den Einsatz der WE-BMS-Übertrager in einem Batteriemanagementsystem.

Was zeichnet WE-BMS-Übertrager aus?

Würth Elektronik eiSos hat seine WE-BMS-Übertrager auf hohe Robustheit und Zuverlässigkeit ausgelegt. Sie verfügen über eine verstärkte Isolation nach IEC 60664-1 und IEC 62368-1. Diese Normen legen Sicherheitsanforderungen an Transformatoren und für Geräte der Audio/Video-, Informations- und Kommunikationstechnik fest. Bezüglich der elektrischen Energie werden unter anderem Anforderungen an Hochspannungsprüfungen, Isolationswiderstände und Luft- und Kriechstrecken beschrieben. Zudem sind sie primär- wie sekundärseitig mit einem dreifachisolierten Draht für höchste Betriebsspannung ausgestattet. Zur Gewährleistung der Langlebigkeit der Isolation werden die WE-BMS-Übertrager einem Teilentladungstest nach IEC 60664-1 unterzogen.

Bei der neuesten Erweiterung des Sortiments von WE-BMS-Übertragern wurde die Betriebsspannung von 1000 auf 1500 VDC gesteigert. Gleichzeitig wurde die Prüfspannung von 4300 auf 6400 VDC erhöht. Spezifiziert sind die Übertrager für eine Betriebstemperatur von -40 bis +125 °C und nach dem UL Standard UL 62368-1 im Dokument E507007 UL-zertifiziert.

Isolation, Kriech- und Luftstrecken

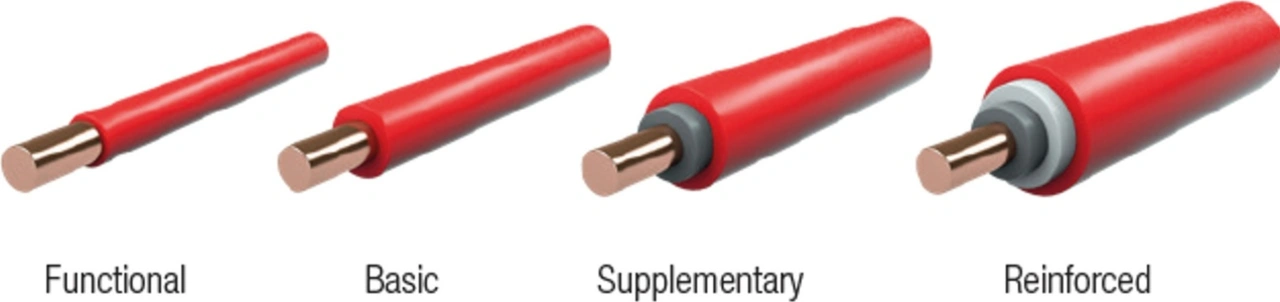

Wichtige Aspekte beim Design eines BMS-Übertragers nach IEC 62368-1 sind die Luft und Kriechstrecken sowie die Auswahl einer geeigneten Isolierung für den Draht. Bei der Isolierung wird zwischen functional, basic, supplementary und reinforced unterschieden. Bild 5 macht die Unterschiede in der Isolierung deutlich.

Für die Funktionsfähigkeit ist die funktionale (functional) Isolation als Grundniveau erforderlich. Diese Isolationsart verhindert jedoch keinen elektrischen Schlag. Einen einfachen Schutz gegen einen elektrischen Schlag bietet die grundlegende (basic) Isolation. Über die grundlegende Isolation hinaus geht die zusätzliche (supplementary) Isolation, sie bietet einen weiteren Schutz. Eine zusätzliche Schicht, die ähnlich wie die zusätzliche Isolation funktioniert, komplettiert die verstärkte (reinforced) Isolation. Selbst wenn die grundlegende Isolation versagen sollte, bleibt die zusätzliche Isolation weiterhin wirksam und schützt den Anwender.

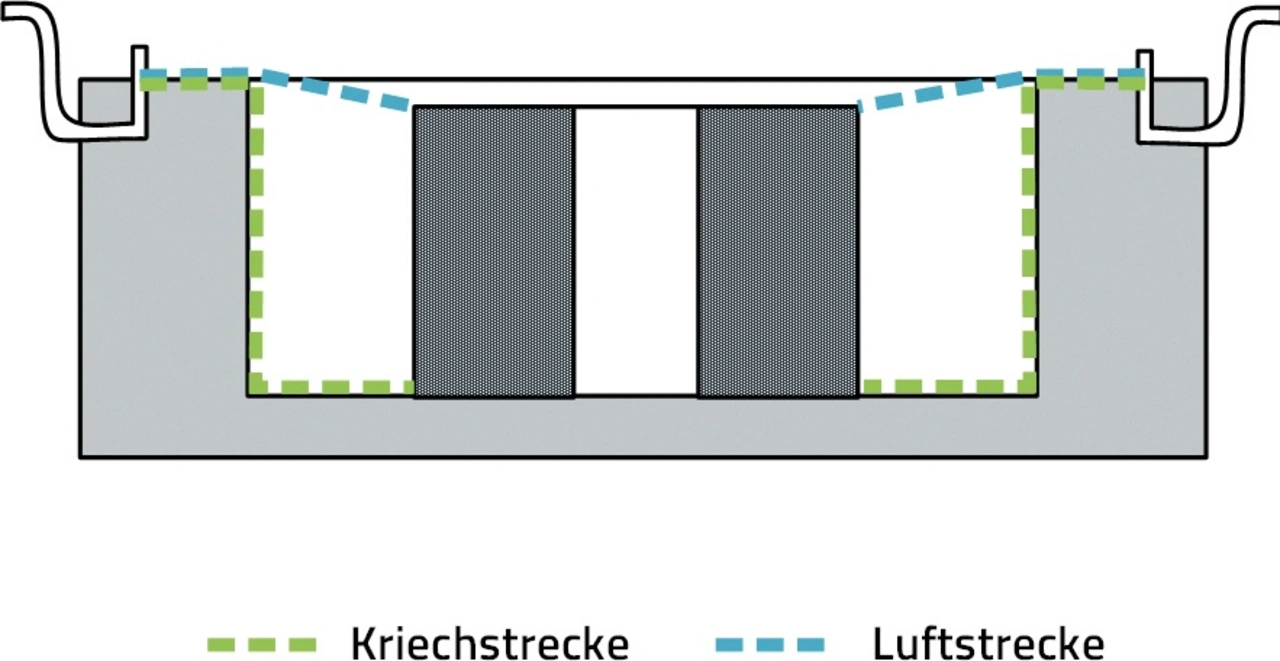

Als kürzeste Entfernung zwischen zwei leitenden Teilen (conductors), ist die Luftstrecke (clearance distance) definiert. Es ist wichtig, ausreichende Luftstrecken zu gewährleisten, um Personen und Anlagen vor den Auswirkungen elektrischer Betriebsspannungen zu schützen. Ermittelt wird die erforderliche Luftstrecke über die Bestimmung der Überspannungskategorie, der Festlegung des Verschmutzungsgrads und der Arbeitsspannung. Anschließend kann die minimale Luftstrecke mithilfe von Tabelle 14 der zuvor genannten Norm bestimmt werden.

Als Kriechstrecke (creepage distance) ist die kürzeste Entfernung entlang der Oberfläche eines Isolierstoffs zwischen zwei leitenden Teilen definiert. Ermittelt wird sie in ähnlicher Weise wie die Luftstrecke, bezieht aber den vergleichenden Kriechstromindex (CTI) des Materials ein. Durch Bestimmung der Überspannungskategorie, der Festlegung des Verschmutzungsgrad und der Arbeitsspannung kann mithilfe von Tabelle 17 der Norm die minimale Kriechstrecke berechnet werden. In Bild 6 wird der Unterschied zwischen Luft- und Kriechstrecken verdeutlicht.