So reagieren Sie auf Lieferengpässe

Display Shortage – ein Lösungsansatz

Das Thema Lieferengpässe ist derzeit allgegenwärtig in der Elektronikindustrie – auch im Display-Markt. Doch es gibt Auswege und Alternativen. Die Experten von HY-LINE zeigen auf, was Unternehmen tun können, damit wegen eines kleinen Displays nicht die ganze Produktion ins Stocken gerät.

Von: Rudolf Sosnowsky, CTO von HY-LINE

Das Wort „Shortage“ beherrscht seit dem vergangenen Jahr die Elektronik. Die Pandemie hat ihre Spuren hinterlassen. Ganze Lieferketten sind teilweise erheblich und noch auf lange Sicht gestört oder ganz unterbrochen. Für viele Unternehmen aus unterschiedlichen Branchen gleicht das einem logistischen Horrorszenario. Flugzeuge, die Materialien und Komponenten von Asien nach Europa transportieren sind keine praktikable Alternative. Die Kapazitäten der Container-Schiffe bilden damit weiterhin das logistische Nadelöhr.

Diese Welle macht auch vor Displays nicht Halt,...

...und hier kommen erschwerend weitere Faktoren hinzu. Es gibt viele Halbleiter-Unternehmen, die Chips zur Ansteuerung von Displays entwickeln. Dazu gehören hoch integrierte Single-Chip-Controller, die die komplette Ansteuerung eines kleinen Displays niedriger Auflösung (bis zu 320x240 in Farbe) übernehmen, und auch vielkanalige Treiber für Zeilen und Spalten des Aktiv-Matrix-Displays. Hier spricht man von Gate- und Source-Treibern. Dabei handelt es sich um intelligente Schieberegister, die ihre Informationen vom zentralen Timing-Controller bekommen und an die Dünnfilmtransistoren des TFTs weitergeben. Sie haben mehr als tausend Ausgänge, so dass ein Display in Full-HD-Auflösung mit nur wenigen dieser Chips (drei für die Zeilen, drei für die Spalten) auskommt. Die Schaltungskomplexität ist relativ gesehen gering, die Funktion vorgegeben.

Der Wettbewerb an ICs mit vergleichbaren Funktionen...

...hat die Preise stark nach unten getrieben. Während also verschiedene Halbleiter-Firmen diese Treiberchips entwickeln, lassen sie diese bei darauf spezialisierten Unternehmen („Fabs“ wie z.B. TSMC und UMC in Taiwan) fertigen. Dort werden allerdings auch komplexere ICs, wie sie für den boomenden 5G-Markt benötigt werden, produziert. Für diese lassen sich bessere Preise erzielen, und bei voller Auslastung erhalten diese den Vorzug vor Display-Treiber-ICs.

Leider sind die Display-Treiber-Chips...

...nicht kompatibel untereinander, und die „all-in-one“-Controller schon gar nicht. Gibt es also hier ein Lieferproblem, kann das gesamte Display, bestehend aus Display-Zelle, Backlight mit LEDs, Diffusor und Spezialfolien, Blechrahmen, Polfilter und Flexfolie, nicht gefertigt werden. Die Lieferkette ist unterbrochen, die Fertigung steht.

Hier setzt HY-LINE an.

Neben den bekannten Display-Herstellern aus hauptsächlich Taiwan und China gibt es viele so genannte „Module Maker“, die bei den Display-Herstellern die Panels (nackte Display-Zellen, oft noch nicht vereinzelt in Mutterglas-Größe) einkaufen und eigene Produkte damit herstellen. Sie führen die gleichen Schritte durch, die auch ein großer Hersteller für seine Fertigprodukte übernimmt: Vereinzeln der Zellen, die in Nutzengröße gefertigt werden, Füllen der Zelle mit dem Flüssigkristall, Laminieren der Polfilter, Konstruktion des LED-Backlights und Montage. Ein wichtiger Schritt ist das Bonden des Display-Treiber-Chips auf das Glas, das auch vom Module Maker durchgeführt wird. Das Layout jeder Display-Zelle ist genau auf die Verwendung eines typischen Controllers abgestimmt, es gibt also keinen Spielraum, um auf einen Ersatztypen auszuweichen.

Der Module Maker bezieht die Zellen...

...vom Panel-Hersteller, da die Fertigung eines TFT-Panels ein Halbleiter-Prozess ist, der einen enormen Aufwand bezüglich Technologie und Reinraum erfordert. Er lohnt sich nur, wenn er in großem Stil durchgeführt wird. Die Entwicklungskosten für ein Display liegen im mittleren sechsstelligen Dollar-Bereich, da unter anderem hochpräzise Masken mit den Strukturen der Halbleiter hergestellt werden müssen: Damit werden die Gläser Schritt für Schritt belichtet und so die Displayelemente aufgebaut. Gelingt es, aus der Vielzahl der Maskenprozesse diejenigen zu isolieren, die sich nur auf die Verdrahtung des Single-Chip-Controllers beziehen, und dessen Layout und Anbindung zu modifizieren, reduzieren sich die Kosten deutlich. Die Aufgabe, ein weitgehend kompatibles Display zu finden, verlagert sich damit auf andere Bereiche.

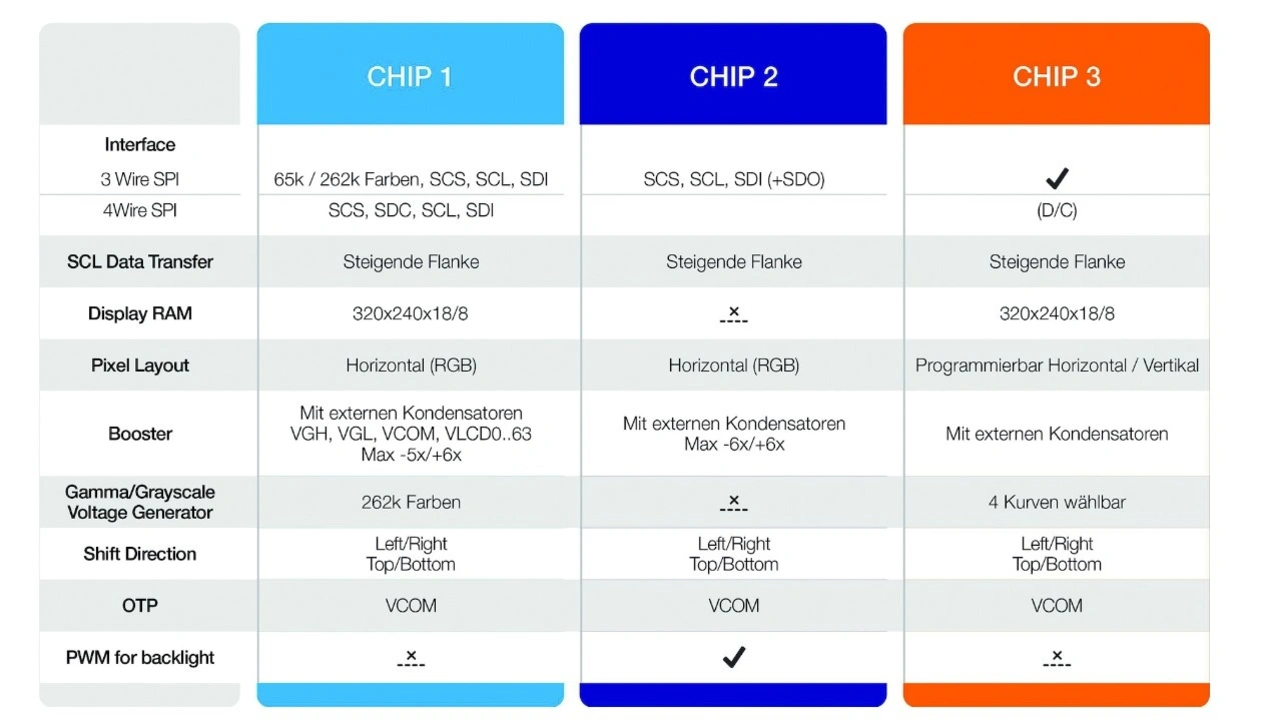

Für den Ersatz sucht der Module Maker...

...bei seinen Panel-Herstellern nach einem passenden LCD-Panel, das in den Abmessungen und der Auflösung dem existierenden sehr ähnlich ist. Idealerweise findet er eines in der gleichen oder einer besseren TFT-Technologie, also IPS oder MVA an Stelle von TN. Gegebenenfalls müssen Backlight und Rahmen neu konstruiert werden. Für den nicht mehr oder nur noch schwierig lieferbaren Single-Chip-Controller wird ein Ersatz gesucht. Hilfreich ist die Aufstellung einer Vergleichsliste mit Merkmalen, die der alte Controller hat und die unabdingbar sind, und derjenigen der neuen, einfacher verfügbaren Ersatzkandidaten. Selbst bei hoher Deckungsgleichheit bleiben ein paar Modifikationen nicht aus: Wie bereits beschrieben muss das Layout auf dem Glas angepasst werden, und die Flexfolie als Verbindung zum Hostsystem muss auf das Pinout und die Beschaltung des neuen Controllers abgestimmt werden. Damit entstehen Kosten für Werkzeuge und Testmittel, die sich aber bereits bei wenigen Tausend Stück amortisieren. Umfangreicher ist hingegen die Änderung der Ansteuerung im Host-System. Die Befehlssätze der Single-Chip-Controller sind nicht kompatibel, und das neue LCD-Panel braucht vielleicht andere Spannungen, was bei der Initialisierung des Controllers zu berücksichtigen ist.

In der Praxis hat sich dieses Verfahren...

...trotz aller Hürden bewährt. HY-LINE konnte einen Kunden unterstützen, dessen bisheriger Lieferant das in einer Steuereinrichtung in großen Stückzahlen eingesetzte Display nicht weiter liefern konnte. Mit einem neuen Panel und einem neuen Controller konnte ein Displaymodul entwickelt werden, das sich ohne mechanische Änderungen am Steuergerät einbauen ließ. Durch kompatible Steckverbinder passte es perfekt in die Schaltung, lediglich die Ansteuersoftware musste modifiziert werden. In nur wenigen Wochen standen Prototypen für die Entwicklung und die Evaluierung zur Verfügung, so dass der Kunde seine Freigabe für die Serienfertigung erteilen konnte.