Dr. Gourab Majumdar, Mitsubishi Electric

Power-Module »intelligent« machen

Fortsetzung des Artikels von Teil 1

Was sich in sieben IGBT-Generationen getan hat

Die in diesen IPMs verwendeten IGBTs haben sich im Laufe der Zeit verändert. Auf der PCIM Europe 2017 präsentierten Sie die nun schon siebte Generation der IGBTs von Mitsubishi. Bitte erläutern Sie uns, wie sich die IGBTs im Laufe der Zeit entwickelt haben.

Das ist natürlich eine lange Geschichte, also zähle ich hier nur die wichtigsten Meilensteine auf. Alle Hersteller einschließlich Mitsubishi begannen mit einer Planar-Gate-Transistor-Technologie, einem nicht sehr ausgeklügelten Design. Der nächste Schritt war die vertikale Struktur. Zu jener Zeit war jeder wirklich besorgt über diese Transistorstruktur. Wie sollen wir die aktiven Schichten eines vertikalen Transistors richtig designen und aufbauen?

Nachdem wir all diese Herausforderungen gelöst hatten, ging es darum die Stromdichte im IGBT zu erhöhen. Und so kam die Idee von Trench-Gate ins Spiel. Innerhalb Mitsubishis waren wir uns einig, dass eine einfache Trench-Gate-Struktur nicht die besten Ergebnisse liefern würde. Daher entwickelten wir ein Konzept namens Carrier Storage. Dazu implementierten wir zusätzlich eine spezielle n-plus-Schicht unterhalb der emitterseitigen p-Wanne. Diese Schicht gleicht die Ladungsträgerkonzentration auf der Emitterseite aus und senkt die Durchlassspannung sowie die Abschaltverluste. Wir nennen diese Technologie CSTBT, was für Carrier Storage Trench-Gate Bipolar Transistor steht.

Jobangebote+ passend zum Thema

Danach optimierten wir die Zellenstruktur für die Verarbeitung auf modernsten Anlagen. Und so verwenden wir heutzutage sehr dünne Wafer und nutzen eine sehr kleine Strukturgröße für die Zellen. Die Dicke unserer neuesten Gen-7-IGBTs liegt in der Nähe der theoretischen Grenze, die Driftschicht für die 1200-V-Typen beispielsweise ist etwa hundert Mikrometer dick. Die Toleranz des Herstellungsprozesses liegt im Submikrometer-Bereich. Bis jetzt habe ich aber nur über die Entwicklung des Standard-IGBT gesprochen. Für die IPMs mussten wir auch die Sensorfunktionen verbessern. Daher haben wir den Stromsensor sowie den Temperatursensor in den IGBT-Chip integriert.

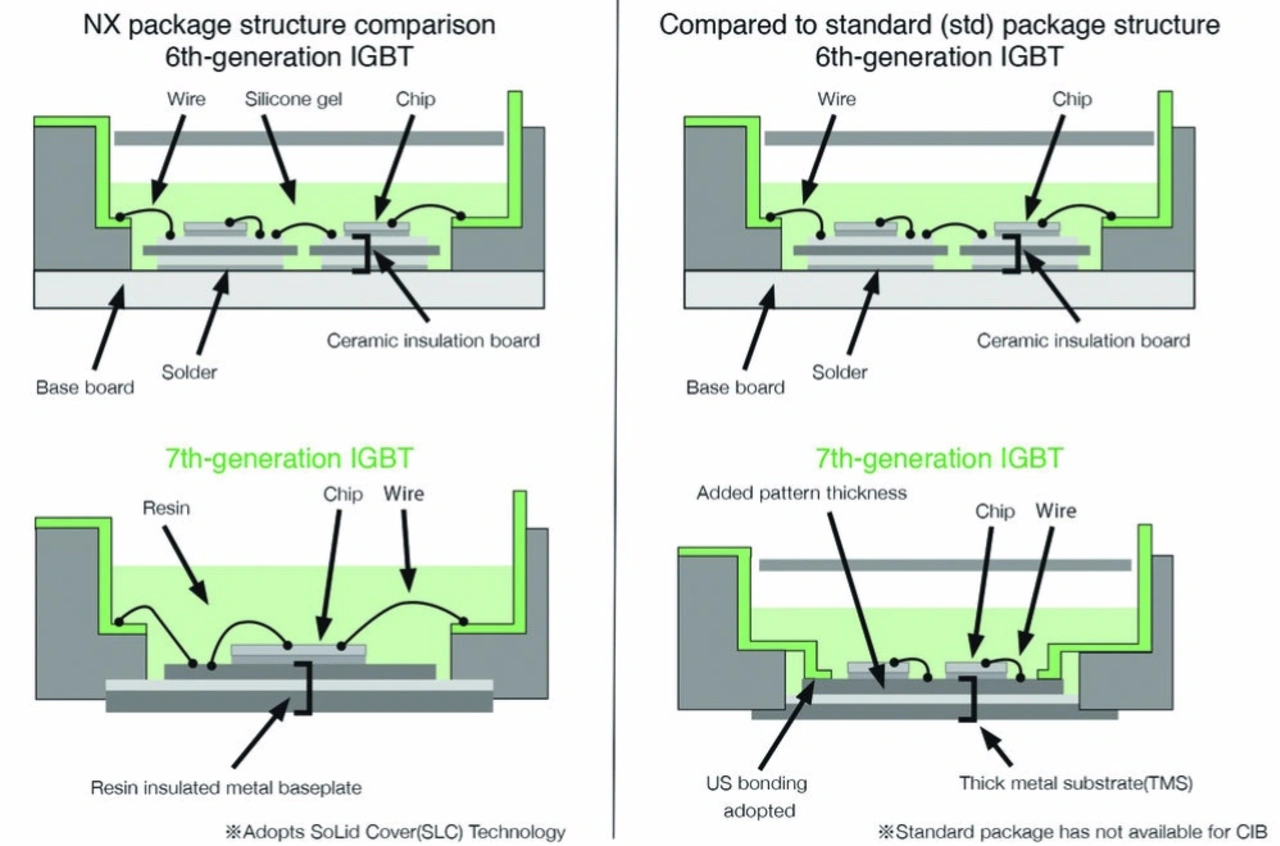

Auch die Aufbau- und Verbindungstechnik sowie das das Packaging hat sich im Laufe der Zeit weiterentwickelt. Bitte erzählen Sie uns mehr darüber.

Anfangs kamen schachtelförmige Gehäusebauformen mit einer isolierten Grundplatte zum Einsatz, auf der die IGBT-Chips montiert wurden. Anschließend wurde das Gehäuse mit Silikongel aufgefüllt und mit einem Kunststoffdeckel verschlossen. Den großen Sprung nach vorne gingen wir, als wir das Spritzpressen (Anm. d. Red.: engl. Transfer Moulding) für ein neues IPM-Konzept namens DIPIPMs übernahmen. Bei dieser Technologie wird eine Formmasse über den Leadframe gedrückt, auf die die Chips aufgebracht und durch Drahtbonden verbunden sind. Diese Lösung erwies sich als sehr kompakt.

Zu dieser Zeit, als wir am Spritzpressen für IPMs arbeiteten, war diese Packaging-Technik für DIP-Gehäuse bei normalen ICs weit verbreitet. Niemand glaubte, das es auch für Leistungshalbleiter funktionieren würde. Aber ich konnte mein Team davon überzeugen und forschte auf diesem Gebiet weiter. Dadurch fand ich heraus, dass Spritzpressen zumindest auch für IPMs im unteren Leistungsbereich funktionieren würde. Mittlerweile können wir mit dieser Technologie auch IPMs mittlerer Leistung einhausen.

Der nächste große Schritt war das DLB, das Direct-Lead-Bonding. Statt Drahtbonden schließen wir dabei die Kupferleitungen direkt an den Power-Chip an. Uns ging es dabei vor allem darum, die Zuverlässigkeit zu verbessern. Durch das DLB verringern sich die Verluste, da der Verdrahtungswiderstand und die Induktivität in den Modulen abnehmen. Spritzpressen und DLB bilden eine sehr gute Kombination, denn DLB braucht etwas Festes um sich herum. So konnten wir auch die Leistungsdichte dadurch erhöhen.

Für die leistungsstärkeren Module ist die Case-Type-Verpackung immer noch Stand der Technik. Aber wir haben sie geändert, um das Preis-Leistungs-Verhältnis zu verbessern. Der Isolator ist DBC-Substrat; DBC steht für Direct-Bonded-Copper. Wie bereits erwähnt, sind diese Module normalerweise mit Silikongel gefüllt. Trotzdem nutzen wir vielfach statt Silikongel einen neuartigen Verguss, nämlich speziell klassifiziertes Epoxidharz. Damit haben wir wieder eine feste Struktur im Inneren wie beim Spritzpressen. Dies ist eine sehr kostengünstige Lösung.

In den letzten Jahren wurden auch Halbleitermaterialien mit großer Bandlücke, insbesondere Siliziumkarbid, auch für Leistungsmodule vorgeschlagen. Werden diese die Module verändern?

Auf jeden Fall. Bauteile aus Siliziumkarbid können sehr schnell schalten und unterstützen damit sehr hohe Schaltfrequenzen. Aber es gibt Herausforderungen mit den parasitären Elementen, der Streuinduktivität und der Streukapazität sowie Einkopplungen. Denn diese parasitären Komponenten sind sehr groß, und daher müssen wir sie reduzieren, um die Performance zu optimieren. Den Einfluss dieser parasitären Komponenten zu reduzieren, ist nicht nur eine Herausforderung für IPMs, sondern auch für jedes andere Modulgehäuse.

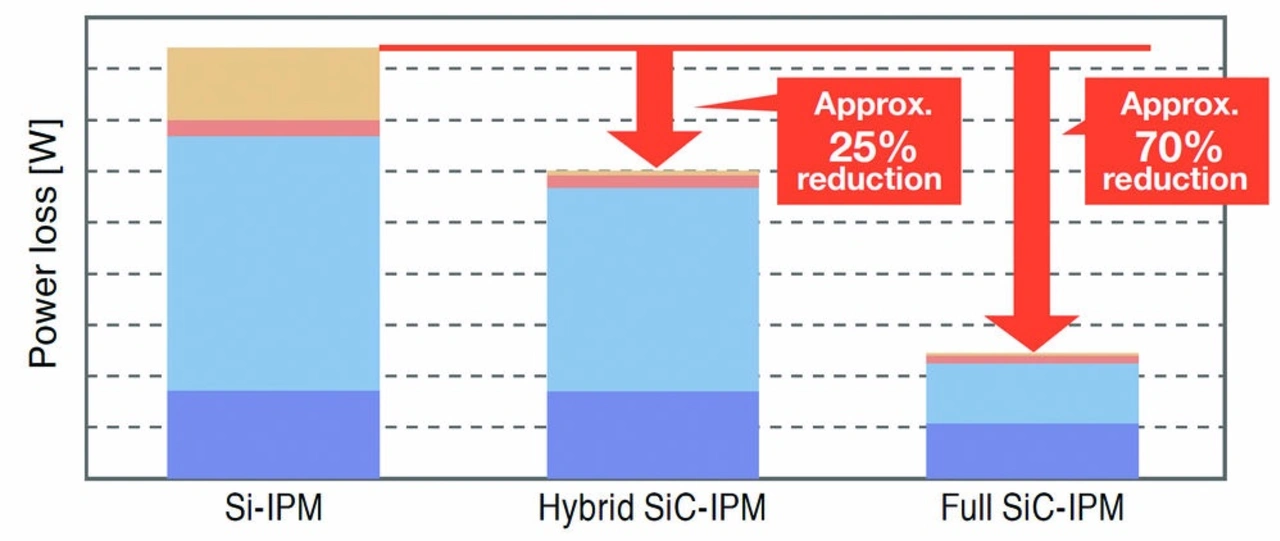

Aber mit dem IPM-Konzept lässt sich die Performance auch für Siliziumkarbid optimieren. Im Grunde ist es die gleiche Geschichte wie bei den frühen IGBTs: Man muss die Schlüsselparameter der SiC-MOSFETs genau beobachten und kontrollieren. Und wieder müssen wir diese Funktionen in das Modul integrieren, aber jetzt für eine andere Art von Schalter. Auf diese Weise werden wir die SiC-MOSFETs auf ein viel höheres Performance-Level heben können. Wir bei Mitsubishi haben bereits ein breites Portfolio an Hybrid- und Voll-SiC-Modulen und -IPMs, zum Beispiel ein IPM für PFC-Anwendungen für hohe Schaltfrequenzen. Dieses senkt die Verluste um rund 45 Prozent im Vergleich zu einem Silizium-IPM.

- Power-Module »intelligent« machen

- Was sich in sieben IGBT-Generationen getan hat

- Kommende Trends bei IGBT-Modulen