Inspektionstechnologien im Vergleich

Messen vs. Prüfen

Die Elektromobilität stellt besonders hohe Anforderungen an die Qualitätsprüfung von Elektronikbaugruppen. Eine Gut/Schlecht-Klassifikation reicht hier nicht mehr aus. Welche Inspektionstechnologie also braucht eine Fertigung? AOI, AXI und AOXI im Überblick.

Mit der Elektromobilität steigen die Anforderungen an die Langlebigkeit und Sicherheit von Elektronikbaugruppen. Hier steht insbesondere die Stabilität der Lötstellen im Fokus. Qualitätsprüfungen gemäß der DIN 1319 ermöglichen die Gut/Schlecht-Klassifikation eines Prüfobjekts. Es wird festgestellt, ob die Merkmalswerte innerhalb der festgelegten Grenzwerte (Toleranzen) liegen.

Bei der Beurteilung von Gaseinschlüssen (Voids) in Flächenlötungen, Füllgraden von THT-Lötstellen, den Höhen- und Positionswerten oder bei der Bauteilausrichtung reichen diese Qualitätsprüfungen allerdings nicht aus. Erst genaue Messwerte zeigen, wie gut die IPC-Richtlinien oder die eigenen Vorgaben eingehalten werden. Ähnliches gilt für den tatsächlichen Abstand von Anoden und Kathoden bei Lithium-Ionen-Batterien. Auch hier sind exakte Messwerte gefragt. Durch exakte Messwerte werden Prozesstrends und Streuungen sichtbar. So kann besser ermittelt werden, wo der Fertigungsprozess nachjustiert und verbessert werden muss. Es können Änderungen umgesetzt werden, bevor Fehler entstehen.

Das Ziel:...

...AOI- und Röntgenprüfungen liefern kontinuierlich Informationen zurück an Pastendrucker und Bestücker. Die Fertigungssysteme regulieren sich selbst und die Prozesse werden laufend optimiert. Die Voraussetzungen dafür sind allerdings sehr hoch: Eine höhere Messauflösung und Genauigkeit, eine größere Datenrate und die schnelle Messung und Datenübermittlung an Inlinesysteme.

Jobangebote+ passend zum Thema

Verbesserte Technologien für die Baugruppeninspektion

Void-Prüfung von Lötstellen

Große Hohlräume in Lötstellen, Voids, können die Lebensdauer von Produkten wesentlich verkürzen. Voids reduzieren die thermische und die mechanische Belastbarkeit der Lötstellen (Temperaturzyklen, Scherfestigkeit). Das betrifft neben Leistungsbauteilen und LEDs auch BGAs, QFNs, Transistoren, und generell THT-Bauteile. Voids werden durch unterschiedliche, interagierende Faktoren verursacht, wie Verschmutzungen, Auswahl der Lotpaste, Schmelzverhalten, Temperaturprofil im Lötofen, Auswahl vom Flussmittel usw.

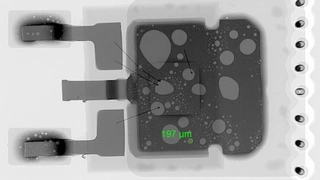

Mit der automatischen optischen Inspektion (AOI) werden Voids nicht erkannt. Auch bei elektrischen Funktionsprüfungen kann das Testergebnis fehlerfrei sein, obwohl die Lötverbindung durch Voids nicht temperaturstabil und die Produktsicherheit gefährdet ist. Erst eine Röntgenprüfung zeigt die Lage und Verteilung von Gaseinschlüssen. Dabei bieten die 2D-, 2,5D- und die 3D-Röntgeninspektion unterschiedliche Prüfmöglichkeiten.

» 2D-Röntgeninspektion:

Hier fällt der Röntgenstrahl senkrecht auf die zu bewertende Lötstelle und liefert eine direkte Bestimmung der Void-Größen. Die Vorteile des Verfahrens liegen in der sehr schnellen Inspektion bei einer geringen Strahlenbelastung der Bauteile. Einschränkungen ergeben sich insbesondere bei Abschattungen durch absorbierendes Material auf der Unterseite der Leiterplatte.

» 2,5D-Röntgeninspektion:

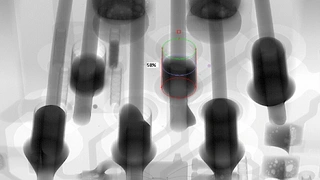

Hier werden die Bilder der zu bewertenden Lötstelle schräg zur Leiterplatte aufgenommen. Die Vorteile: Die Prüfposition wird so gewählt, dass sie abschattungsfrei ist. Die Inspektion ist sehr schnell und die Bauteile unterliegen nur einer geringen Strahlenbelastung.

» 3D-Röntgeninspektion:

Hier werden 2.5D-Bilder in einer Ebene unter verschiedenen Winkeln aufgenommen (Tomosynthese / planare Computer Tomografie). Je mehr Bilder aufgenommen werden, desto höher ist die Qualität der 3D-Schichtaufnahmen. Die Vorteile: Die Auflösung ist sehr hoch und die Prüfpositionen sind abschattungsfrei. Allerdings steigt die Inspektionszeit mit der Zahl der Bildaufnahmen. Dabei wird auch die Strahlenbelastung der Bauteile erhöht.

» Best-Mix aus AXI 2/2,5/3D:

Durch die Kombination der Technologien kann die Prüfleistung und die Prüfabdeckung der Röntgeninspektion gezielt optimiert werden.

Inspektionssysteme wie das 3D-AOXI-Prüfsystem X7056-II von Viscom ermöglichen die kombinierte automatische optische und automatische Röntgen-Prüfung von Lötstellen. Die kombinierte AOXI-Lösung aus Röntgen (AXI) und optischer Kontrolle (AOI) optimiert die Prüfabdeckung und Geschwindigkeit bei einer geringeren Bauteil-Strahlendosis und ist somit die effektivste Inspektionslösung.

- Messen vs. Prüfen

- Was genau fordert eine Inline-Inspektion?

- Wann braucht man 2D-AOI? Und wann doch besser 3D-AOI?