Cranfield University

Mit gepulster Thermografie gefälschte ICs zerstörungsfrei finden

Nicht verifizierte oder gefälschte ICs können zu Fehlfunktionen sicherheitskritischer Systeme führen und damit deren Zuverlässigkeit stark verringern. Forscher der britischen Cranfield University haben eine schnelle, zerstörungsfreie Methode vorgestellt, die auf gepulster Thermografie basiert.

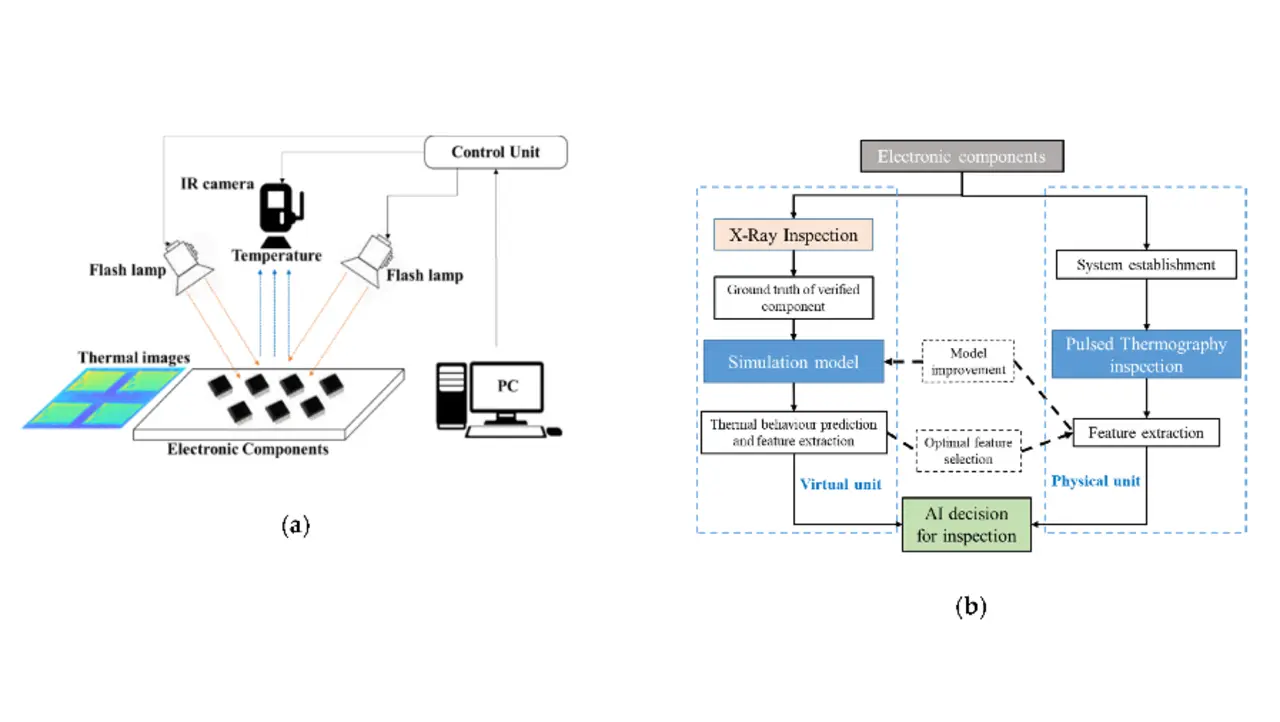

Aktuelle Inspektionstechniken sind entweder zu teuer oder zu langsam, was in der Massenfertigung zum Flaschenhals werden kann. Als Ergänzung zu den bestehenden Untersuchungsmöglichkeiten schlagen Forscher der britischen Cranfield University eine auf der gepulsten Thermografie basierende Screening-Technik vor, die Maschinelles Lernen und das Digital-Twin-Verfahren nutzt.

Zunächst entwickelten die Forscher eine FEM-basierte Simulationseinheit, um die interne Struktur elektronischer Komponenten zu simulieren. Dabei bezogen sie auch Abweichungen mehrerer physikalischer Eigenschaften ein, die anhand von Röntgendaten ermittelt wurden, zusammen mit dem thermischen Verhalten unter Einwirkung gepulster Wärme. Dann entwickelten sie einen dedizierten Prüfaufbau, um die Simulationseinheit zu verifizieren und die Simulation weiter zu verbessern. Dabei berücksichtigten die Forscher verschiedenartige Abweichungen, die durch das Mess-Equipment und die Proben selbst verursacht werden.

Um die Merkmale zu extrahieren, verwendeten die Forscher das Prinzip der Komponentenanalyse. Anschließend setzten sie eine Reihe von Klassifizierern auf der Grundlage des maschinellen Lernens für die quantitative Klassifizierung ein. Evaluierungsergebnisse von 17 Bausteinen aus verschiedenen Quellen belegen, wie effektiv die vorgeschlagene Technik ist.

Jobangebote+ passend zum Thema

Gepulste Thermografie

Unter den verschiedenen zerstörungsfreien Prüfverfahren ist die gepulste Thermografie (Pulsed Thermography, PT) besonders attraktiv, weil sich mit ihr eine beträchtliche Anzahl von Bauteilen gleichzeitig prüfen lässt (Bild 1). Da diese Methode schnell ist, berührungslos arbeitet und intuitive Prüfbilder erzeugen kann, sind die Prüfkosten pro Bauteil relativ gering. Darüber hinaus kann eine systematische Untersuchung, kombiniert mit einem simulationsbasierten Ansatz, auf komfortable Weise vorausschauende Einblicke in unverifizierte Komponenten und spezifische Defekttypen bei diesen liefern, die auf anderem Weg bisher nicht feststellbar waren.

Diese Arbeit der Cranfield University befasst sich mit der Herausforderung, unverifizierte Komponenten mit physikalischen Defekten zu identifizieren, einschließlich der Abweichung der inneren Strukturen und Materialeigenschaften in des Halbleiterchips selber, dem Leadframe und der Vergussmasse. So lassen sich zum Beispiel Komponenten mit unterdimensioniertem Die und übermäßig vereinfachtem Leadframe aus der Fertigung als kurzlebig und untauglich aussondern. Darüber hinaus wurden in Chips nicht von den Herstellern freigegebene Vergussmaterialien gefunden, die im Verlauf vieler thermischer Zyklen und Alterungstests versagten. Es ist daher wichtig, nicht nur die Durchführbarkeit der Inspektion zu klären, sondern auch, welche Variabilität in der gepulsten Thermografie festgestellt werden kann.

Operationsverstärker als Testobjekt

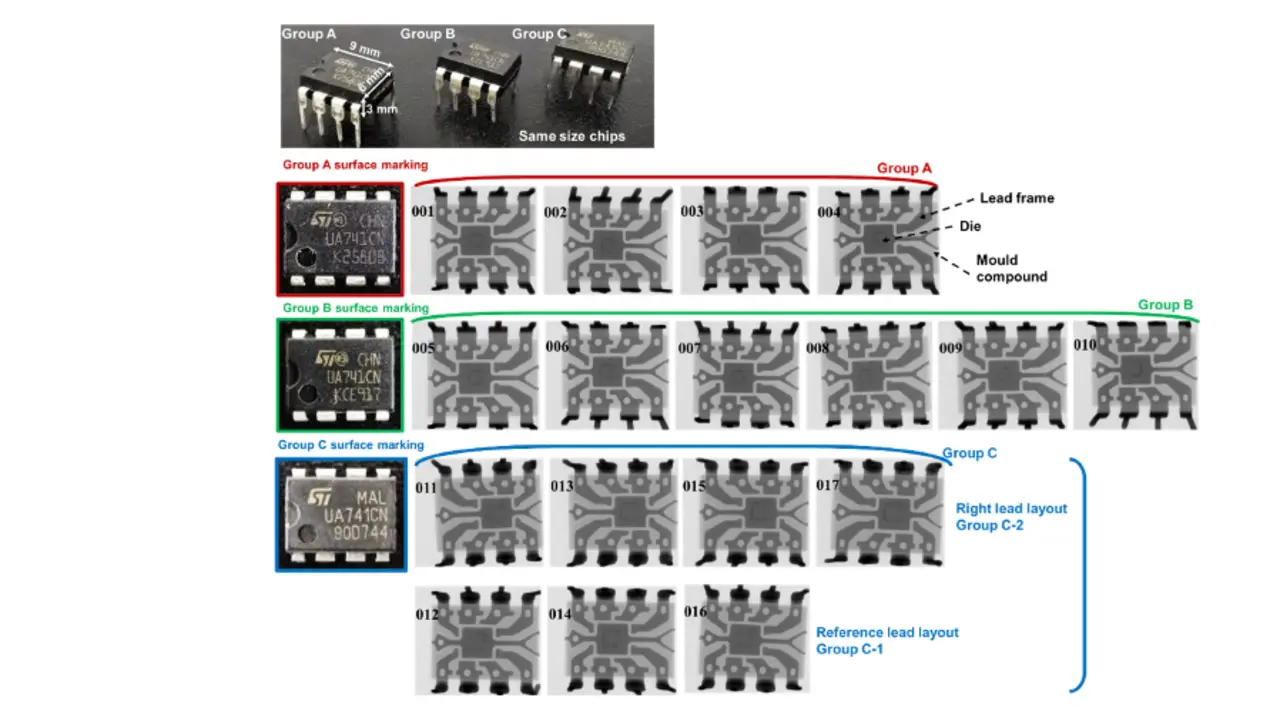

Als Testobjekt nutzten die Forscher einen weit verbreiteten Operationsverstärker (OPV). Insgesamt wurden 17 OPVs aus verschiedenen Vertriebskanälen gesammelt, um ihre Reaktionen bei der gepulsten Thermografie zu untersuchen.

Bei allen Mustern handelt es sich um gängige OPV im DIL-Gehäuse, die alle für den gleichen Einsatzzweck entwickelt wurden (z.B. UA741CN). Ihr äußeres Erscheinungsbild ist nahezu identisch mit Ausnahme der Beschriftung auf der Gehäuseoberseite. Um die innere Struktur dieser Chips sichtbar zu machen, wurde eine Röntgeninspektion durchgeführt, um die Details des Leadframes und der Chips zu erhalten. Bild 2 zeigt die Außenabmessungen, Beschriftungen und Röntgenbilder von den 17 getesteten ICs, die entsprechend der Beschriftung in drei Gruppen eingeteilt werden können.

Zunächst einmal sind, wie die Beschriftung zeigt, die Chips der Gruppe A (von '001' bis '004') und B (von '005' bis '010') gleichen Ursprungs, gekennzeichnet mit "CHN", während die der Gruppe C (von '011' bis '017') ursprünglich von "MAL" stammen. Die Beschriftung von UA741CN deutet auf dieselbe elektronische Funktion hin. Die ICs der Gruppe B und C wurden elektrisch getestet und erwiesen sich als fehlerhaft oder defekt, während manche der Gruppe A als einwandfrei verifiziert wurden.

Anschließend prüften die Forscher alle Bausteine mit der gleichen Röntgeninspektion, und das Ergebnis der Gruppe A gilt als Basis für die Richtigkeit der inneren Struktur. Die interne Struktur des Leadframes und des Chips in Gruppe A und B sind konsistent, während die Komponenten in der Gruppe C Abweichungen im Layout des Leadframes, der Position und Größe des Chips aufweisen. Der Chip von '011', '013', '015' und '017' erscheint in der rechten Hälfte des Bausteins, während die Chips von '012', '014' und '016' auf der linken Seite positioniert sind.

Darüber hinaus haben Chips in Gruppe C, basierend auf der Intensität in Röntgenbildern, unterschiedliche Vergussmassen – eine gängige Abweichung zwischen den Herstellern. Basierend auf diesen vorläufigen Informationen werden im Folgenden die Strategien sowohl aus der Modellbildung durch Simulation als auch aus der experimentellen Prüfung diskutiert.

3D-Modellierung und Simulation

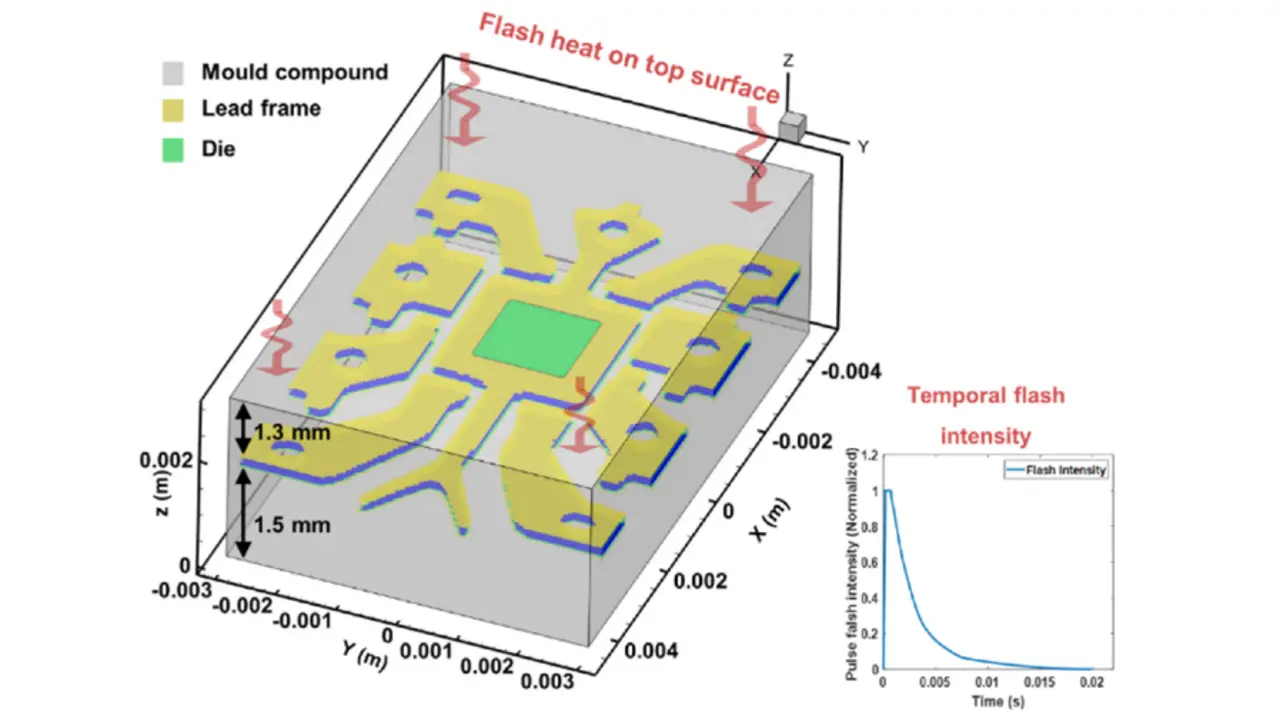

Bei dieser Forschungsarbeit befanden sich die elektronischen Komponenten in einem typischen DIL-Gehäuse. Dieses besteht normalerweise aus mehreren Schichten, die sich aus drei Primärmaterialien zusammensetzen: Vergussmasse, Leadframe und Chip. Um die reale Struktur des Bausteins zu simulieren, wurden die Röntgenbilder der verifizierten Chips herangezogen, um ein genaues Layout des internen Leadframe und des Chips zu erhalten.

Entsprechend den Röntgenbildern wurden das Layout und die Abmessungen des Leadframes und die Abmessungen des Chips zunächst auf eine binäre Maske übertragen. Dann simulierten die Forscher die reale innere Struktur durch Abbildung der Maske auf die spezifischen Schichten des Modells. Das Ergebnis ist ein 3D-Modell mit drei Schichten aus unterschiedlichen Materialien, einschließlich der Vergussmasse, des Leadframes und des Chips (Bild 3).

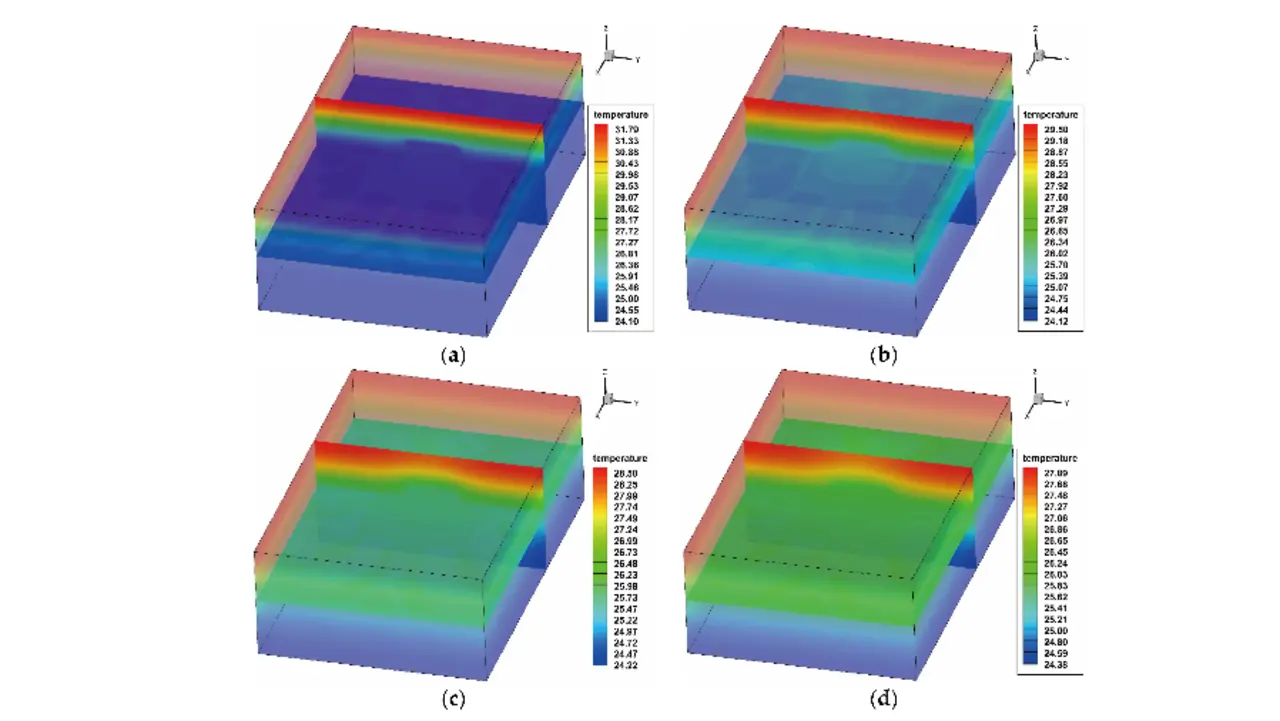

Um die transiente Wärmeübertragung zu untersuchen, erstellten und simulierten die Forscher das verifizierte Komponentenmodell und Abweichungsmodelle. Bild 4 zeigt die Temperaturverteilungen 40 ms, 80 ms, 120 ms und 160 ms nach dem Blitz beim verifizierten Komponentenmodell aus Bild 3.

Fazit

Die Ergebnisse deuten darauf hin, dass der zweite und dritte Scheitelwert der Hauptkomponenten des Temperaturverzögerungsprofils einen sensitiven und belastbaren Hinweis auf die Abweichung von Chipgröße, Leadframe-Layout und Vergussmaterial liefern kann. Dieses Forschungsergebnis wurde bestätigt, indem die gleiche Datenanalysemethode für die experimentellen Daten verwendet wurde. Diese experimentellen Daten stammen von einem neu entwickelten speziellen Prototyp für gepulste Thermografie.

Mithilfe eines Klassifikators, der auf maschinellem Lernen basiert, deuten die quantitativen Ergebnisse darauf hin, dass die vorgeschlagene Technik nicht verifizierte Komponenten effektiv identifizieren kann. Dabei wird die Varianz bei den verifizierten Komponenten mit einer gewissen Belastbarkeit berücksichtigt. Es konnte auch gezeigt werden, dass diese Technik sowohl im Einzel- als auch im Batch-Inspektionsmodus eingesetzt werden kann, was die Flexibilität beim Einsatz in der Lieferkette erhöht.

Die vorgeschlagene Technik kann als leistungsfähiges Screening-Instrument dienen, wonach andere zerstörungsfreie Prüftechniken an verdächtigen Chips durchgeführt werden können, um die Wirksamkeit der Inspektion zu verbessern.

Zukünftige Arbeiten in diesem Bereich sollen die Prüftiefe bei unverifizierten Komponenten erweitern, um eine Datenbank mit Merkmalsignalen der verschiedenen Typen von unverifizierten Komponenten zu erstellen. Dies soll dazu beitragen, sowohl die Modellierung der Simulation von Details in den Bauteilen zu verbessern, als auch die Vielseitigkeit des Inspektionssystems zu erhöhen und die KI-Entscheidungsstrategie deutlich zu verbessern. Bei der Auswahl von Merkmalen werden die Empirical Orthogonal Functions (EOFs) in der Principal Component Analysis (PCA) mehr räumliche Informationen über die interne Struktur der untersuchten Komponenten enthalten. Dazu gehören z.B. das Leadframe- und Chip-Layout, was die Visualisierung der Inspektion verbessern könnte. Dies wird in Zukunft eingehend untersucht werden.

Originalpublikation

Haochen Liu, et al., A Novel Inspection Technique for Electronic Components Using Thermography (NITECT), Sensors 2020, 20(17), 5013; https://doi.org/10.3390/s20175013